煤矿巷道扩孔锚固体抗剪特性研究

2019-02-11李文彬刘志伟张玉柱韩承强郭敬远

李文彬,刘志伟,张玉柱,韩承强,郭敬远

(中煤科工集团 重庆研究院有限公司,重庆 400037)

自20世纪50年代以来,煤矿锚杆支护以其优越的实用效果、施工速度、施工成本等优点在煤矿领域中得到广泛认可[1-3]。随着煤矿开采环境的复杂化,基于锚杆支护的巷道围岩控制方法也得到不断发展[4-8]。

在煤矿生产过程中,锚杆以一种主动支护的方式对煤矿巷道围岩体施加约束,国内外学者普遍认为,锚杆失效的形式大致分为:拉断破坏、扭曲破坏、剪弯破坏和剪断破坏4种形式[9-12],其中多以锚杆拉断破坏和剪断破坏为主,而岩层节理面剪切错动导致的锚杆剪断、失效时有发生[13]。其中,BJURSTROM[14]通过锚杆剪切试验发现:锚杆自身的抗剪切能力在保持节理岩体的稳定性和限制节理岩体剪切错动方面具有明显的效果;张伟等[15]在岩层节理处的锚杆段通过调动围岩体自身的抗压强度来抵抗岩层节理处的切向载荷;温进涛等[16]指出:当锚索的锚固角度和岩体节理面成90°时,锚索的抗剪能力最大;李育宗等[17]通过试验发现:对于节理面附近锚杆杆体的弯曲变形,其影响因素不仅仅与锚杆本身有关,而且还与节理面附近围岩体及锚固剂的强度有关。

国内专家通过研发大直径、高强度、高刚度、高延伸率的支护材料,对支护系统进行优化,对于提高支护系统的抗剪强度可起到一定作用[18-21]。但盲目使用大直径、高强度的锚杆,不仅造成了支护材料的浪费,更增加了煤矿支护成本;其次,全长锚固锚杆在受动压影响下,实现了较好的锚固效果,但在岩层错动剪切过程中发挥的作用较小,不能满足现场需求,同时,全长锚固情况下,锚杆失去了自由段,不能使预应力较好的扩散到围岩体中,大大降低了支护效果。因此,深入系统地研究扩孔锚固体的抗剪特性,对于提高锚固系统的锚固力、抗剪能力,保证破碎围岩巷道锚网支护安全具有一定的理论与工程实用价值。

1 锚杆孔扩孔锚固段剪切强度计算分析

1.1 普通锚杆锚固段抗剪强度计算

假设锚杆、钻孔壁与锚固剂黏结充分且均匀,由于锚固段部分锚固剂较薄,可忽略不计,得出节理面处锚杆锚固段抗剪切强度计算简图(图1)。

图1 锚杆锚固段抗剪切强度计算简图Fig.1 Calculation of shear strength of anchorage section of anchor bolt

在剪切错动时,对锚杆锚固段所施加的剪切破断力可视为均布荷载,如图1所示,在锚杆锚固段剪切变形瞬间,整个系统可视为极限平衡状态,y方向上的力学平衡方程为

(1)

由弹性力学可知,节理面处锚杆锚固段所受最大剪应力为

(2)

结合上述变量和式(1),(2)可得节理面处锚固体截面最大剪应力为

(3)

1.2 锚杆孔扩孔锚固段抗剪强度计算

在文献[16]对节理面处锚杆锚固段抗剪切强度研究的基础上,选取节理面与锚杆成90°的锚固方式。在节理面处进行正楔形扩孔锚固[22-23],其受力简图如图2所示。

图2 扩孔后锚固系统抗剪切强度计算简图Fig.2 Calculation of shear strength of anchorage system after reaming

极限平衡状态下,y方向上的力学平衡方程为

(4)

节理面处正楔形扩孔锚固段所受最大剪应力为

(5)

假设正楔形扩孔锚固下所施加剪切载荷与普通锚固下相同,即

q1L+q2L0-q1L0=q0L

(6)

结合上述变量和式(4)~(6)可得节理面处正楔形扩孔段锚固体截面最大剪应力为

(7)

由式(3),(7)得出:普通锚固情况下,节理面处锚固体圆截面所承受的最大剪应力τmax0明显大于正楔形扩孔锚固情况下的最大剪应力τmax1;由式(7)可以得出:当L0和扩孔角度α越大时,正楔形扩孔锚固系统所承受的最大剪应力越小,锚固系统的整体抗剪切能力越大,所以,通过合理的增大节理面处锚固体的截面直径,能够较大程度的较低节理面处的最大剪应力,进而增大整个锚固系统的抗剪切能力,提升锚固系统的有效性。

2 扩孔锚固体抗剪特性数值模拟试验

2.1 模型建立

采用ANSYS数值模拟软件建立锚杆双向剪切数值模型,为了简化计算,假设:① 不考虑现场应力状态的影响,只通过人为添加作用力实现锚杆剪切;② 锚杆与锚固剂、锚固剂与围岩之间的作用力设定为完全黏结接触,忽略锚杆与围岩体试件、锚固剂间的不完全接触现象;③ 锚杆垂直于两节理面,岩块之间的摩擦力为恒定。模型示意如图3所示。

图3 模型计算尺寸示意Fig.3 Sketch of numerical model

数值模型中锚杆采用线弹性模量型,锚固剂与围岩体均采用Drucker-Prager本构模型。锚杆、锚固剂和围岩体的力学参数见表1。

表1 材料力学参数

Table 1 Mechanical parameters of materials

材料弹性模量/GPa泊松比黏聚力/MPa内摩擦角/(°)抗压强度/MPa锚杆210.000.25锚固剂16.000.308.03840.0围岩体9.360.262.32238.2

2.2 不同扩孔方式锚固体剪切试验数值分析

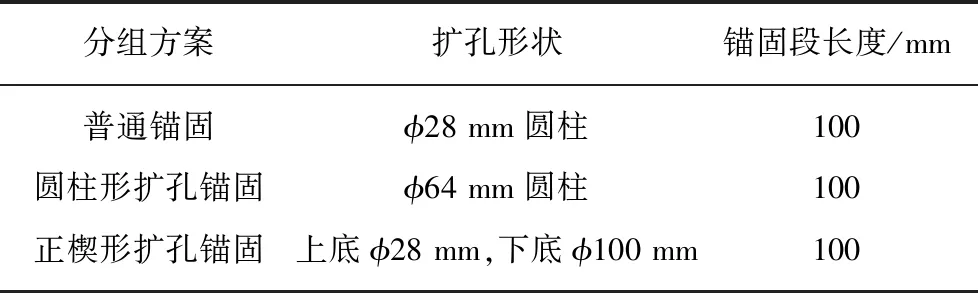

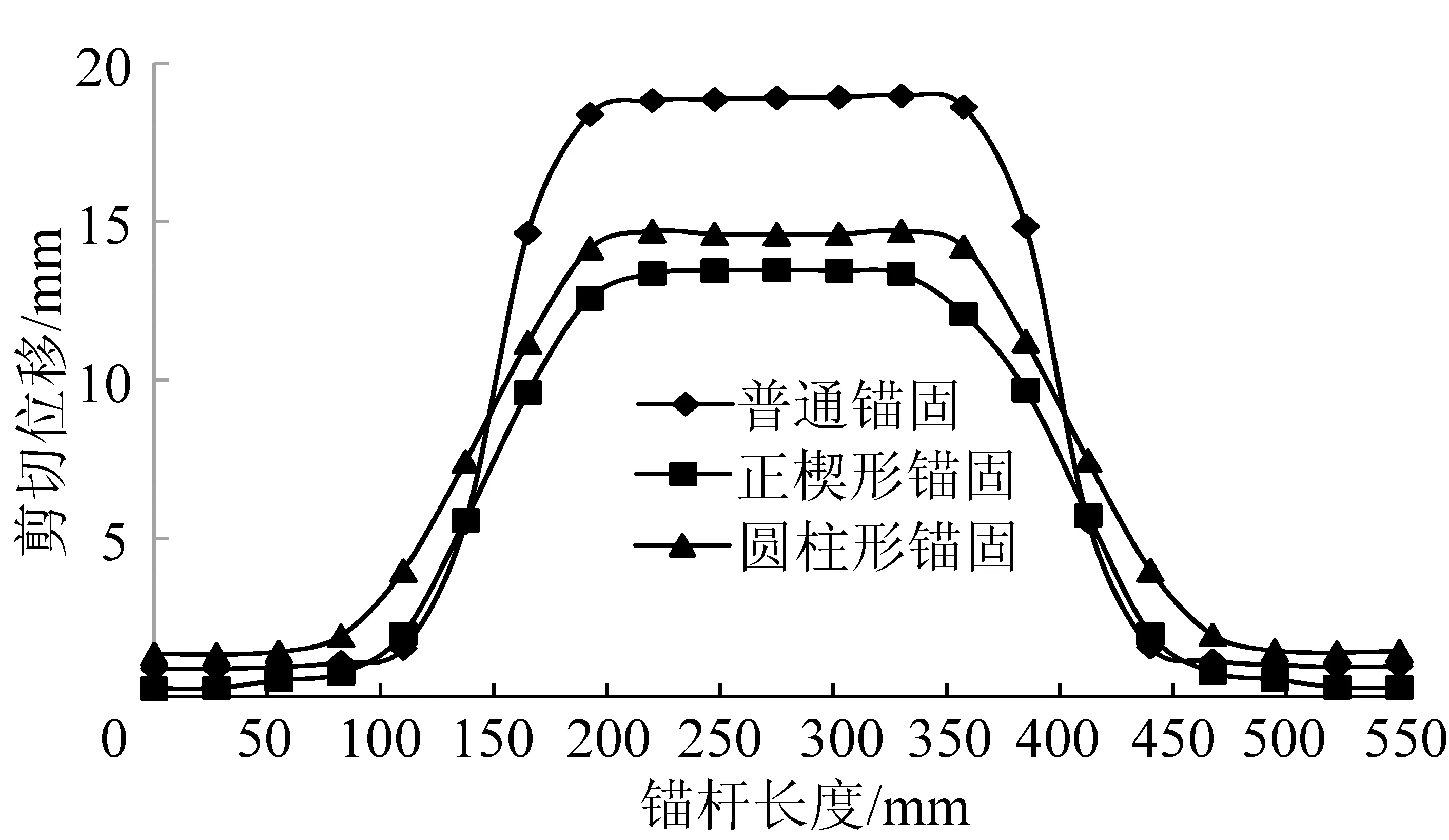

模拟分3组进行,分别为普通锚固、正楔形扩孔锚固和圆柱形扩孔锚固。扩孔形状的参数设置见表2。

表2 扩孔参数

Table 2 Parameters of reaming shape

分组方案扩孔形状锚固段长度/mm普通锚固ϕ28 mm圆柱100圆柱形扩孔锚固ϕ64 mm圆柱100正楔形扩孔锚固上底ϕ28 mm,下底ϕ100 mm100

以模型左侧轴线端点为原点,沿着轴线向右为正方向。图4为不同扩孔形状下锚杆-锚固剂应力分布;图5,6分别为锚杆轴向节点应力与垂直位移分布规律。

图4 不同扩孔形状下锚杆-锚固剂应力分布Fig.4 Stress distribution of anchor anchorage agent under different reaming shape

图5 不同扩孔形状下锚杆轴向节点应力分布Fig.5 Stress distribution of axial joints of bolt under different reaming shape

图6 不同扩孔形状下锚杆轴向节点位移分布Fig.6 Axial node displacement distribution of anchor bolt under different reaming shape

由图4,5可知,在拉-剪复杂应力作用下,节理面左侧锚杆上表面受拉应力为主,下表面受压应力为主,而节理面右侧刚好相反,普通锚固下锚杆的最大应力为196.820 MPa,正楔形扩孔锚固下锚杆的最大应力为117.820 MPa,相对于普通锚固降低40.14%,圆柱形扩孔锚固下锚杆的最大应力为148.032 MPa,相对于普通锚固降低24.78%。

由图6可知,在拉-剪复杂应力作用下,锚杆剪切位移趋势基本一致,而普通锚固下锚杆的剪切位移最大值达18.975 mm,正楔形扩孔锚固下锚杆的剪切位移最大值达13.470 mm,相对于普通锚固降低29.01%,圆柱形扩孔锚固下锚杆的剪切位移最大值达14.708 mm,相对于普通锚固降低22.48%。

剪切过程中,从锚杆轴向节点受力情况看,正楔形扩孔优于圆柱形扩孔,同时正楔形扩孔在剪切节理面处的斜截面能够更好的将剪切力转化为垂直于斜截面的压力和平行于斜截面向下的力;而从锚杆轴向节点剪切位移情况看,正楔形扩孔能够减小锚杆的局部弯曲变形,更大程度上调用锚杆、锚固剂及围岩体的自身强度来抵抗节理面的切向载荷。因此,正楔形扩孔更适用于剪切节理面的锚固加固。

2.3 不同扩孔位置下锚固体力学特征分析

为了进一步研究不同扩孔位置下锚杆锚固系统的整体抗剪切性能,以正楔形扩孔的上底穿过剪切节理面的长度作为不同扩孔位置的衡量标准,对扩孔位置分别在0,25,50,75,100 mm处的锚杆进行力学分析,图7,8分别为锚杆轴向节点应力与垂直位移分布规律。

图7 不同剪切位置锚杆轴向节点应力分布Fig.7 Stress distribution of axial node in different shear position

图8 不同剪切位置锚杆轴向节点位移分布Fig.8 Displacement distribution of axial node in different shear position

由图7可知,当扩孔位置在0,25,50,75,100 mm处时,复杂的拉-剪应力在一定程度上改变了节理面两侧的应力峰值,当扩孔位置在0和100 mm处,锚杆轴向节点应力曲线近似,这是因为剪切节理面并未直接作用于扩孔锚固体上,而锚杆主要承担剪切载荷,所以剪切节理面两侧的节点应力较大;而当扩孔位置在50 mm时,锚杆在节理面两侧的应力增长速率相对于其他扩孔位置较为平缓,不会因为应力的急剧增大而导致锚杆提前破断,同时节理面两侧的应力峰值向远离节理面处移动,使得锚杆产生的弯曲变形段长度增加,间接的增大了剪切塑性铰的轴向间距,在一定程度上增大了锚杆锚固系统的整体抗剪切能力。

由图8可知,随着节理面处剪切断面面积的增大,在垂直方向上锚杆剪切位移相差不大,最大垂直位移为14.928 mm(扩孔位置在100 mm处),最小垂直位移为13.450 mm(扩孔位置在50 mm处),锚杆通过弯曲变形来抵抗拉-剪应力,以保证锚固系统的支护效果。

模拟结果表明,正楔形扩孔在增加节理面处锚固体截面的同时,增大了节理面处锚杆锚固系统的整体抗剪切强度,并改善锚杆剪切过程中的受力状态,使得锚杆节点应力峰值远离节理面,进而增加锚杆剪切塑性铰的轴向间距,降低锚杆自身的剪切变形,降低锚杆自身的挠度和转角,进而提高锚杆锚固系统的抗剪切能力。

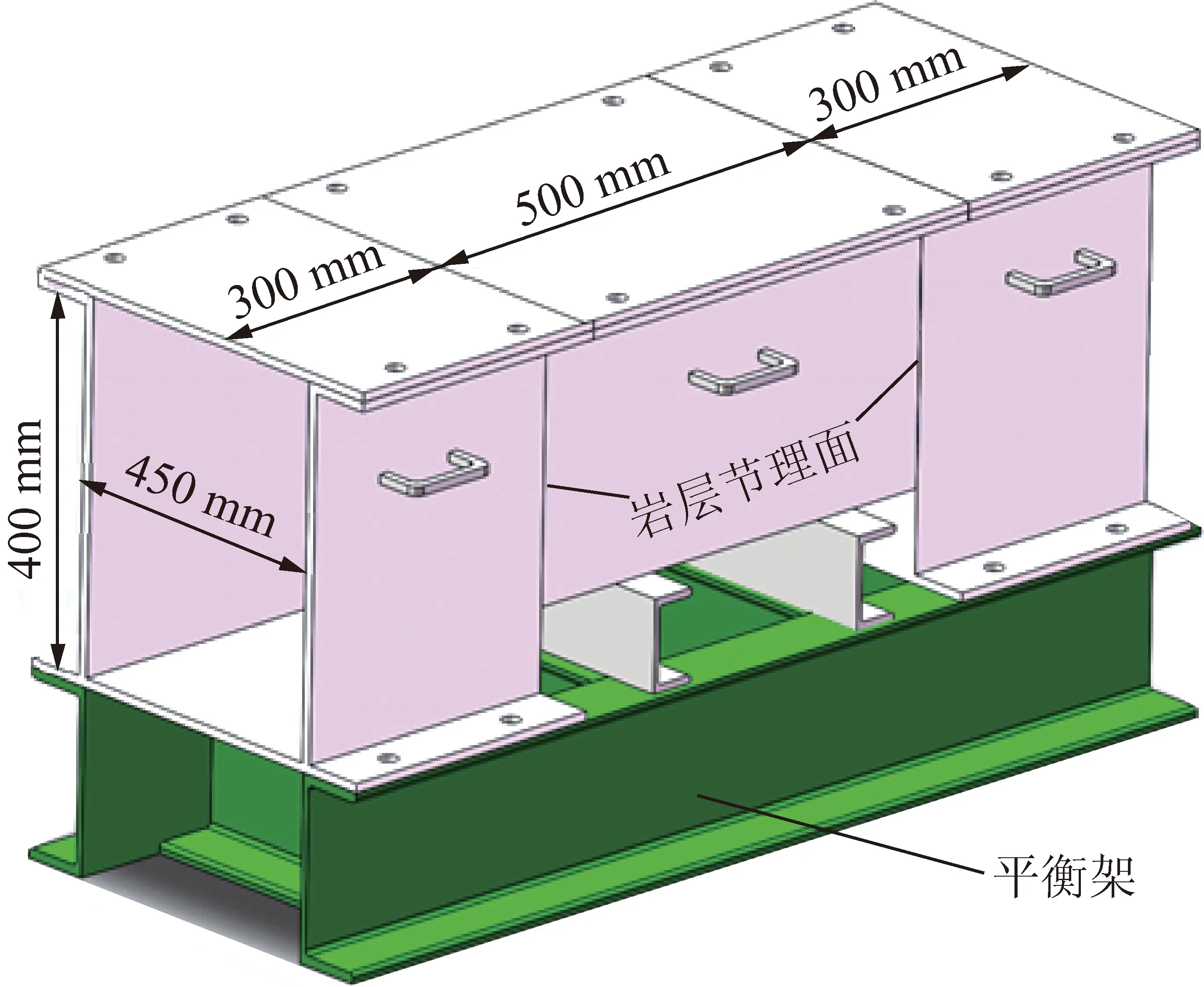

3 剪切试验装置设计与实验室试验

通过理论分析锚杆剪切过程的受力特征,研发一种可调式锚杆双剪力学性能测试仿真装置[24],该装置主要由3个箱体构成,箱体内分别充填混凝土,以便模拟相应强度的围岩体,箱体间的缝隙用以模拟岩层节理面,试验开始前,将3个箱体通过螺栓固定在平衡架上,然后锚杆穿过箱体,并用托盘、螺母固定,最后通过中间箱体上方施加垂直向下的载荷来模拟岩层节理面的剪切错动,如图9所示。试验分普通锚固和正楔形扩孔锚固两组,设计剪切位移为50 mm,加载速率恒定为2 mm/min。

图9 剪切试验Fig.9 Shear test

由图10和表3可知,从剪切位移和LAB可知,普通锚固更容易使锚杆产生局部大变形,致使锚杆过早破断,而正楔形扩孔锚固使得锚杆变形较为平缓,降低了锚杆的自身变形,间接地增大了剪切塑性铰的轴向间距,进而增大锚固系统的抗剪切能力;从剪切载荷可知,普通锚固最大剪切载荷为318 kN,正楔形扩孔锚固最大剪切载荷为270 kN,相对于普通锚固降低了15.1%,说明正楔形扩孔通过增加剪切节理面处锚杆锚固系统的截面面积,进而减小节理面处锚杆的剪切载荷,减小应力集中现象,增大锚杆锚固系统的抗剪切能力。

图10 锚杆弯曲变形Fig.10 Bending deformation of bolt

表3 锚杆剪切位移

Table 3 Shear displacement of bolt

类型实际剪切位移/mm∗LAB/mm最大剪切载荷/kN普通锚固5163318正楔形扩孔锚固55117270

注:*LAB为锚杆剪切变形的水平距离,即剪切塑性铰的轴向间距。

图11为锚杆剪切位移-载荷曲线。由普通锚固剪切试验曲线可知,在锚杆剪切过程中,锚杆的受力大概分为:急增阻、缓增阻和降阻3个阶段,在急增阻阶段锚杆剪切位移与剪切载荷大致呈线性关系;缓增阻阶段随着节理处围岩剪切位移的继续增加,锚杆以自身变形来适应节理围岩的剪切位移,并通过调动节理围岩的抗压强度去共同抵抗剪切载荷,所以剪切载荷的增加幅度有所降低;降阻阶段围岩试块发生一定程度上的破坏(图12),围岩试块整体强度降低,剪切载荷开始下降。由正楔形扩孔锚固剪切试验曲线可知,在锚杆剪切过程中,剪切位移与剪切载荷呈线性关系增长,其剪切载荷增长速率明显低于普通锚固,且载荷降低时间较普通锚固时间长,说明正楔形扩孔锚固能够有效改善剪切节理面处的受力情况。

图11 锚杆剪切位移-载荷曲线Fig.11 Shear displacement and load curves of bolt

图12 围岩裂隙产生Fig.12 Crack generation of surrounding rock

4 结 论

(1)同等条件下,通过对普通锚固、正楔形扩孔锚固和圆柱形扩孔锚固进行数值模拟分析发现:普通锚固下锚杆局部剪切变形最大,正楔形扩孔锚固下锚杆剪切变形最小,且正楔形扩孔在剪切节理面处的斜截面能够较好的将剪切力转化为垂直于斜截面的压力和平行于斜截面向下的力,确定剪切节理面的最佳锚固方式为正楔形扩孔锚固。

(2)对比不同扩孔位置下锚杆受力情况,发现扩孔位置在50 mm处最佳,该种情况下节理面两侧应力增长速率最小,剪切节理面两侧锚杆剪切塑性铰的轴向间距最大,能够有效避免剪切过程中由于锚杆局部大变形而导致锚杆过早的剪切破断。

(3)设计加工了实验室剪切试验装置,从剪切载荷方面看,正楔形扩孔锚固比普通锚固的剪切载荷降低15.1%;从LAB方面看,正楔扩孔锚固下锚杆的剪切变形影响范围较大,锚杆局部变形程度较小,而普通锚固下锚杆的剪切变形影响范围较小,锚杆局部变形程度较大。因此,验证了正楔形扩孔锚固能够更好的提升节理面的加固效果。