VD软吹过程底搅氩气流量模拟研究

2019-02-06林贵明杨利委吴其川

林贵明 江 野 李 磊 杨利委 吴其川

南京钢铁联合有限公司 江苏 南京 210035

VD工序是特钢冶炼及其重要的一环[1],一般VD工序分为两个阶段[2-5],一方面是VD真空保持阶段,此阶段主要任务是脱氢,另外一方面是VD静搅阶段,此阶段主要任务是去除钢液中的夹杂物。VD过程的氩气流量显得尤为重要,合适的氩气流量有以下作用[6-10]:

(1)有效的脱氢;

(2)有效减少温降,实现温度精准化控制;

(3)提高钢液纯净度:去除夹杂物的同时不会引起卷渣。

本文着重研究VD软吹过程速度场、温度场,探讨不同的氩气流量下速度场与温度场的变化,为生产实践提供理论指导。

1 数学模型

1.1 基本假设 由于VD炉底吹氩搅拌属于多相流问题,其实际工况非常复杂,为了简化模型,本文对钢包模拟进行如下基本假设:

(1)钢液为不可压缩牛顿流体;

(2)气泡在上升过程中不进行长大;

(3)不考虑化学反应;

(4)不考虑气泡碰撞变化过程。

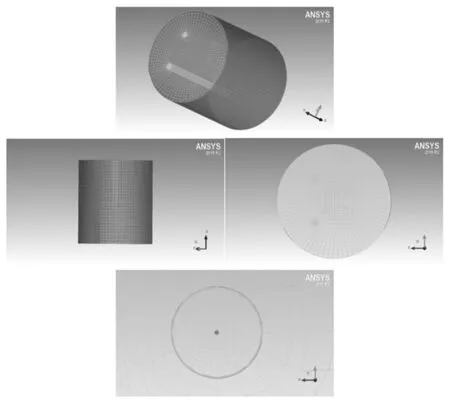

1.2 网格划分 采用ICEM绘制不对称网格以解决钢包半径远大于氩气入口半径时导致的网格长宽比较差而降低网格质量的情况。绘制不对称网格时要绘制两层,使fluent边界条件中此两层相互对应。

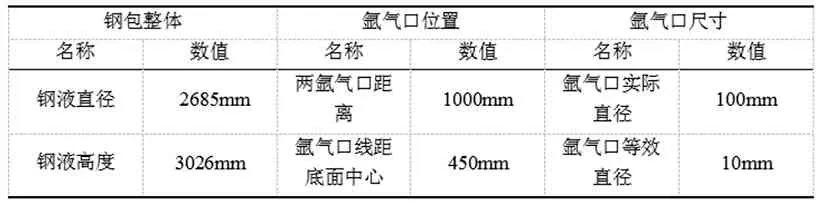

钢包几何大体为圆柱形,由于钢包氩气在透气砖处并非全部为氩气入口,耐火材料也占很大一部分,故将氩气口等效直径设置为原来钢包氩气口直径的十分之一,其网格具体尺寸如表1:

表1 钢包实体尺寸

所绘制钢包网格图如图1所示。不同颜色代表不同的边界,可以设置不同的边界条件。网格内部有两块网格较密区域,网格疏密结合才可以有效利用计算机资源,加快计算速度,并提高所关注位置的模拟准确性。

图1 钢包网格图

1.3 基本方程 本次模拟中采用的多相流方程为双欧拉方程,并开启能量方程,采用的湍流方程为k-ε双方程。

连续性方程:

动量方程(N-S方程):

为有效粘度,即:

1.4 模拟边界条件设置如下:

钢包底面:设置为无滑移壁面,散热热通量为1400(w/m2);

钢包壁面:设置为无滑移壁面,散热热通量为3800(w/m2);

钢包入口:速度入口,氩气体积分数为1,气泡直径采用默认值为0.05 mm,入口处参数具体见表2;

表2 速度入口参数

2 方案设计

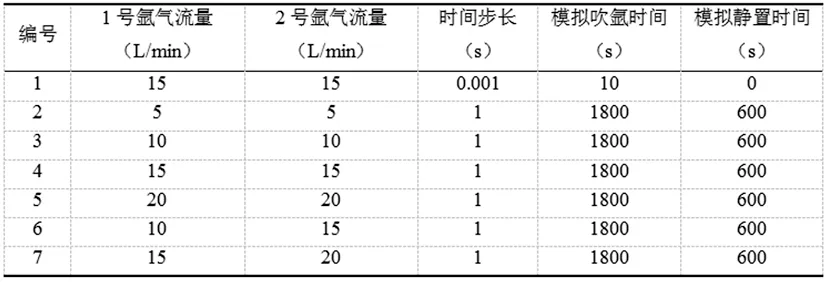

小网格尺寸为0.001 m左右,流体流速为2 m/s左右,模拟计算时间步长推荐值为0.001s,但根据钢厂内实际情况需进行30 min的通气时间,故采用时间步长0.001s计算10000步得出实际10s钟吹氩情况;再采用时间步长1s计算1800步得出实际30 min钟吹氩情况,计算结束后将吹氩速度改为0 m/s,继续模拟10 min。具体实验方案设计如:

表3 模拟方案

3 结果分析

3.1 气体瞬态流动 气体在6s左右到达钢液表面。视频录制了相同流量下吹氩前十秒氩气体积分数变化情况、相同流量下吹氩三十分钟静置十分钟氩气体积分数变化情况、不同流量下吹氩三十分钟静置十分钟氩气体积分数变化情况。

吹氩前十秒氩气流动较为平稳,只往氩气口上方流动;随着时间变化开始从顶部向四周扩散,并在到达钢包壁面时主要向下扩散;吹气结束口的十分钟静置时间内氩气不再进入钢包,氩气开始在重力的作用下向上溢出钢液面。

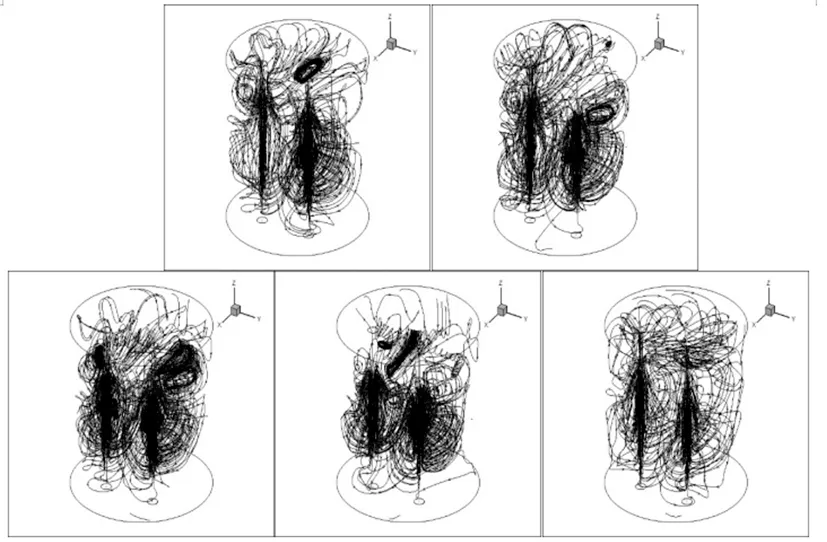

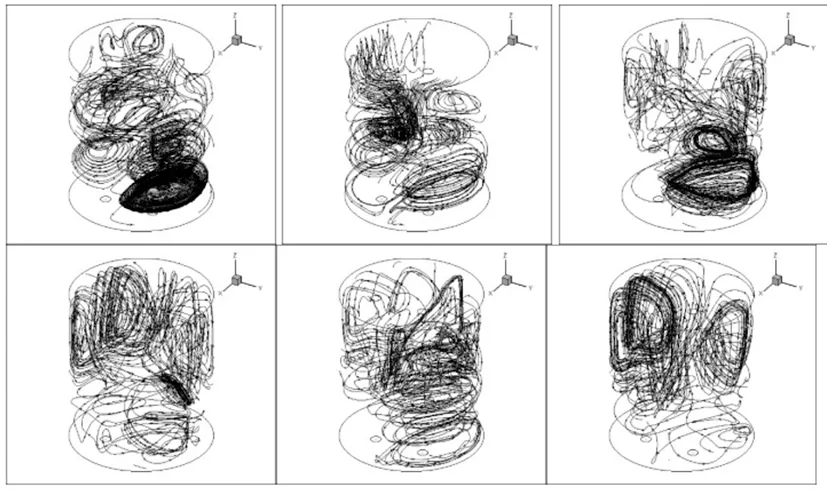

3.2 速度场分析 吹氩三十分钟时钢包内流场随流量增大钢包的中下部流动更加明显,湍流耗散率也将增大。吹气量不同时流场死区比例小于吹气量相同时死区比例。吹氩30 min钢液流动路线如图2所示

图2 吹氩30 min流线

(左上氩气流量为两个5L/min;中上氩气流量为两个10L/min;右上氩气流量为两个15L/min;左下氩气流量为两个20L/min;中下氩气流量为一个左孔15L/min一个右孔10L/min;右下氩气流量为一个左孔15L/min一个右孔20L/min)

图3 静置10 min流线图

(左上氩气流量为两个5L/min;中上氩气流量为两个10L/min;右上氩气流量为两个15L/min;左下氩气流量为两个20L/min;中下氩气流量为一个左孔15L/min一个右孔10L/min;右下氩气流量为一个左孔15L/min一个右孔20L/min)

钢包流场在静置十分钟后,钢包氩气流速低时氩气水平流动,不利于夹杂物的上浮和气体排出,流速大时钢包上下流动有利于夹杂物上浮和气体排出。吹气量不同时流动情况更好于吹气流量相同。静置10 min钢液流动路线如图3所示。

3.3 温度场分析

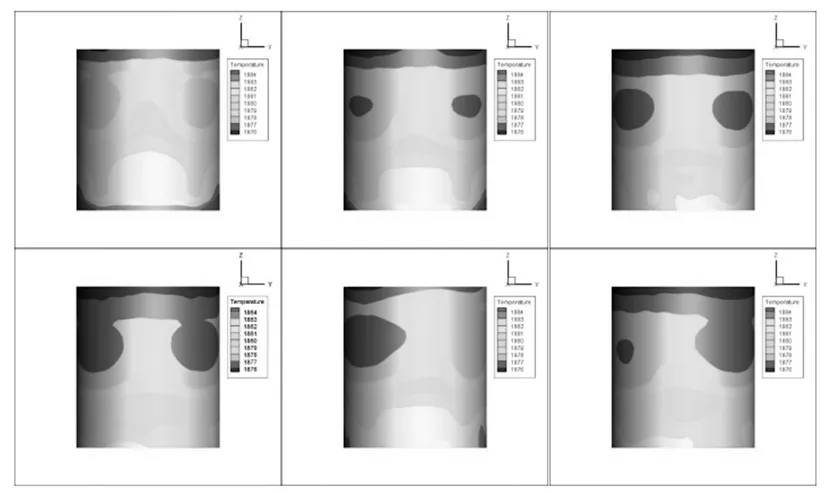

图4 吹氩30 min温度分布云图

(左上氩气流量为两个5L/min;中上氩气流量为两个10L/min;右上氩气流量为两个15L/min;左下氩气流量为两个20L/min;中下氩气流量为一个左孔15L/min一个右孔10L/min;右下氩气流量为一个左孔15L/min一个右孔20L/min)

按照设定散热数据,吹氩三十分钟时氩气带走的热量远大于钢包壁面散热,流速越大散热量愈大。温度分布云图如图4所示。

4 结论

根据计算机模拟得出以下结论:(1)偏心底吹易形成钢包循环,并且两孔吹气量不同时,吹气死区比例较小于两孔吹气量相同时死区比例。(2)氩气流量越大对钢液的搅拌速度越大,越有利于气体排出和夹杂物上浮,但湍流耗散率会增大,降低动能利用率。(3)气体流动带出热量比钢包壁面散热量大很多,减小钢包顶面散热是保持钢液温度的关键。