高加组投退对某生物质能发电机组循环热效率的影响

2019-02-06尤祥光

尤祥光

大唐巩义发电有限责任公司 河南 郑州 451200

高压换热器作为一种热量转换装置,主要应用于大容量火电机组回热系统,是提高机组经济型的重要手段,随着新能源发电技术的不断发展及国家政策的倾斜,近年来新投产小容量生物质能发电机组越来越多,在电网中所占的比重也越来越大,但随着生物质能机组的不断增多,燃料供应情况不断紧张,实际燃料与设计燃料发生了很大的偏差,大多数生物质能机组使用的都是低热值、低熔点的燃料,机组运行一段时间后受热面积灰结焦严重,造成排烟温度大幅度升高,使锅炉的热效率明显下降,高加解列后虽然汽轮机效率下降,但排烟温度的下降使锅炉效率提高,有些机组锅炉效率提升幅度甚至略大于汽轮机效率的下降幅度,反而使火电厂循环热效率有小幅提高。本文提供了某生物质能热电厂高加退出后机组效率变化的具体案例,为新能源机组的设计改进与现有机组运行方式的优化提供一些参考。

某生物质能热电厂采用青岛汽轮机厂生产的C15-8.83/0.98型汽轮机,额定初参数P1=8.83 MPa,t1=535℃,额定排汽压力3.5KPa。

下面的计算首先通过朗肯循环计算各主要参数,然后分别计算布置一到五段抽汽和退出一二段抽汽状态下的参数值并进行对比,为便于计算,各参数取当地5月份经验值。

正常情况下凝汽器真空约为-95.0 KPa,取排汽压力P2=5KPa。

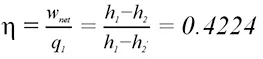

在h-s图中定出新蒸汽状态点1,得h1=3476 KJ/Kg,理想情况下蒸汽在汽轮机中作可逆绝热膨胀,过程1-2为定熵过程。在h-s图上作定熵线1-2与P2=5KPa等压线,得h2=2066 KJ/Kg。依据饱和水和饱和水蒸汽表P2=5 KPa时,ν2′=0.00100524 m3/kg,h2′=137.72 KJ/Kg。

w T=h1-h2=1410 KJ/Kg

wp=h4-h3≈(P1-P2)ν2′=13.57KJ/Kg

h4=h3+wP=152.29KJ/Kg

q1=h1-h4=3324.71KJ/Kg

若略去水泵功,则

取经验值锅炉中热源平均温度783.15 K,凝汽器中循环水温度298.15K,汽轮机相对内效率为ηT=0.90,锅炉热效率ηB=0.88。

内部热效率ηr=Wnet,act/q1=0.3776

循环热效率ηi=Wnet,act/(q1·ηB)=ηr·ηB=0.3323=33.23%

过程中作功能力损失可按熵产计算

h2′=137.72 KJ/Kg,s2′=0.476 KJ/(Kg·K),t2′=32.88℃,s4=s2,s2,act=7.235 KJ/(Kg·K),ν2,act=24.6 m3/kg

在汽轮机中,工质绝热膨胀,工质熵增即为熵产。

IT=T0·sg=T0(Δs-sf)=T0(s2,act-s1)=136.55 KJ/Kg

在凝汽器中,工质维持32.88℃,循环水温度为25℃q2=h2,act-h2′=2069.28 KJ/Kg

IC=T0·sg=T0·siso=T0(s2′-s2,act-sf)=T0(s2′-s2,act-q2/T0)=54.11 KJ/Kg若取热源平均温度为783.15K,工质吸热q1=3324.71 KJ/Kg IB=T0·sg=T0·siso=T0(s1-s4-sf)=T0(s1-s4-q1/TH)=612.88

I=ΣIi=IT+IC+IB=803.54 KJ/Kg

每产生1Kg蒸气燃料提供的热能qB=q1/ηB=3778.08 KJ/Kg

循环中凝汽器凝汽损失

q2/qB=54.77%

凝汽器中做功能力损失

IC/I=6.73%

汽轮机中不可逆绝热膨胀引起的做功能力损失

IT/I=16.99%

可见循环中主要的热量损失在凝汽器中,近55%的热量在凝汽器中被冷却水带走,但凝汽温度接近于环境温度,故做工能力损失较低,锅炉烟气的做工能力损失很大但热量损失远小于凝汽器中的热量损失。

机组负荷14376KW,工业供汽25t/h工况下的各段抽气参数,此时汽耗为5017 Kg/K W·h,热耗为7924 Kg/K W·h。这种工况下机组初参数为P1=8.83 MPa,t1=535℃,排汽压力P2=3.5KPa,排汽温度t2=527℃,h1=3476 KJ/Kg,h2=2320 KJ/Kg排汽为不饱和水蒸气,给水温度t0′1=215℃,h0′1=921KJ/Kg。

各段抽气抽气量及比焓

α1=0.0667,h01=3240KJ/Kg

α2=0.0188,h02=3095KJ/Kg

αz=0.0218,h0z=3335KJ/Kg

α3=0.0620,h03=3046KJ/Kg

αg=0.3364,h0g=3046 KJ/Kg

α4=0.0662,h04=2783KJ/Kg

α5=0.0793,h05=2572KJ/Kg

wT=(1-αz)(h1-h01)+(1-αz-α1)(h01-h02)+(1-αz-α1-α2)(h02-h03)+(1-αz-α1-α2-α3-αg)(h03-h04)+(1-αz-α1-α2-α3-αgα4)(h04-h05)+(1-αz-α1-α2-α3-αg-α4-α5)(h05-h2)=715.0026 KJ/Kg

q1=h1-h0′1=2555KJ/Kg

η=0.27984

假设机组初蒸汽参数不变,在退出#1、#2高加运行的情况下,α1、α2、αz均为零。根据高加投退前后各段抽汽压力温度变化曲线,并按照1-2型管壳式换热器计算得

给水比焓h0′3=618.33KJ/Kg

乏汽比焓h2=2336KJ/Kg

各段抽气抽气量及比焓

α3=0.0732,h03=3046KJ/Kg

αg=0.3364,h0g=3046 KJ/Kg

α4=0.0709,h04=2783KJ/Kg

α5=0.0891,h05=2572KJ/Kg

wT′=h1-h03+(1-α3-αg)(h03-h04)+(1-α3-αg-α4)(h04-h05)+(1-α3-αg-α4-α5)(h05-h2)=796.45 KJ/Kg

q1′=h1-h0′3=2847.67 KJ/Kg

h′=636.89KJ/Kg

η′=0.27968

高加解列后,给水温度下降约70℃,锅炉排烟温度下降约30℃,资料显示排烟温度每降低1℃,锅炉效率可以提高约0.05%,高加退出后锅炉效率约提高1.5%.

高加投退前循环热效率(有25t/h工业供汽)ηi=0.24625

高加投退后循环热效率(有25t/h工业供汽)ηi′=0.2503

高加投退后循环热效率增加ηi′-ηi=0.00405=0.4%

以上为在机组负荷14376K W,工业供汽25t/h工况下机组的循环热效率;在没有工业抽汽的情况下,排汽温度和排汽比焓会有明显上升,使wT减小q1减小η增大ηi增大,机组循环热效率会有明显增大,初步计算热效率ηi≈31%。分析计算过程可知,在停运工业抽汽的工况下(ηi′-ηi)误差会进一步缩小,即高加投退对机组效率的影响进一步弱化。

结论

在机组负荷14376K W,工业供汽25t/h工况下,高加解列后锅炉效率提高,汽轮机效率下降,但锅炉效率提升的幅度略大于汽轮机效率的下降,故火电厂循环热效率有小幅提高。这是因为生物质机组设计之初考虑的燃料是高热值、高灰熔点的稳定燃料,而实际情况下,受条件限制,大多数生物质能机组使用的都是低热值、低熔点的燃料,机组运行一段时间后受热面积灰结焦严重,造成排烟温度大幅度升高,因此高加退出后对机组效率反而有了小幅提升。在现有手段无法解决积灰结焦问题的情况下,针对生物质能燃料不稳定,气温波动大的特点,在机组长周期运行排烟温度升高较多、机组主汽温度低的情况下,可以考虑退出高加组运行,给水温度降低锅炉蒸发量下降易会显著的提高主蒸汽温度,进一步提高机组热效率。

但高加长时间推出可能造成一些不利影响,例如锅炉尾部烟气温度过低易造成空预器低温腐蚀,因此,机组停运检修过程中应该加强对空预器的检查及受损空预器管道的更换;燃料含湿量较大的情况下排烟温度降低会引起烟气中水蒸气过热度大幅下降,可能会引起布袋除尘器积灰板结,退出高加期间要加强对布袋除尘器运行情况的监视工作。