先进增强结构在航空装备应用的腐蚀 防护进展研究

2019-02-06赵连红金涛张红飞慕仙莲刘成臣王浩伟

赵连红,金涛,张红飞,慕仙莲,刘成臣,王浩伟

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035)

随着航空装备的更新,性能的不断完善,以及装备对安全性和长寿命等方面的更高要求,通过减少紧固件类结构连接数量,降低结构打孔开槽等易引起初始损伤的结构连接形式,是有效减少航空设备质量,降低疲劳损伤发生概率,提高设备使用寿命的重要方法。先进增强结构作为一种新型的结构形式[1-2],按照飞机结构的载荷分布及大小特点,有针对性地在飞机金属高应力区域、易出现疲劳损伤区域等结构部位,通过增加金属结构局部区域的传递路径,减小局部区域的应力水平,阻止金属结构裂纹扩展。在飞机制造过程中,利用碳纤维、玻璃纤维等复合材料增强带强度大、密封小的特点,预先将增强带胶接在飞机金属结构的高应力水平及已发生疲劳裂纹的部位,达到飞机结构减重、提高金属结构疲劳和损伤容限性能的目的[3-4]。特别是随着各种高性能胶黏剂的研制成功,胶接结构强度和耐久性得到明显提升,胶接施工工艺和设备的日益完善,先进增强结构逐步应用到航空设备生产制造使用维护中。该结构不仅有效实现飞机结构减重、安全性提升的目的外,同时设备的检修周期也缩短、制造使用维护成本也降低。

先进增强结构是在损伤容限设计上发展起来的一种新型的增强结构,能减低金属结构应力水平,降低结构使用过程中裂纹的产生及扩展,延长结构修理间隔和使用寿命[5-6],有效提高飞机结构安全性,实现飞机结构减重[7-8]等。美国联邦航空管理局在1993年报告中提出先进增强结构,开展大量理论研究和试验验证,目前已在A400M、波音等飞机上进行广泛应用[9-11]。

随着深海战略的不断推进,航空装备环境适应性显得更为重要,飞机长期在沿海区域服役和使用,飞机结构长期处于高湿高盐环境中,在起飞和着陆过程中飞机内部结构易积聚冷凝水,形成干、湿交替的腐蚀环境。海洋环境中高盐雾、高湿热的腐蚀环境会对飞机金属结构造成不同程度的腐蚀,严重影响飞机安全性和可靠性[12]。先进增强结构应用到飞机高应力结构部位,能够显著抑制裂纹扩展[13],增强结构疲劳和损伤容限性能[14-15],腐蚀环境下先进增强结构的防护方法至关重要,因为先进增强结构是金属基体与复合材料连接而成,两者存在电势差,如果防护不当,极易形成电偶腐蚀[16];导致腐蚀介质侵入胶层,腐蚀金属,破坏胶层,严重影响飞机安全。因此,需要采用恰当的防护体系和防腐蚀密封技术对先进增强结构进行有效的防护,阻止腐蚀介质的侵入,隔离电偶腐蚀形成环境,提高先进增强结构抗腐蚀性能。

1 国内外研究现状

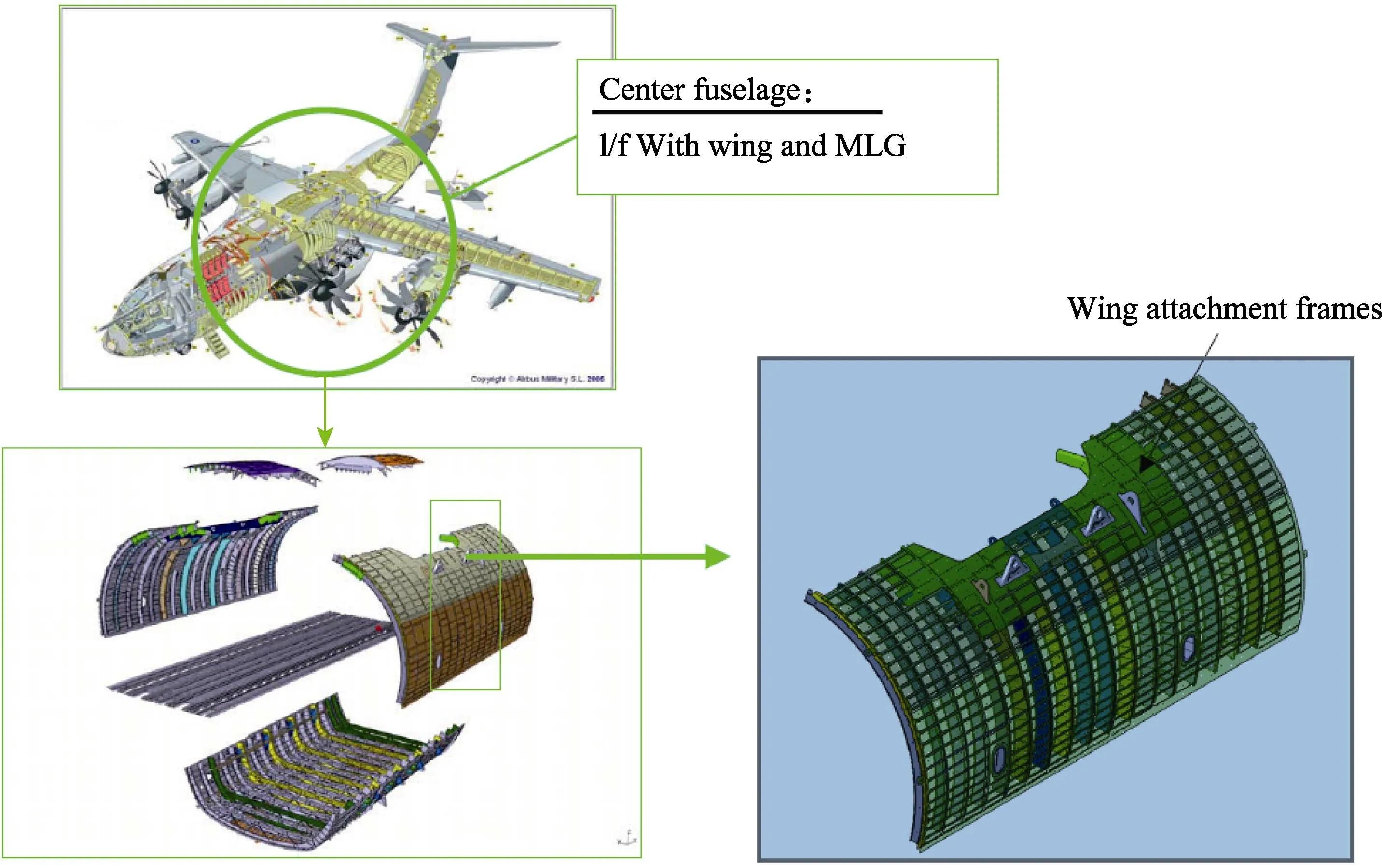

在2000年前,欧美国家在先进增强结构理论研究和工程应用方面开展了大量研究,主要研究先进增强结构对于结构疲劳和损伤容限性能提高的内在机理,研究不同的增强材料对结构的裂纹扩展、疲劳性能等方面的影响[17]。GLARE条带能有效阻止疲劳裂纹扩展速率,特别是粘接前预拉伸止裂条带,能有效减少铝合金板中的残余应力,铝合金板裂纹扩展寿命得到很大提高[18-19],平均寿命提高了近3倍。在工程应用方面,以色列航空公司IAI采用碳纤维增强复合材料(Carbon Fiber Reinforced Polymer,简称CFRP)增强筋条的铝合金蒙皮开展室温和低温下的疲劳试验。在A400M、波音等飞机中先进增强结构也已经开展应用[20]。如图1所示,针对框缘的受力和传载特点,从GLARE条带的铺层设计、胶接和固化工艺等方面,在A400M飞机机身框缘条内侧胶接GLARE条带,采用先进增强结构形式,大大降低了飞机机身内缘条的应力水平,有效预防飞机机身框缘常出现的应力水平高、易发生疲劳裂纹导致疲劳断裂破坏等危及飞机寿命安全的问题。同时在波音、空客等飞机的舱门结构、飞机机身框、飞机机翼梁缘条、飞机蒙皮与缘条连接等结构部位也相继运用了先进增强结构形式,取得较好的工程应用效果。充分说明了先进增强结构是一种有效降低结构应力水平、阻止结构裂纹扩展、提高飞机疲劳性能的方法[21-.25]。

目前国内对先进增强结构分析方法的研究还很少,在先进增强技术应用方面刚刚起步,但类似技术已经应用于飞机修补工作[26-35],目的在于延长飞机损伤结构的使用寿命。部分学者开展了复合材料与金属连接结构在腐蚀环境下的裂纹扩展试验,其中上海飞机设计研究院的沈培良[16]进行一系列元件级疲劳性能对比试验,通过对比二层2524-T3金属蒙皮与一层GLARE条带和三层2524-T3金属蒙皮与二层GLARE条带两种结构形式,研究2524-T3金属蒙皮样件在湿热环境下的裂纹扩展性能。结果表明,在湿热环境下,先进增强结构比单一的铝合金结构有较好的抗裂纹扩展性能,且先进增强结构条带越宽、厚,抗裂纹扩展性能越好。在工程应用方面[36],复合材料胶接修补技术已应用于军机维护修理中,在某水上飞机中央上壁板和某战斗机右翼翼根蒙皮等结构中均已应用,如图2所示。

图2 复合材料胶接修补技术应用情况

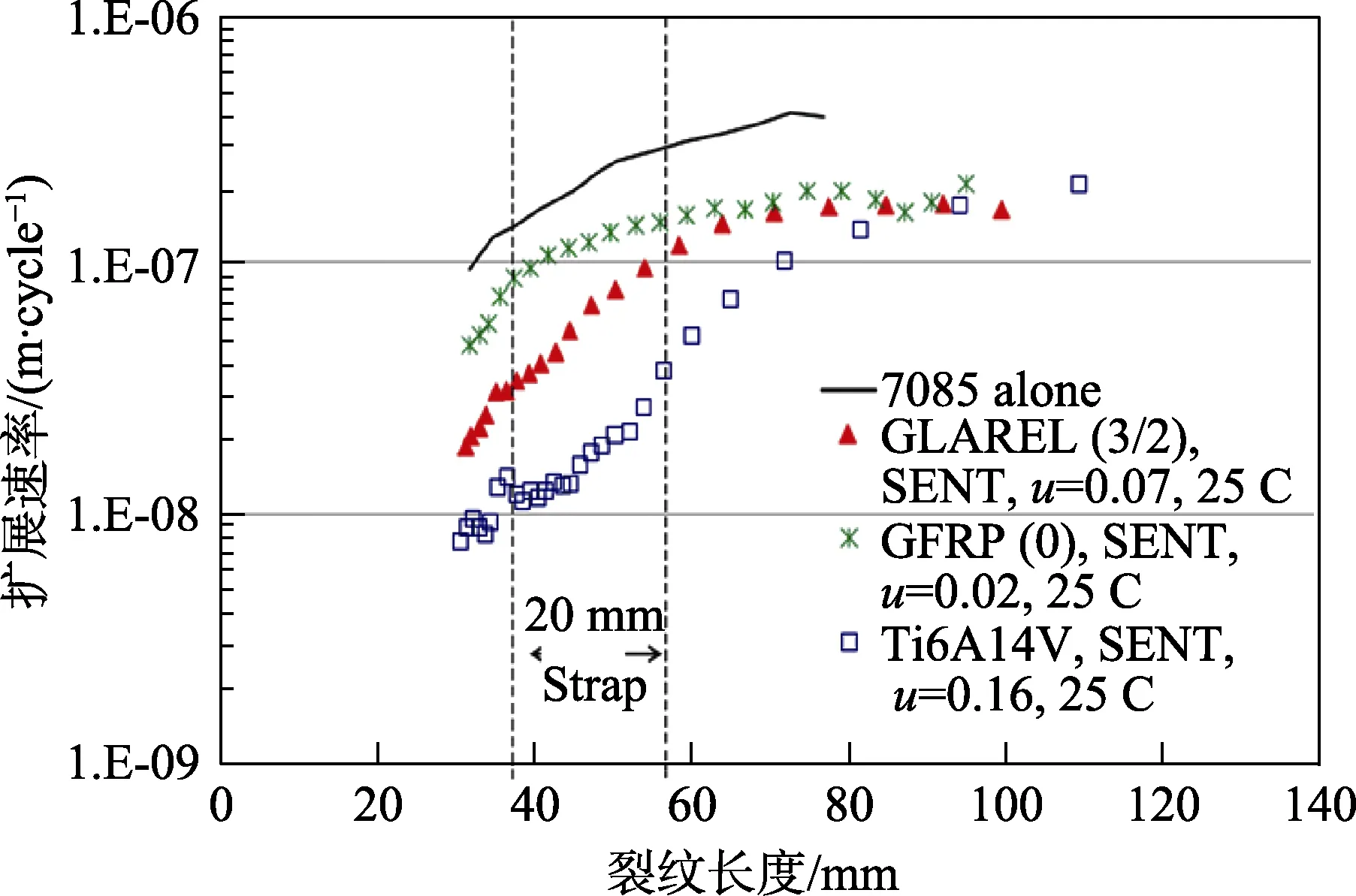

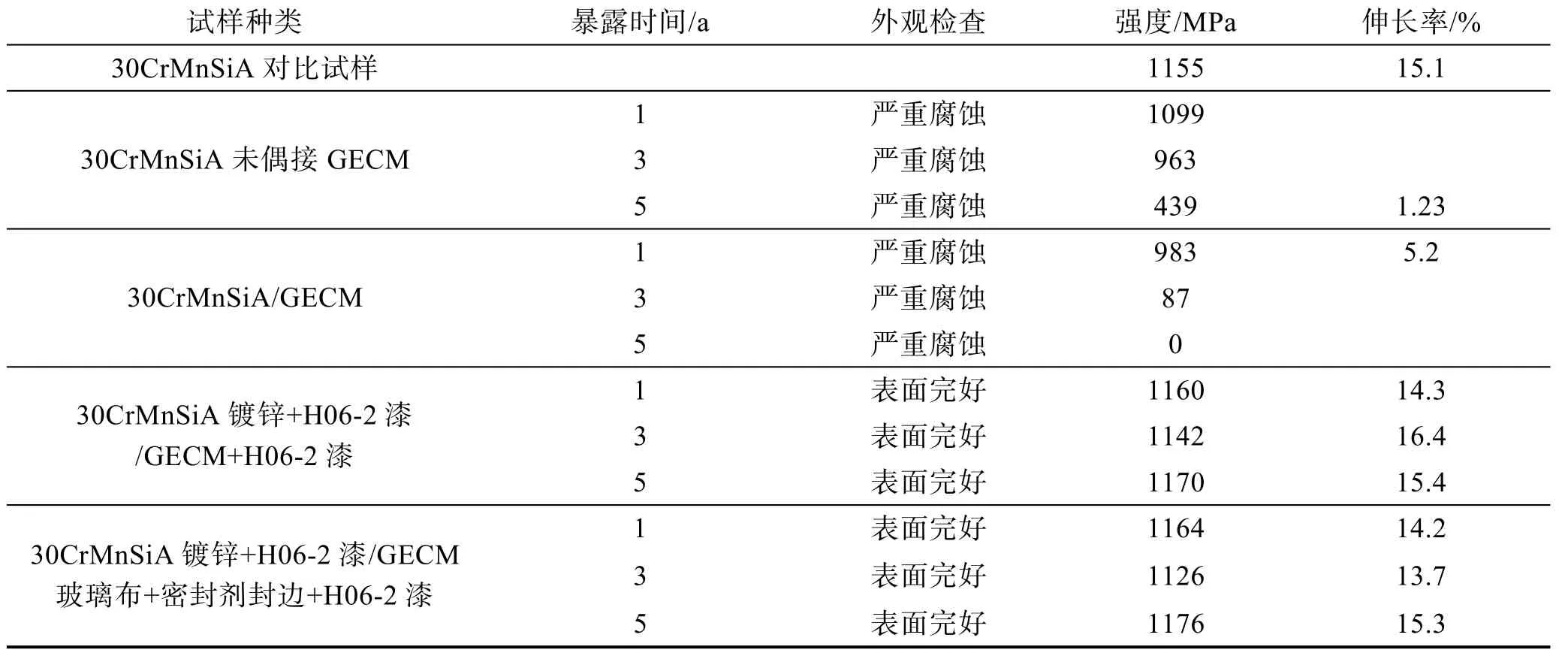

先进增强结构在防腐蚀工程应用的研究较少,主要开展了金属材料与复合材料两种结构形式的腐蚀特性研究。Matthijs[20]开展了铝合金、普通钢、不锈钢和钛合金等4种金属与CFRP材料的连接结构在盐雾环境下的腐蚀行为研究,试验件采用螺栓连接和胶接2种连接方式,开展75 ℃ NaCl溶液的实验室加速试验。结果表明,相较于栓接试件,胶接试件的腐蚀程度较轻。Murray[37]研究了LY12CZ铝合金与碳纤维复合材料间的电偶腐蚀,金属表面阳极的活性溶解和碳纤维阴极表面的氧化还原反应影响铝合金与碳纤维之间的腐蚀电流,得到电偶腐蚀电流与铝合金和碳纤维的接触面积成正比的结论。Tucker[38]开展了复合材料与钛合金、不锈钢、铝合金等材料的腐蚀试验,研究分析了不同金属与复合材料发生的电偶腐蚀,金属表面发生不同的腐蚀,形成了腐蚀损伤源,导致4种增强材料在腐蚀环境下的裂纹扩展速率不同,如图3所示。王跃然等[39]开展了复合材料修补金属薄板结构的盐雾腐蚀力学性能研究,研究结果表明,腐蚀环境下金属铝结构和复合材料结构发生腐蚀,复合材料在腐蚀环境作用下加速腐蚀铝合金,导致铝合金的力学性能发生改变,整体力学性能下降趋势明显,初期下降较快,后期呈线性下降。肖加余[40-41]研究了复合材料修补金属结构的湿热特性,对金属与复合材料组成的整体结构进行湿热环境试验,试验结果表明,复合材料和胶黏剂吸湿吸潮,直接影响树脂与纤维的粘接性能,导致复合材料修补结构的力学性能大打折扣。杜奎等[42]针对复合材料修补金属结构进行了盐雾环境下的疲劳试验研究,研究表明,腐蚀环境对复合材料-金属结构的腐蚀疲劳性能影响较大。陆峰[43-45]系统地开展了复合材料与合金钢、铝合金等金属结构的腐蚀疲劳性能、电化学腐蚀特性等研究,同时从复合材料与金属材料腐蚀的内部机理出发,从表面处理方式、涂层防护、玻璃纤维织物和密封等方面研究了金属-复材连接结构的腐蚀防护方法。结果表明,环氧涂层和玻璃纤维织物的隔离能有效降低腐蚀。在海洋环境中,复合材料与不同金属材料采用不同防护方法下试样的外观及性能测试结果见表1和表2[44]。

图3 四种增强材料的裂纹扩展速率

总体而言,海洋环境下复合材料与金属材料的腐蚀防护仍然是工程应用的难点,先进增强结构在腐蚀环境下也将面临诸多腐蚀问题,直接影响先进增强结构在飞机结构上的应用性能。因此,做好先进增强结构在飞机上应用的腐蚀防护研究,对于提高结构防腐蚀性能,加快工程化应用程度有重要意义。

表1 复合材料与不同金属材料在青岛团岛试验站试样外观及性能测试结果

表2 复合材料与30CrMnSiA材料在海南万宁试验站的暴露试样外观及性能测试结果

2 先进增强结构腐蚀防护研究

通过分析先进增强结构国内外研究现状,腐蚀环境对先进增强结构性能的影响较大。在工程应用过程中,特别是飞机服役于沿海等海洋性气候的区域。由于先进增强结构在腐蚀介质的作用下未做好密封和防护,致使先进增强结构出现复合材料老化吸潮、复合与金属结构间胶层老化、内部电偶腐蚀引起结构脱胶、金属结构腐蚀等问题,导致飞机结构出现腐蚀疲劳问题,严重影响飞机安全性和可靠性。在充分借鉴国内外学者对腐蚀环境下复合材料-金属连接结构腐蚀性能的基础上,开展先进增强结构腐蚀防护工作,需从以下几方面开展研究:先进增强结构胶接技术[46-55]、腐蚀防护体系设计[56-57]、防腐蚀密封设计[58-60]以及试验验证[61-63]等技术,有助于提高先进增强结构的防腐蚀性能。

2.1 胶接技术研究

先进增强结构主要由金属材料与复合材料胶接形成,在航空装备的疲劳和损伤容限性能主要取决于胶接技术[48,50],同时结构胶接好坏与先进增强结构的耐腐蚀性能也有重要联系。如何做好先进增强结构的胶接技术研究是先进增强结构性能的关键。从郑瑞琪、张恩天[48-49]在胶接性能研究中得到金属表面处理[62]、胶粘剂类型[49,51]、胶接固化工艺[53,55]等方面对胶接性能有重要影响。首先是表面处理,从硫酸阳极化、铬酸阳极化、硼硫酸阳极化、磷酸阳极化、溶胶-凝胶表面处理等常用表面处理方法中,优选出综合性能较好的表面处理;其次是胶黏剂,可以从J150、EC2216等液体胶粘剂和FM73等胶膜胶粘剂两方面考虑,优选出一种与表面处理匹配的胶黏剂;最后是胶接固化工艺,需要综合考虑预浸料和胶黏剂的固化工艺,特别是固化温度[55],尽量保持两种材料固化温度一致,确保复合材料预浸料和胶粘剂在高温固化中的性能最优。先进增强结构中复合材料预浸料的选用也很关键,确定应用部位的结构和受载特点,按照复合材料预浸料类型[55]的力学性能和耐腐蚀性能两方面着手,从碳纤维预浸料增强带、硼纤维预浸料增强带、玻璃纤维预浸料增强带等材料中,优选增强材料。同时可以参照廖圣智[36]的等刚度理论来确定先进增强结构材料类型、复合材料预浸料层数、复合材料形状、尺寸等参数。

2.2 防护体系设计研究

按照先进增强结构金属-复合材料结构特点,做好先进增强结构的涂层防护[57]能有效提高结构的抗腐蚀性能。涂层能有效阻止外界腐蚀介质进入涂层内部,降低腐蚀介质与先进增强结构发生腐蚀的可能性,有效提高结构的防腐蚀性能。针对先进增强结构的复合材料-金属结构胶接的结构特点,分别做好复合材料和金属材料涂层优选两部分工作。复合材料涂层可以从防护漆层和防护胶膜两方面考虑;金属材料防护涂层结合国内外常用及先进防护漆层,按照涂层防腐性能试验相关的国标、国军标等要求,优选出防护性能好且相互兼容的涂层体系。在涂层优选的基础上,考虑先进增强结构在飞机应用的结构和环境特点,开展先进增强结构的结构设计及环境适应性评估分析。针对结构在飞机应用部位的环境特点,编制环境谱[64]、研究和验证先进增强结构环境适应性[65],最终确定先进增强结构在飞机不同部位的结构形式及涂层体系。

2.3 密封设计

防腐蚀密封设计是先进增强结构防护的重要手段,通过对金属材料-复合材料胶接部位开展防腐蚀密封设计[56],能有效阻止腐蚀介质进入金属与复合材料胶接部位,防止腐蚀金属基体导致的胶层破坏。防腐蚀密封设计需考虑密封剂选取、密封性能研究和结构密封形式等方面。解决好先进增强结构和密封剂在载荷环境下变形协调的问题是密封选材的关键[59]。开展不同载荷条件下金属材料和复合材料各自的变形及力学性能,优选出同时与金属材料和复合材料变形匹配的密封材料,从密封材料应力应变性能、剥离强度性能、兼容性等性能着手,验证密封剂材料与金属-复材的匹配性。密封结构设计对于密封性能影响较大[62],从密封结构形式[56]、密封尺寸[64]等方面研究先进增强结构的密封结构形式,结合先进增强结构的应用区域和环境特点,可以从浸泡、湿热、盐雾、振动等相关试验方面验证先进增强结构密封形式的密封性能。

3 结语

针对先进增强结构研究国内外现状,分析了先进增强结构金属-复合材料胶接结构特点,从胶接技术、防腐蚀密封技术、腐蚀防护体系设计、局部环境谱编制以及试验验证等方面开展了先进增强结构的腐蚀防护探索研究。目的在于提高先进增强结构在海洋环境下防腐蚀能力,加强先进增强结构在航空装备的工程应用。总而言之,做好先进增强结构的新型增强材料、密封材料和防护涂层的研发和应用至关重要。在现有结构腐蚀防护体系下,确保自身性能好的同时,提高增强材料自身耐蚀性能是解决腐蚀问题的根本方法,同时研发新型的密封材料和涂层体系是提高先进增强结构耐蚀性的有效手段。