管流式冲刷腐蚀实验装置的设计及性能试验

2019-02-06王坤吴敬权邓培昌王贵胡杰珍

王坤,吴敬权,邓培昌,王贵,胡杰珍

(广东海洋大学 机械与动力工程学院,广东 湛江 524088)

随着我国海洋工程装备的创新发展,以及“建设海洋强国”等政策的实施,管道的利用率大幅度增加。管道腐蚀问题长期存在于国计民生的各个方面,尤其对海洋工程装备造成巨大损失。我国海域达300万km2,开发海洋资源,发展沿海经济,对我国海洋经济发展具有重要意义[1]。管道作为开发海洋资源的重要运输工具,广泛应用于海底石油和深海矿产的开采,船舶和海洋平台的建设等。近年来,海洋管道在单相流、两相流以及多相流冲刷腐蚀介质的协同作用下,致使管道的腐蚀速率加快,对大型海洋工程装备造成巨大危害。因此,研究管道的冲刷腐蚀意义重大。

目前,冲刷腐蚀实验装置分为旋转式、喷射式和管流式[2]。旋转式冲刷腐蚀实验装置通过把金属试样挂在旋转的圆盘上,分析金属样品在流动溶液中的腐蚀。该类装置应用较广,设计简单,成本较低,但容器内液体流动状态不稳定,金属样品的轴向和周向受力与实际腐蚀环境相差较大[3-4]。喷射式冲刷腐蚀实验装置通过液体的高速流动,连续喷射在金属样品表面,实验周期短,但该装置的控制精确度较差,金属样品尺寸较小[5-7]。管流式冲刷腐蚀实验装置通过将金属样品固定在管道中,利用流动的腐蚀溶液研究金属样品表面的腐蚀[8-9]。该装置能很好地模拟管道冲刷的实际工况,实验数据可靠,应用价值较高,但实验周期较长,控制系统较为复杂,在国内外管流式冲刷腐蚀实验装置都比较稀缺。基于上述情况,文中设计了管流式冲刷腐蚀实验装置,可对直径40~100 mm的测试管进行试验,具有调控温度和流速,并及时保存数据,在线修改环境参数等功能。

1 装置设计

1.1 结构及工作原理

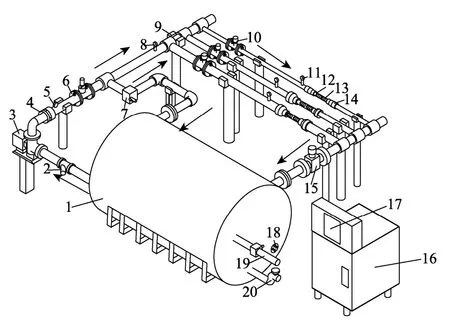

管流式冲刷腐蚀实验装置总体结构如图1所示,箭头为水流走向。该装置能够同时对直管段、弯管段和焊接管段进行加速腐蚀实验,测试管直径在40~ 100 mm之间可调。冲刷腐蚀实验装置包括水箱进口管、水箱出水口,水泵进水口,主管路,测试分支管路、回水管路。主管路依次设有过滤器、水泵、单向阀、压力表、温度传感器;测试分支管路设有DN100、DN80、DN50三条管段,每条管段依次设有电动调节阀、压力表、异径接头、测试管、超声波流量计;回水管路设有两条,一条通过溢流阀回到水箱,另一条通过背压阀回流到水箱。考虑工作人员操作方便配有控制箱,并设计了人机界面对控制系统进行控制。

图1 管流式冲刷腐蚀实验装置结构

该装置的工作过程是:首先将海水注入水箱到一定位置后,控制加热器进行加热,定时加热一段时间后,电磁闸阀打开,并选择打开DN100或DN80或DN50的电磁调速阀阀门。然后离心泵运转,离心泵将一定量的海水送达到测试管段后,经过背压阀流回水箱,离心泵将多余液体经过溢流阀流回水箱。控制箱里安置有可编程控制器(PLC)以及相关控制模块,触摸屏设有操作界面,操作者通过点动触摸屏相关按钮控制离心泵、电磁闸阀、电磁调速阀等启动,进而液体沿着管路循环工作。

1.2 异径管连接方式

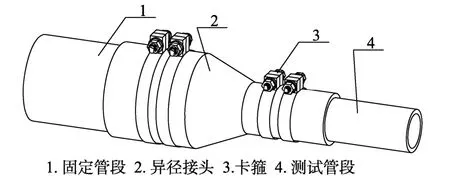

根据设计要求,管段测试范围在40~100 mm之间,并且定期更换测试管。测试管属于金属材料,而金属与金属在电解质溶液中会发生氧化还原反应,进而发生电偶腐蚀[10],故采用硅胶软管异径接头。硅胶软管异径接头易于加工制造,成本较低,安装方便,通过双卡箍紧固连接在固定管段上,避免出现泄漏现象。测试管的连接如图2所示。

图2 测试管连接示意

2 控制系统设计

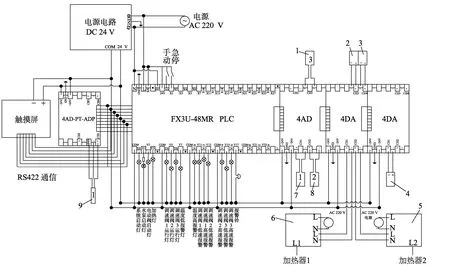

该控制系统包括硬件和软件两部分:硬件主要对温度控制系统、流速控制系统以及报警系统等进行设计;软件主要是对控制系统的动作进行编程,并制作人机界面监控系统的运行状态。PLC通过RS422电缆与触摸屏连接,利用触摸屏的人机界面控制、查看、存储数据。软件部分采用GX-WORK2软件对控制系统的程序进行编写,采用EasyBuilder Pro软件对人机界面进行制作。控制系统的电路接线如图3所示。

2.1 硬件设计

硬件设计主要对温度控制系统、流速控制系统以及报警系统等进行设计,由控制箱、离心泵、电磁阀、传感器、加热管、触摸屏等组成。控制箱是整个控制系统的核心,包括可编程控制器(PLC)、空气开关、4AD模块、4DA模块、铂电阻输入模块、可控硅调压器、指示灯和按钮、24 V电源等组成完整控制系统,集设备操作、数据处理为一体,操作方便,控制精度相对较高。为适应海洋环境,控制箱采用316不锈钢制造,保障外露操作设备元件的使用寿命。

图3 控制系统电路接线

实验装置的控制过程是各传感器经过A/D转换器,由模拟信号转换为数字信号被PLC识别,并经过PLC内部计算,输出数字信号。数字信号再经过D/A转换器,输出电流或电压传送给执行器。当PLC接收到错误信号后会发出报警响应,并通过指示灯和蜂鸣器暗示操作人员。

2.1.1 温度控制系统

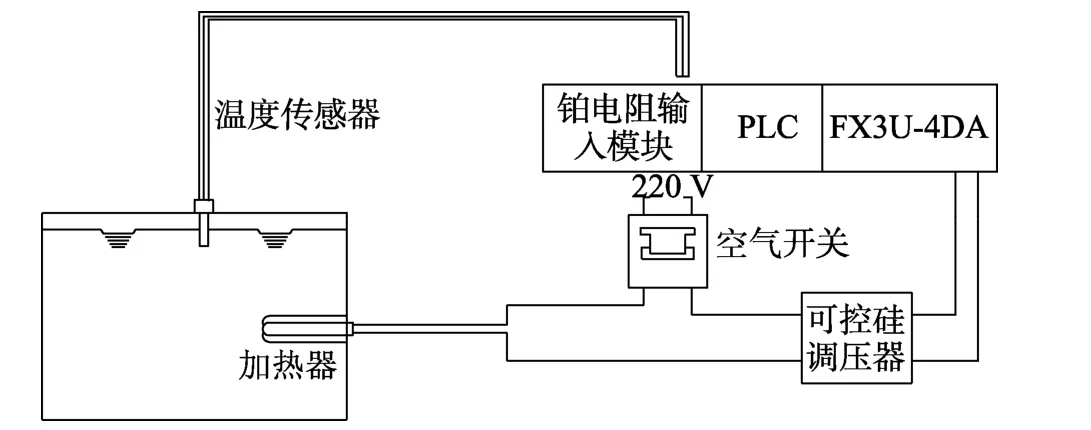

温度控制系统包括温度传感器、铂电阻输入模块、PLC、4DA、可控硅调压器、加热管等,如图4所示。温度控制过程为:温度传感器检测的模拟信号经4DA转化为数字信号传给PLC,PLC经过内部PID计算,输出的数字信号经4AD转换为模拟信号,可控硅调压器接收到模拟信号,输出给加热器,进而控制加热器的连续工作状态。当检测温度低于58 ℃时,PLC输出最大电压控制加热器的工作状态。当检测温度高于62 ℃时,PLC输出0 V电压控制加热器的工作状态。当检测温度介于58~62 ℃之间时,采用PID控制算法进行调控温度。

2.1.2 流速控制系统

流速控制系统包括超声波流量计、FX3U-4AD模块、PLC、FX3U-4DA模块、电动调速阀等。流速控制过程为:超声波流量计检测到被测信号,存入FX3U-4AD转换器,并将被测信号转换为数字信号。数字信号与设定参数作对比得出偏差,偏差信号经过PLC中PID运算后,输出数字信号。FX3U-4DA将数字信号转换为模拟信号,直接控制电动调速阀的开口角度,进而达到控制流速的目的。流速控制系统结构如图5所示。

图4 温度控制系统结构

图5 流速控制系统结构

2.2 软件设计

软件设计主要包括控制系统PLC程序的设计和人机界面的制作。PLC程序主要采用GX-WORK2软件进行编写。GX-WORK2软件通过FX-USB-AW ICO电缆将程序导入PLC中。人机界面采用威纶通触摸屏MT8103iE,使用EasyBuilder Pro软件进行触摸屏控制界面的编辑。EasyBuilder Pro软件通过双绞线将人机界面程序导入触摸屏中。

2.2.1 PLC程序设计

PLC程序采用GX-WORK2软件进行编写,主要功能包括控制水泵、电动闸阀的启停,温度、流速控制程序,以及系统报警。对应的PLC网络程序包括:系统初始化、水泵电机运行、温度模数转换、流速的模数转换、PID程序、4DA转换程序、指示灯和报警程序。触摸屏根据辅助继电器的启停控制系统运行,节省输入端子的数量。温度控制系统比较指令梯形图 如图6所示。

2.2.2 触摸屏软件设计

触摸屏程序采用EasyBuilder Pro软件进行编写,主要界面包括系统设置、温度查询、DN100查询、DN80查询、DN50查询、参数监测、状态监控、报警系统。系统设置主要对系统启动、停止、手动、急停等选择设置。温度查询、DN100查询、DN80查询、DN50查询主要是显示参数,以及实时记录并保存温度或流速数据。参数监测主要包括显示温度的检测值和设定值,显示DN100管、DN80管和DN50管的流速检测值和设定值。状态监控主要监视外围设备是否正常工作,并及时报警。报警系统主要包括低温或高温报警、各支管低速或高速报警,以及实时记录报警数据。状态监控画面如图7所示。

图6 温度控制系统比较指令梯形图

3 装置样机制作与实验

3.1 装置样机

为了验证自主设计的管流式冲刷腐蚀实验装置的性能,试制了装置物理样机,并对控制系统和零部件进行调试。由于管段存在高度差,因此各管段采用螺杆支架支撑固定。该试验在室外进行调试,打开空气开关,装置运行。温度采样时间为3 s,流速 采样时间为6 s,采样数据通过触摸屏的USB端口存储在U盘中。运行一段时间后,关闭电源装置停止运行。

3.2 实验结果分析

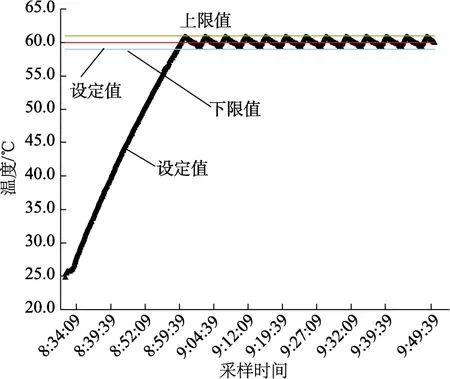

温度测试结果如图8所示。温度由常温加热到60 ℃时,控制系统以恒定的电压输出,存在加热过程,温度曲线缓慢上升。当温度接近60 ℃时,温度的上升斜率高于下降斜率,在上限温度(61 ℃)和下限温度(59 ℃)之间波动。这是由于温度控制系统未设置冷却系统,当温度接近设定温度60 ℃时,温度的加热速度大于自然冷却速度。流速测试结果如图9所示。当流速未达到设定值2.5 m/s时,由于电磁阀输入电流与流速一一对应,在调速阀接收到模拟信号时,能够快速作出反应,因此电磁阀快速响应达到设定值并趋于稳定。由流速曲线可知,当流速接近设定值时,开启调速阀,液体湍动能较大,对电磁阀门有冲击作用,出现超调现象。而后湍动能趋于稳定,但流速过高,流态为紊流,因此流速达到设定值后存在轻微的波动。

4 装置性能分析

该装置选用100ZX100-40离心式海水泵,额定流量为27.8 L/s。故DN100分支管、DN80分支管、DN50分支管最高流速分别为:。

另外,温度检测采用PT100铂电阻传感器,其温度控制范围为-50~150 ℃。采用超声波流量计检测流速,其流速范围在0~10 m/s之间。人机界面监控系统采用威纶通触摸屏制作,可以在线显示、远程传输和自动存储数据。测试管冲刷腐蚀实验后,计算腐蚀质量损失率,拍摄整体宏观形貌,采用切割机对管样进行切割,拍摄切割后宏观形貌,并进行表面、截面SEM和EDS分析,表面EIS、MS和LSV分析,表面锈层XRD和XPS分析。装置性能指标见表1。

5 结论

基于南海高温、高湿、高盐的特殊环境,自主设计了一种管流式冲刷腐蚀实验装置,利用硅胶软管异径接头实现不同公称直径的测试管快速连接,控制系统能对监测数据在线显示和自动存储。同时,对温度控制系统和流速控制系统进行测试,结果表明,装置运行可靠,性能较多,温度的控制精度可达到-0.5~+0.8 ℃,流速的控制精度可达到±0.01 m/s,能够满足装置设计要求,具有重要的实际应用价值。