二硫化碳对Ni/Al2O3加氢催化剂中毒机理的研究

2019-02-04王成邵春宇姚劲安晓辉唐明兴

王成 邵春宇 姚劲 安晓辉 唐明兴

摘 要: 在溫度180 ℃、氢分压2.1 MPa、质量空速2.0 h-1、氢油体积比为300的条件下,考察了二硫化碳对Ni/Al2O3催化剂苯加氢性能的影响,并与二甲基二硫醚、乙基硫醇和噻吩等有机硫毒性进行比较,结果表明,二硫化碳毒性远大于其他三种硫化物。失活催化剂表征结果表明二硫化碳中毒催化剂碳含量为0.21%,远高于其他硫化物中毒催化剂;红外光谱表明催化剂上存在化学吸附的二硫化碳分子;热重-质谱结果表明碳元素至少有两种不同的存在形式。表征结果表明,积碳和硫中毒是造成二硫化碳毒性远大于其他三种硫化物的主要原因。

关 键 词:硫中毒;低芳溶剂油;苯加氢;二硫化碳;积碳

中图分类号:TQ032.41 文献标识码: A 文章编号: 1671-0460(2019)11-2445-04

Study on the Mechanism of Ni/Al2O3 Catalyst Poisoning Caused by CS2

WANG Cheng1, SHAO Chun-yu1, YAO Jin1, AN Xiao-hui1, TANG Ming-xing2*

(1. Huanqiu Constructions(Xinjiang) Company, Xinjiang Urumqi 830019, China;

2. State Key laboratory of Coal Conversion Institute of Coal Chemistry, Chinese Academy of Sciences, Shanxi Taiyuan 030001, China)

Abstract: The poisonousness of CS2 on the Ni/Al2O3 catalyst for preparing low aromatics solvent was studied at 180 ℃, 2.1 MPa in a fixed-bed reactor. And its poisonousness was compared with those of organic sulfurs of CH3CH2SH, CH3SSCH3 and C4H4S. The results showed that the sulfur species had a great negative influence to the hydrogenation of benzene and the conversion dropped rapidly with the sulfur accumulation. The poisonousness of CS2 was much higher than the others. The deactivated catalysts were characterized by N2 adsorption-desorption, XRD, EA, IR and TG-MS. The results showed that the carbon content of CS2-poinsoned catalyst was 2.1%, which was much higher than the others. IR result showed that partial CS2 was adsorbed on Ni/Al2O3 catalyst in the form of CS2 molecule. TG-MS result showed that there were at least two kinds of carbon species on Ni/Al2O3 catalyst. Carbon accumulation and sulfur poisoning were the main reason why CS2 was more poisonous than the others.

Key words: Sulfur poison; Low aromatic solvent; Benzene hydrogenation; CS2; Carbon accumulation

溶剂油产品是五大类石油产品之一,与人们的衣食住行密切相关,其应用领域广泛,不仅可以作为优质的铝箔(板)轧制基础油、气雾剂溶剂基础油、优质电子清洗油及工业白油,也可用于食用油加工、食品包装、化妆品调和、橡胶行业、香料抽提等精细化工领域[1]。低芳烃溶剂属于特种溶剂油,其具有毒性低、无颜色、稳定性好等优势。随着生活水平的提高,人们绿色环保溶剂油的需求日益增加,尤其在食品、化妆品和医药领域低芳溶剂油是发展趋势。通常原料中或多或少都含有一定量的芳烃,具有较大毒性和强烈的刺激性气味,长期使用或接触会严重影响身体健康,泄露到环境中也会对环境造成危害。这就需要通过加氢脱除这些杂质以改善溶剂油质量。目前特种溶剂油生产中,低芳溶剂油占比越来越大。埃克森美孚和壳牌公司是目前高档低芳溶剂油主要的供应商,其产品具有质量优良、品种齐全、生产技术先进、产品稳定等特点[2]。国内溶剂油厂家生产方式仍比较粗放,低端产品竞争激烈,高端产品研发不足,除少数厂家可生产质量较好的低芳溶剂油外,其他厂家生产的溶剂油芳烃含量均较高,产品长期放置颜色加深,仍然不能满足日益苛刻的质量要求。低毒、低芳、无色的高档溶剂油产品,大部分仍需要从国外进口。低芳溶剂油主要采用加氢工艺生产,由于价格便宜、加氢性能优良,Ni/Al2O3催化剂是目前苯加氢最常用的催化剂之一[3]。镍催化剂对硫特别敏感,因为微量的硫也会在加氢催化剂上累积吸附,这是加氢精制催化剂加氢深度不够的重要原因,随着反应时间的延长加氢催化剂活性逐渐下降,最终芳烃含量超标。原料一般需要经过加氢脱硫(HDS)或反应吸附脱硫(RADS)等预处理技术进行脱硫,然后再进行加氢脱芳烃。文献报道不同的硫化物,其对加氢催化剂毒害程度具有较大区别[4],其本质原因并未得到深刻认识,而大部分文献将硫化物对镍催化剂的毒害仅归咎于硫中毒而忽略了碳元素对催化剂性能的影响。本文以二硫化碳为毒性物质,研究其对Ni/Al2O3苯加氢催化剂的毒性,并与二甲基二硫醚、乙基硫醇和噻吩等硫源对比,探讨硫元素和碳元素对Ni/Al2O3催化剂的影响。

1 实验部分

1.1 分析方法

原料及产品中硫含量用LC-4型通用微机库伦仪分析,原料及产品组成通过岛津GC2010色谱定量,色谱柱为岛津Rtx-1毛细柱,色谱升温程序为40 ℃×10 min→60 ℃×10 min→220 ℃×10 min,升温速率分别为5,20℃/min。分流比为100,进样量0.1 mL,FID检测器。

1.2 原料组成

油品中硫物种多种多样,包括硫化氢、硫磺、二硫化碳、羰基硫、硫醇类、硫醚类、噻吩类和苯并噻吩类等,不同来源的油品含有硫物种和含量都不一样。轻质油品中常见的硫化物为二硫化碳、硫醇类、硫醚类、噻吩类四类有机硫化物。因此,本文选择二硫化碳、二甲基二硫醚、乙基硫醇和噻吩代表四类不同性质的硫化物,研究这四类硫物种对芳烃加氢的影响。溶剂为环己烷,芳烃为苯,原料具体组成见表1。

1.3 评价实验

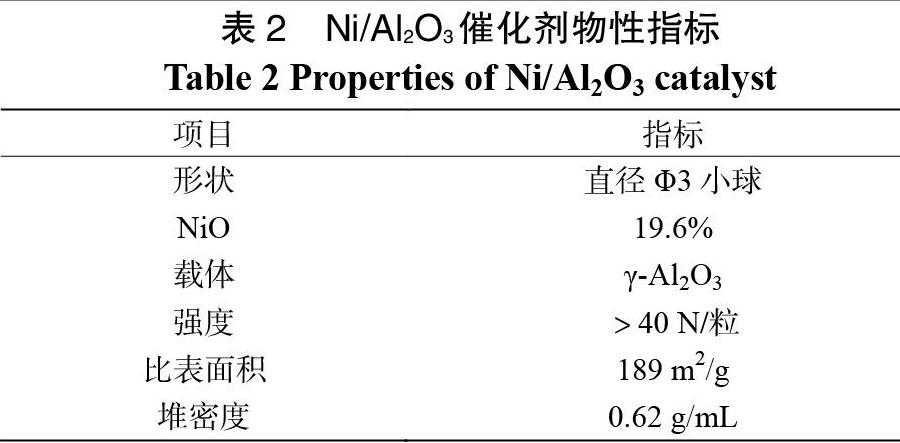

本实验所用催化剂的物性指标见表2所示。在固定床微型反应器上进行,催化剂装填量为1.0 g,将表2所示催化剂研磨成粒度为20~40目颗粒,装填于反应器恒温段,催化剂两端用惰性磁环填充,热电偶插于催化劑中心处。装好催化剂后,先用氮气吹扫,置换出空气,然后用氢气室温下置换30分钟,调节氢气压力为2.1 MPa,氢气流速为3 L/h,程序升温对催化剂进行还原,升温程序为:室温→300 ℃×60 min→420 ℃×180 min,升温速率为5 ℃/min。还原结束后将温度降低到180 ℃,在此温度下进料反应,质量空速为2.0 h-1,氢油体积比约为300。

2 结果与讨论

2.1 硫物种对苯加氢的影响

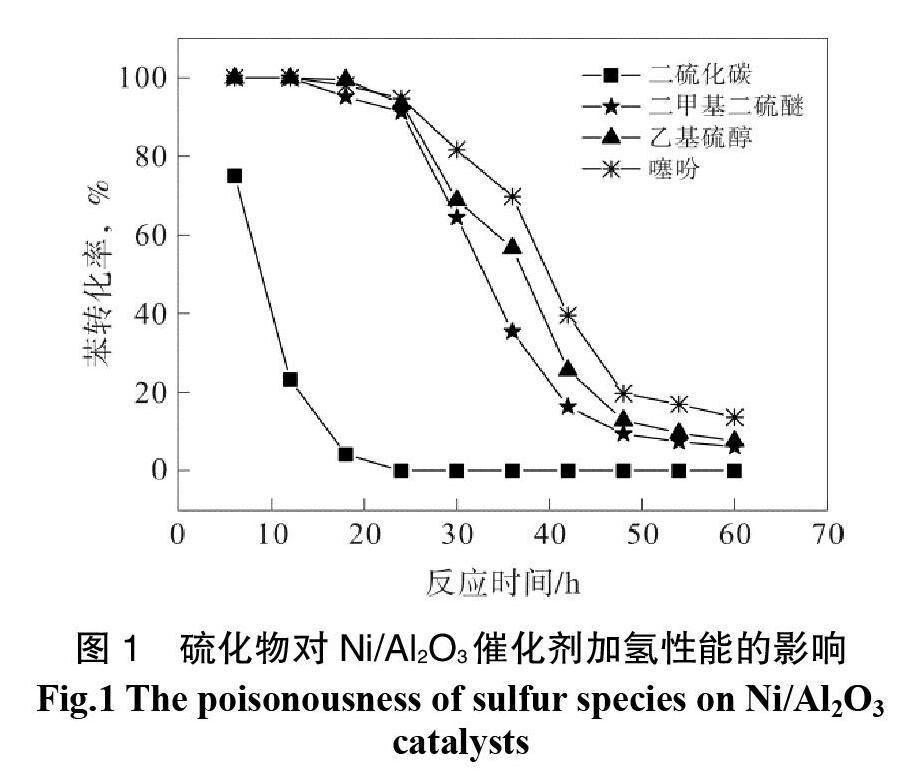

本实验考察二硫化碳、二甲基二硫醚、乙基硫醇和噻吩四种类型有机硫化物对Ni加氢催化剂毒害的程度,原料中硫含量均为50 ppm。从图1反应结果可以看出,这四种硫化物中二硫化碳对Ni催化剂的毒害程度远大于其他三种硫化物,其他三种硫化物对苯加氢的毒害程度比较接近,毒性大小顺序为:二硫化碳>>二甲基二硫醚>乙基硫醇>噻吩。本实验结果与文献报道规律略有不同,原因可能是反应温度不同所致。苏晓云等[5]在70 ℃,1.0 MPa下研究了二硫化碳、二甲基二硫醚、噻吩、正丁基硫醇、二甲基硫醚对裂解汽油中苯乙烯上的苯环加氢毒性,毒性大小顺序为:二甲基二硫醚>噻吩>二硫化碳>正丁基硫醇。其目的是选择性脱除苯乙烯中的共轭双烯。一方面共轭双烯加氢相对较容易,低温即能实现完全脱除;另一方面,为了得到较高的选择性,避免芳环加氢导致汽油辛烷损失,其反应温度为70 ℃。而本实验目的是为了深度脱除溶剂油中残存的苯,在镍催化剂上180 ℃更有利于深度脱除苯。高温下(180 ℃)各硫化物对苯环加氢毒性顺序与低温下(70 ℃)存在较大差异。其本质原因将在下文中通过表征予以探讨。

产品中硫含量如图2所示。对于四种原料,在反应初期产品中硫含量均很低,在新鲜还原的催化剂表面上存在大量Ni0活性中心,其极易吸附有机硫化物,这也是有机硫化物对苯环加氢有较大毒性的原因;随着反应的进行产品中硫含量逐渐升高,这可能是表面的Ni0活性中心逐渐被占据从而导致产品硫含量升高。产品硫含量高低顺序为:噻吩>二硫化碳>乙基硫醇>二甲基二硫醚,即产品硫含量越低吸附于催化剂上硫化物越低。有机硫化物中的硫通过Ni-S键吸附在催化活性中心上从而造成加氢活性下降,通常硫吸附量与加氢活性成反比。本实验中除了二硫化碳,其余三种硫化物符合该规律,虽然催化剂上吸附的二硫化碳不是最多,但其毒性却最大,说明除了硫中毒外可能还与别的因素有关。

2.2 催化剂表征

2.2.1 催化剂结构变化

催化剂载体、新鲜催化剂及反应后催化剂比表面积及孔道结构变化如表3所示。Al2O3载体比表面积为205.6 m2/g,孔体积为0.85 cm3/g,平均孔径为15.43 nm,浸渍上硝酸镍并经过400 ℃焙烧后比表面积和孔体积有所下降,分别为189.3和0.78 cm3/g,平均孔径增大到16.43 nm。反应后,催化剂比表面积、孔体积和平均孔径数据均有不同程度下降。其中,经过原料B、原料C和原料D反应后,催化剂这三项指标下降幅度比较接近,而经过原料A反应后,催化剂比表面积下降到168.2 m2/g,孔体积下降到为0.70 cm3/g,平均孔径下降到16.18 nm,说明除了硫中毒,催化剂孔道的堵塞可能也是造成催化剂活性降低的原因之一。

2.2.2 XRD

对反应后催化剂进行XRD分析,结果如图3所示。

对反应后催化剂进行XRD分析,结果如图3所示。在44.5o和51.8o出现衍射峰,归属于Ni0特征峰,说明在反应后催化剂上大部分金属镍仍以单质形式存在。在本实验条件下有机硫化物能与Ni0生成NiSx,但在XRD谱图中并未检测到NiSx的特征峰,这可能是吸附的硫含量太低,生成的NiSx未达到XRD的检测限。这也说明有机硫化物对Ni加氢催化剂毒性很大,少量的硫积累在催化剂表面即可造成催化剂丧失大部分加氢活性。在图3中也不能看出经过二硫化碳毒化后催化剂与其他三种硫源毒化催化剂的区别,要想探究导致二硫化碳毒性较大的本质原因,本文对失活催化剂做了元素分析(EA)。

2.2.3 元素分析(EA)

表4为反应前后催化剂中各元素含量的变化,反应前后催化剂中Ni含量基本保持不变,Fe和Si等杂质的含量也基本不变,说明催化剂失活不是因为金属流失或Fe和Si等杂质覆盖活性中心所致。反应后催化剂中硫含量均明显高于新鲜催化剂。经过二甲基二硫醚、乙基硫醇和噻吩毒化后的催化剂,硫含量分别为1.13%、1.10%和0.95%,二甲基二硫醚、乙基硫醇和噻吩的毒性大小顺序与吸附硫含量成正比。而经二硫化碳毒化后催化剂硫含量仅为1.03%,略低于二甲基二硫醚、乙基硫醇,其毒性却最强,说明除了硫中毒,还有其他因素也会造成催化剂失活。进一步分析催化剂中碳含量可知,经过二甲基二硫醚、乙基硫醇和噻吩毒化后的催化剂碳含量比较接近,分别为0.09%、0.10%和0.08%,略高于新鲜催化剂;而经过二硫化碳毒化后的催化剂碳含量0.21%,远高于其他催化剂,这说明对于二硫化碳除了硫中毒,积碳也是导致催化剂失活的原因。经过二甲基二硫醚、乙基硫醇和噻吩毒化后的催化剂碳含量也低于文献报道,这可能是高温下,这三种吸附于催化剂上的有机硫化物发生了加氢反应,碳元素以烷烃的形式溢出,使得失活催化剂碳含量较低。二硫化碳可能以分子形态或积碳形式覆盖于催化剂表面,为了探究二硫化碳在催化剂上的存在形式,对失活催化剂进行了红外(IR)和热重-质谱(TG-MS)表征。

2.2.4 红外光谱(IR)

经过二硫化碳毒化的催化剂红外光谱如图4所示,作为对比,新鲜催化剂红外光谱也列于图中。经过二硫化碳毒化的催化剂在996cm-1和1531cm-1出现红外吸收峰,据文献报道,这归属于S=C=S振动特征峰,说明经过二硫化碳毒化的催化剂上存在化学吸附的CS2。S=C键具有很高的键能,高达577 kJ/mol,在本实验条件下不能完全加氢,导致二硫化碳中毒催化剂碳含量高于其他三种硫化物。

2.2.5 热重-质谱(TG-MS)

在空气下对二硫化碳毒化催化剂进行热重表征(如图5),尾气用质谱监测CO2和SO2的变化。催化剂装填量为16.53 mg,随着温度的升高催化剂质量下降,在350 ℃左右催化剂质量增加,这可能是反应后催化剂中部分镍金属仍处于还原态,在氧化气氛下被氧化而导致催化剂质量增加,催化剂总失重量为0.16 mg。

在315、495和626 ℃处有三個CO2溢出信号峰,说明催化剂上至少存在两种碳物种。在504,633和760 ℃处有三个SO2溢出信号峰,可认为是二硫化碳和NiSx中的硫氧化所致。CO2信号明显强于SO2溢出信号,说明催化剂上碳覆盖作用强于硫中毒,这是二硫化碳毒性远大于其他三种硫化物的主要原因。二硫化碳中毒催化剂上比表面积、孔体积及平均孔径明显下降的原因,可归咎于吸附的二硫化碳及形成积碳是导致孔道堵塞也是造成催化剂活性降低的原因之一。

3 结 论

(1)二硫化碳、二甲基二硫醚、乙基硫醇和噻吩四种有机硫均是苯加氢毒性物质,微量硫化物即可造成镍催化剂失活,二硫化碳对苯加氢毒性远大于乙基硫醇、二甲基二硫醚和噻吩。

(2)二硫化碳中毒催化剂碳含量高达0.21%,碳元素覆盖于催化剂的表面也能造成镍催化剂失活,积碳和硫中毒是造成二硫化碳毒性远大于其他三种硫化物的主要原因。

参考文献:

[1] 王成,邵春宇. 两段加氢生产溶剂油工艺优化[J]. 现代化工, 2018,38(4):186-190.

[2]王彦伟,刘晓欣. 溶剂油生产与市场现状[J]. 石油化工技术经济, 2004,1(19):43-46.

[3]王祖鹓,王光维. Ni-Zn/Al2O3催化加氢直馏混合溶剂油脱芳烃[J]. 大庆石油学院学报, 2001,25(4):35-37.

[4]苏晓云,李学宽. 裂解汽油一段加氢用Ni/Al2O3催化剂CS2中毒研究[J]. 工业催化, 2010,18(1):42-46.

[5]苏晓云,李学宽. 硫化物对Ni/Al2O3催化剂加氢性能的影响[J]. 工业催化, 2009, 40(4):9-13.