脱硫系统腐蚀控制工程火灾控制

2019-02-04姚广平邓徐帧

姚广平 邓徐帧

(山东山大华特科技股份有限公司,山东 济南 250061)

0 引言

纵观我国燃煤电厂的建设与发展,配套脱硫装置的工作可以分为四个阶段:上世纪九十年代中期到2002年为工程示范阶段;2002~2011年为新机组同步建设及旧机组改造增设阶段;2011~2015年为提标改造(建设)阶段;2015年至今,为超低排放改造(建设)阶段。脱硫装置的腐蚀控制在上世纪九十年代就被业内人士称为脱硫的“生命线”而受到高度重视。由于烟气排放标准的提高,脱硫装置已经从原来单一的烟气脱硫延伸为“低温系统-脱硫-湿除-湿烟囱排放”为主构架的复杂系统(以下通称为“脱硫系统”),这些过程都存在与腐蚀控制有关的防腐蚀要求。经过二十多年的探讨、实践,脱硫系统防腐蚀材料体系基本完善,内衬材料形成了以鳞片树脂衬里为主的多元防腐构局,结构及设备材料形成了镍基合金、超级奥氏体不锈钢、双相不锈钢、工程塑料、FRP等组成的多元体系,烟囱材料形成了钛合金、泡沫玻璃(陶瓷)砖、鳞片树脂衬里及涂料等并举现状。总体讲,这些体系的建设与应用,基本满足了系统运行的要求。内衬防腐是脱硫系统最主要的防腐方式,防腐蚀过程的火灾发生是脱硫系统建设中影响最大的安全事故,而在装置建设、改造或检修施工中引燃脱硫系统中聚合物材料制作的设备、部件(如涂层、除雾器、湿除阳极管等)成为引起火灾的主因。在上述四个阶段中除工程示范阶段发生一例外,其他每个阶段都有大量火灾安全事故发生,给人民生命财产、国家及企业财产和安全生产带来了严重影响和巨大损失。遗憾的是,在大量出现火灾事故的十多年间,脱硫系统火灾问题始终没有给予实质性的重视,以至于屡屡发生。作者从参与处理国内第一例脱硫(吸收塔)火灾事故到近年参与脱硫系统火灾事故调查,一直在关注、呼吁重视脱硫系统施工过程的火灾问题。在此,希望通过对有关问题的分析思考,引起业内的重视。

1 脱硫系统火灾事故认识

1.1 火灾的分类

按GB/T 4968-2008《火灾分类》,脱硫系统火灾应属于A类火灾(固体物资火灾。这种物质通常具有有机物质,一般在燃烧时能产生灼热的灰烬)或B类(液体或可熔化的固体物质火灾)。

1.2 火灾的发生

火灾的发生须满足可燃物、助燃物、着火源三个条件同时存在,脱硫系统施工过程中助燃物为空气,自然存在,不可避免,有机氧化物类的引发剂既可燃也助燃。火源包括气割火焰及金属熔滴、焊接火花与熔滴等属于生产性火源,电路短路火花、静电火花等属于非生产性火源,施工人员携带的打火机、火柴等属于外来火源。防腐材料、防腐涂层、聚合物材料制作的设备与部件等属于生产性可燃物,现场存在的其他可燃物质属于非生产性可燃物。由此可以看出,要避免脱硫系统施工过程中的火灾发生,关键是施工现场要杜绝非生产性火源、外来火源的出现和非生产性可燃物的存在,严控和规范生产性火源的使用,避免或隔绝生产性火源与生产性可燃物的接近与接触。正是上述避免事项实施不到位,引起了火灾事故的发生。

脱硫系统火灾发生时,燃烧在装置内部发生,失火部位一般较高,场地狭窄,消防设施很难伸到着火面,增加了灭火难度。脱硫系统与烟囱贯通并呈现负压,“风洞”效应强,火灾蔓延迅速,燃烧时间长,大部分火灾是在过火区域的可燃物几乎燃净后完全熄灭的。

从发生火灾的引起部位看,烟道、吸收塔、湿除、烟囱均有发生,吸收塔火灾最多。

图1是某电厂吸收塔着火过程的状态图,起火点为吸收塔脱硫与湿除交界处(吸收塔-湿除一体布置),经调查、勘验和分析,确认系施工人员未办理动火作业审批擅自焊接施工引燃可燃物所致。从起火(13分钟后 119接到报警)到彻底扑灭,用时3小时14分钟。

1.3 常见火灾起因

(1)气割有防腐层的钢体;

(2)在未固化或固化衬里的钢基体上焊接;

(3)焊接花火、熔滴或气割钢基体的熔滴跌落到防腐层(固化与未固化)或施工材料、除雾器、湿除阳极管等;

(4)焊接或气割引燃其他易燃材料(溶剂、固化剂、包装材料、保温材料、木质跳板等);

(5)电线短路起火引燃防腐材料;

(6)高能量电器(如碘钨灯)烘烤或短路起火;

(7)施工区局部挥发性溶剂浓度过高遇静电或火花引起爆燃;

(8)固化剂(引发剂)高温露天放置爆燃;

(9)湿除空升时闪络击穿引燃湿除阳极管(非施工因素)。

图1 某脱硫火灾发展过程

2 防腐蚀材料的阻燃性评价

2.1 相关标准规范的使用

脱硫系统中内衬防腐以乙烯基树脂鳞片为主,除雾器为增强聚丙烯,喷淋层为乙烯基树脂玻璃钢,湿式电除尘阳极管为乙烯基树脂导电玻璃钢,这些聚合物材料燃烧性能测试所可采用的国家标准如下:

GB/T 8924-2005 《纤维增强塑料燃烧性能试验方法氧指数法》

GB/T 2406.1.2-2009 / ISO4589.1.2:1996 《塑料用氧指数法测定燃烧行为》

GB/T 2408-2008/IEC60695-11-10:1999 《塑料燃烧性能的测定 水平和垂直法》

GB/T 6011-2005 《纤维增强塑料燃烧性能试验方法 炽热棒法》

氧指数法(LimitedOxygenIndex, LOI)主要用于评定规定条件下材料的燃烧性能。上述测定标准中的LOI指在氮气和氧气混合气体中(23±2℃)刚好维持材料燃烧的最小氧浓度(体积分数)。一般认为,材料LOI小于22属于易燃材料,LOI在22-27之间属于可燃材料,LOI大于27则属于难燃材料。

水平法(HB)试验即试验样品处于水平位置,水平燃烧,用于评价燃烧范围和(或)火焰传播速率。根据试验结果,将材料分为HB、HB40、HB75三级。

垂直法试验即试验样品处于垂直位置,处置燃烧,用于评价试验火焰移去后燃烧程度。根据实验结果,将材料分为V-0、V-1、V-2三级。

炽热棒试验是将试样以规定的接触力与恒定温度(955±10℃)下的炽热棒相接触,达到规定的接触时间后,测定试样的燃烧时间、烧蚀长度及质量变化。

另外,ANSI UL-94与GB/T 2408-2008类似,是水平和垂直燃烧测试法,ASTM E84是用隧道法测定材料燃烧火焰传播性和生烟性。个别企业在评定材料阻燃性时引用了这些标准。

不同的标准规范,测试的着重点不同。脱硫系统防腐蚀材料阻燃性测试引用最多的是氧指数法。在GB/T 37187-2018《脱硫烟囱用防腐蚀材料技术要求》对现场喷涂的玻璃纤维增强塑料、衬里用预制玻璃纤维塑料板的技术要求中提出,当有阻燃要求时氧指数应不小于32;DL/T 901-2017《火力发电厂烟囱(烟道)防腐蚀材料》对有机类防腐蚀材料提出应满足氧指数不小于32的要求;DL/T 1844-2018《湿式静电除尘器用导电玻璃钢阳极检验规范》要求阳极管氧指数不小于32。脱硫喷淋管按GB/T 26735-2011《玻璃纤维增强热固性树脂喷淋管》执行,未提出阻燃性要求。内衬防腐材料及除雾器材料没有脱硫系统针对性标准规范,由用户或项目总包方自行决定。

另外,ASTM D5364-2008《燃煤电厂玻璃纤维增强塑料(FRP 玻璃钢)烟囱内衬的设计、制造和安装的标准指南》要求整个筒壁结构火焰传播速度小于45mm/min,大多数的玻璃钢烟囱选用阻燃树脂或树脂中添加阻燃剂;CICIND(国际烟囱工业协会)《玻璃钢烟囱内衬规范》提出当需要或规定时应当通过使用阻燃树脂或添加阻燃剂,对外部表面层或内部表面层或整体结构进行处理,以达到要求阻燃的效果。

2.2 用氧指数衡量阻燃性的局限性

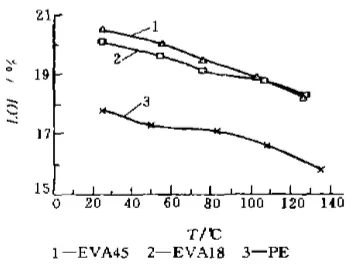

上述标准规范中氧指数的测定在常温(23±2℃)下进行,测定的氧指数表征常温燃烧环境下材料燃烧性能。脱硫系统火灾引发聚合物材料的燃烧一般经历受热升温、点燃起火、火焰传播、燃烧充分发展、火焰熄灭等阶段。环境温度的迅速升高使聚合物的燃烧性能提高。研究表明,环境温度升高,材料的氧指数LOI下降。表1是某研究报告的ABS不同温度下的LOI值,图2是某研究报告的PE、EVA18、EVA45聚合物LOI随温度的变化规律(ISO4589.3规范)。由此表明,在聚合物环境温度升高的状态下,会在远低于常温氧指数的环境中起火燃烧,或者说,材料的氧指数随着温度的升高而下降,当气温升高而材料的氧指数降至21时,便会燃烧。因此,用常温LOI值衡量聚合物在高温环境下的阻燃性能存在局限性并且不可靠。

图2 PE、EVA18和EVA45的LOI-T关系图

表1 ABS不同温度下的氧指数

脱硫系统对防腐蚀材料的阻燃性能没有统一的要求,工程实际中,内衬乙烯基鳞片树脂、除雾器及有关防腐涂料等几乎没有阻燃要求,大部分火灾是生产性火源引燃上述材料产生。湿除阳极管(大部分与吸收塔一体式布置,在吸收塔上部)、烟囱材料尽管有阻燃性要求(室温LOI值),但在起火后的整个火场环境中早已失去阻燃作用。

2.3 聚合物阻燃改性的可靠性

脱硫系统防腐材料聚合物多用溴系阻燃剂,也是国内应用最多的阻燃剂,以火灾事故中最多引燃的乙烯基树脂为例,多为反应型溴化环氧树脂合成,而添加型阻燃剂的阻燃能力相对较低。溴系阻燃剂通过自由基捕捉、隔氧、吸热等途径起到阻燃作用。溴系阻燃剂受热分解产生溴化物(如HBr),一方面由于其难燃、密度大稀释了空气中的氧,覆盖于材料表面隔绝空气致使材料燃烧速度降低或自熄;另一方面,HBr与聚合物燃烧产生的促进燃烧链式反应的高活性自由基如OH。反应生成活性较低的Br,起到阻燃作用。由于燃烧会产生一氧化碳、溴化物、溴代二噁英等有害气体,生烟量大,一些阻燃剂还被列入POPs(持久性有机污染物)名单,国际有关组织已经限定了部分溴系阻燃剂的应用。

从目前情况看,溴系阻燃剂在脱硫系统聚合物材料中的使用对抑制火灾事故的发生,其效果有待于进一步研究评估,燃烧产生的危害也应当予以关注。

3 火灾防范的管理要求

每一起脱硫系统火灾事故的发生,都有其发生的必然性。如果起初是对系统材料性能的认识不足、工程管理经验缺乏导致火灾的发生,那么在脱硫行业工程建设经历二十年后仍然每年有数十起火灾的发生是让人费解的。在现有技术水平下,脱硫系统防腐材料即便有阻燃作用也无法阻挡其燃烧,因而避免火灾发生的关键就在管理。工程管理方面的事项业内由很多人提出了看法和建议,讨论较多,这里不做重复,仅对作者认为应当重点关注的一些问题加以讨论。

3.1 行政管理

重点是安全生产的政策法规贯彻和监管。

这里提出一个从环境保护角度的管理问题。

每次火灾的发生,从着火到熄灭,时间短则两、三小时,长则四、五小时,期间大量聚合物材料燃烧后的黑烟排向大气、排向城市上空,黑烟中有大量CO、HBr、二噁英等有毒有害气体和炭黑,用于改善聚合物性能的无机物(粉料)燃烧后形成烟尘也进入大气,以上均对大气环境造成严重污染。图3是火灾浓烟排空示例。

图3 脱硫系统火灾浓烟排空示例

因此,除安全责任问责外,应建立火灾污染环境损害追责和赔偿机制,以此督促责任单位加强管理,形成倒逼。另外,建立对火灾产生的各层责任单位的惩戒机制和行业准入考核也很有必要。

3.2 业主管理

火灾发生后,损失最大的是业主方,但是,一些火灾发生的源头也在业主:低价中标及不合理的工期要求牺牲了科学、合理的施工程序,低价中标导致安全投入严重不足,赶工期被迫违章作业。另外,业主聘用的监理企业缺乏对脱硫系统施工安全监理经验。个别业主发生脱硫系统火灾不止一次,说明管理问题没有得到根本解决。

业主应当重点做好在工期管理、动火票管理和监理管理工作。制定合理的工期对安全文明生产和工程质量控制至关重要,不因工期而给安全生产施加压力,不安排或否决火灾风险大的交叉施工作业。

另外,业主应当负责脱硫系统所有防腐蚀材料的总体阻燃体系设计或要求。

3.3 总包方管理

总包方是脱硫系统火灾防范管理的主体,必须落实好主体责任。首先,应建立科学、完整、有效的火灾防范体系及火情处置预案,要从引起火灾的所有要素出发,编制要素控制清单,诸要素管控落实到具体负责人。坚决杜绝非生产性火源进入现场,配备充足的消防设施,做好各种起火的紧急扑救方案、器械材料配置及预防演练,做好现场逃生通道的设置、标识及逃生演练。避免衬里防腐与动火施工的交叉作业,杜绝在防腐层未完全固化的空间进行动火作业。安排和控制好工期,杜绝前松后紧挤压衬里防腐时间。一些总包单位脱硫系统火灾事故不断,甚至还有人员伤亡,说明其缺乏完备可靠的火灾控制体系,风险管控意识严重不足。

3.4 施工方管理

施工方(班组、人员)是所有安全管理规范及措施的终端执行者,也是安全责任的直接承担者,不折不扣地执行施工标准、规范及业主方(监理)、总包方的相关要求是避免火灾发生的关键。施工方应依上建立完整、可靠、有效、合理的火灾安全防范与控制体系。要保证把安全要素控制清单逐项落实到施工人员并得到实施反馈。杜绝违章指挥、抵制违章作业。做好有火灾风险隐患施工的安全保障工作,特别是气割或焊接作业前务必对能够引起燃烧的除雾器、阳极管、各种塑料或FRP冲洗水管、防腐层等进行可靠的防火隔离与保护。把好动火票审批关,动火必须做到持票作业,动火作业火灾风险区域由专人值守(非单人配置),消防设施配置到位(非单一配置)。一些施工单位火灾事故屡有发生,说明企业对此没有引起足够重视,安全意识极其淡薄。

对施工方而言,火灾的发生赶工期是诱因、违章作业是主因,侥幸心里和麻痹思想是核心。

3.5 其他

脱硫系统火灾发生后,从政府部门到相关企业都需要面对灾情危局,事故调查、善后处理、问责等均依次展开。涉及到有人身伤亡、装置损毁严重及重大财产损失的火灾后续问题更复杂。在脱硫系统建设第二阶段起开始出现的大量火灾没有从行业安全生产角度出发进行系统总结和规范,以至于到现在火灾事故还不断出现,甚至在一个厂、一个集团内火灾事故反复发生。十多年来大量的火灾事故给国家及社会财产造成了巨大损失,给一些家庭造成了巨大伤害,这不得不引起行业内乃至有关部门的反思。

4 建议

4.1 实施第三方评估

建立工程项目建设第三方评估机制,评估方独立行使对项目建设从整体到分项的设计、质量、工期、安全、造价等的前期评估与后评估,并将出现类似火灾安全事故等事项的调查分析研判纳入其评估范围。对评估发现的问题及时沟通反馈,对重大问题提出预警报告。

4.2 开展高阻燃防腐蚀材料研发

加强针对脱硫系统特点的防腐蚀材料燃烧性能的研究,加大对高效、环保阻燃剂及阻燃聚合物的开发。对聚合物进行阻燃改性,重点放在火灾的早期防治,即改变聚合物的引燃性,延缓、改变或阻止在受热升温、点燃起火、火焰传播阶段聚合物发生的变化和反应,特别是阻止或延缓点燃过程的发生。

4.3 制订标准体系

尽快起草GB/T 2406.3 《塑料 用氧指数法测定燃烧行为 第3部分:高温试验》标准;参照GB 8624-2012《建筑材料及制品燃烧性能分级》编制“防腐蚀材料及制品燃烧性能分级”标准;参照ASTM、ISO等相关规范,结合已有国标,建立适用于脱硫系统防腐蚀材料及制品阻燃性评价的标准体系和综合评价指引,统一检测和评价标准。

4.4 加强应急消防保护

在系统设计中同步考虑消防要求,设置应急消防系统。如:吸收塔除雾器冲洗水管、湿除冲洗水管由PP管改为不锈钢或合金管,将冲洗水泵接入保安电源,火灾发生时启动冲洗水系统进行灭火;在吸收塔顶部、湿除顶部设置检修消防喷淋系统及烟感报警,将其纳入全厂消防系统。

5 结语

在当前技术发展现状下,完全依靠改善材料性能防范或阻止火灾的发生是不现实的,因此,脱硫系统火灾的防控关键在管理,在严格按照规范、标准及相关要求进行项目各个环节的执行与控制。而针对脱硫系统的特点开展防腐蚀材料阻燃性的深度开发研究很有必要,同时,应完善相关试验标准和规范,制订统一的防腐蚀材料阻燃性评价体系,为行业各方执行提供明确的依据。