炼化装置换热器泄漏原因调查与分析

2019-02-04崔轲龙马红杰

崔轲龙 马红杰

(中国石油股份有限公司独山子石化分公司,新疆 独山子 833699)

0 引言

在炼化装置生产过程中,换热器是生产过程中实现热量交换和传递的重要设备,使流体温度达到流程规定的指标,以满足过程工艺条件的需要,同时也提高能源利用率的主要设备,广泛分布于生产的各个环节。同时,换热器泄漏已成为影响炼化装置安全、长周期运行的重要因素之一。

某石化公司近年共有67台换热器发生泄漏,涉及炼油、化工多套装置的工艺介质换热器、循环水冷却器及蒸汽系统换热器等多个系统,点多面广,严重影响了炼化装置正常生产。本文针对发生泄漏的换热器泄漏现状进行了调查与分析,并对重点制约装置长周期运行的泄漏换热器进行原因分析并提出解决对策。

1 换热器泄漏原因调查与分析

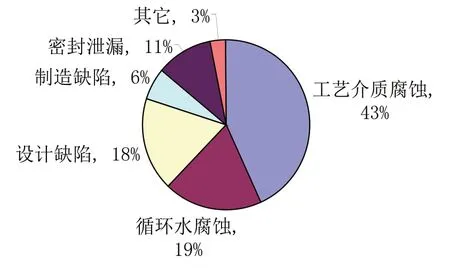

从发生泄漏的换热器的现状调查发现,在67台发生泄漏的换热器中,有55台发生在化工装置,其中工艺介质换热器43台,循环水冷却器12台,芳烃装置2台再沸器在泄漏堵漏后不久发生二次泄漏;有12台发生在炼油装置,其中工艺介质换热器11台,循环水冷却器1台。泄漏类型分析统计如表1所示,各个泄漏类型所占的比例如图1所示。

表1 换热器泄漏类型分析统计表

图1 换热器泄漏类型所占比例

由表1及图1 可以看出,换热器发生泄漏的主要类型及所占泄漏总数的比例:工艺介质腐蚀(43%)、循环水腐蚀(1 9%)、设计缺陷(18%)、制造缺陷(6%)、密封泄漏(11%)以及其它(3%)等6个方面。

1.1 工艺介质腐蚀

换热器泄漏的类型中,工艺介质腐蚀发生的泄漏所占比例最大。由于换热器管束所接触的介质比较复杂,往往具有高温、高压、高流速、强腐蚀等特点。换热管的表面腐蚀,是泄漏中最常见的现象,约占腐蚀泄漏的90%,它是介质的冲刷和介质中化学物质侵蚀综合作用的结果[1]。因工艺介质腐蚀原因导致泄漏换热器重点集中在100万吨/年乙烯装置稀释蒸汽系统(稀释蒸汽发生器泄漏9台)、1000万吨/年蒸馏装置常顶系统(常顶油气-原油换热器泄漏4台)以及苯乙烯装置、芳烃装置蒸汽系统(蒸汽再沸器泄漏3台)、丁苯橡胶装置冷冻系统(蒸发器泄漏1台)等系统。

1.1.1 稀释蒸汽发生器

乙烯装置稀释发生器管束腐蚀泄漏原因为缝隙腐蚀[2],工艺水中的主要腐蚀介质为Cl-及少量的酸根离子,换热器制造过程中管束与管板之间存在的配合间隙为壳程工艺水中的腐蚀性介质提供了贮留、聚集环境,管程进口处的蒸汽温度较高使得腐蚀介质浓缩,形成了腐蚀性较强的腐蚀环境,导致换热器管束进口处发生腐蚀泄漏。

防护措施:(1)提高设备制造质量;(2)使用过程中严格控制工艺防腐措施,加强注碱工艺操作,按工艺指标控制pH值;c、防止Cl-浓缩,根据监测情况及时调整工艺水排污量。

1.1.2 常顶油气-原油换热器

蒸馏装置常顶原油-汽油换热器汽油入口端管束腐蚀泄漏的原因为HCl露点腐蚀与垢下腐蚀共同作用的结果,腐蚀形貌为点蚀与氯化物应力腐蚀开裂。结垢的主要原因为常顶系统注水为脱硫净化水,水质不佳,注水量偏低,常顶pH值控制偏碱性。换热器管板为16Mn堆焊6mm厚2507双相不锈钢堆焊层,在焊接、机加工过程中会存在一定的残余应力,因此管板在拉伸应力、温度和氯化物的共同作用下 开裂。

防护措施:(1)加强工艺防腐措施的管理,严格控制脱后盐含量及常顶注剂加注,将常顶系统pH值控制在5.5~6.5之间,避免碱性环境下系统结垢;(2)提高常顶注水量,注水量可提高到馏出量的7%以上,将注水改为蒸汽凝结水,改善注水水质。

1.1.3 蒸汽再沸器

烯烃联合车间的苯乙烯装置、芳烃装置蒸汽再沸器腐蚀泄漏的主要原因为高压蒸汽、中压蒸汽对管束表面的冲蚀,芳烃装置的2台再沸器在管束泄漏进行水压试验、管束堵漏后,数月内再次发生管束泄漏。

防护措施:对烯烃联合车间苯乙烯装置、芳烃装置的蒸汽系统的压力、流速及温度进行检查,计算实际使用状况与设备、管线的设计值是否匹配,及时调整。

1.1.4 冷冻系统蒸发器

丁苯橡胶装置冷冻系统蒸发器管程腐蚀严重(管程介质设计为50%乙二醇水溶液,实际工况为30%~40%乙二醇水溶液),管程内表面密布蜂窝状蚀坑,局部腐蚀穿孔。腐蚀泄漏原因为乙二醇水溶液储罐为开放系统,在乙二醇水溶液循环使用的过程中带入大量溶解氧,造成蒸发器管束内壁腐蚀泄漏。

防护措施:(1)提高乙二醇/水比,达到工艺要求的1:1比例,对乙二醇水溶液存储罐采取通氮密封,避免氧气进入系统;(2)对蒸发器采取牺牲阳极的保护或系统加注缓蚀剂;(3)可对换热器进行管程内壁涂料防腐。

1.2 循环水腐蚀

本文讨论的循环水冷却器的泄漏为因循环水腐蚀造成的泄漏,主要集中在22万吨/年乙烯装置、聚乙烯装置及聚丙烯装置。循环水腐蚀的腐蚀类型主要为以下几个方面[3]:

换热器表面的磨损腐蚀,指高速流体对金属表面已经生成的腐蚀产物的机械冲刷作用和新裸露金属表面的腐蚀作用的综合[4]。

电化学腐蚀,当介质流动不均或滞留时很容易在换热管表面形成沉积物,由于沉积物是不连续不牢固且不均匀的,在某些部位形成了裂缝和间隙,由于缝内外氧的差异而形成了电化学腐蚀。

化学腐蚀,主要是由于水中pH值降低、水汽渗透、溶解氧的存在以及水中有害的阴离子(Cl-,S2-等)侵蚀而引起的化学腐蚀。

从循环水冷却器腐蚀情况看,循环水破碎填料过多,堵塞换热器管束,影响循环水流速引起的电化学腐蚀。应加强循环水过滤及填料更换管理,避免填料碎片堵塞换热器;同时,加强循环水系统工艺管理。

1.3 设计缺陷

存在设计缺陷的12台加热器全部集中在丁苯橡胶装置,其中提升风加热器6台、热箱风加热器6台,为空气与过热蒸汽取热,导致所有加热器均存在管箱泄漏严重,已全部重新设计,进行了更换。

1.4 制造缺陷

存在制造缺陷的换热器具有一定的偶然性,所泄漏的4台换热器分布在4套不同的装置。换热器管束的制造过程为先将管束穿入管板胀接,再对穿过管板的管子前端进行焊接,因此,换热器存在制造缺陷的主要形式为制造过程中个别管束与管板胀接部位管孔的配合间隙超标、焊缝质量缺陷(未焊透、裂纹、砂眼等)。使用过程中,制造缺陷成为薄弱环节,在冲刷、腐蚀等作用下,极易在短时间内导致换热器泄漏。因此,严格控制换热器管束制造质量,能有效避免因制造缺陷发生的泄漏。

1.5 密封泄漏

存在密封泄漏的7台换热器(3台板式换热器,4台浮头式换热器)全部为密封垫片泄漏。资料表 明[5],导致换热器密封垫片泄漏的因素很多,有密封面缺陷、垫片的实际尺寸与密封面的尺寸不符、垫片质量缺陷、安装不规范及操作条件等。因此,需要在密封垫片的采购、保存及安装各个环节严格把关,可降低密封泄漏的可能性。

2 泄漏换热器的检修

对于因腐蚀、冲刷等原因导致管束发生泄漏的换热器检修,在时间紧迫的情况下,通常仅采用一定压力的水压试验,找出泄漏管束后堵漏处理。

烯烃联合车间芳烃装置的2台再沸器在管束泄漏仅进行水压试验、管束堵漏后,数月内再次发生管束泄漏。与之相比的是重整加氢联合车间芳烃装置二甲苯塔底重沸器于2013年7月发生泄漏,以2.0MPa压力进行水压试验,管束没有明显的出水,管束管壁挂有水珠,多处管子都有积水现象,用压缩空气吹扫,多根管束都有水被吹出,并且无法明确判断泄漏情况,判断可能是管子腐蚀减薄造成管壁渗漏,进而对管束进行了涡流检测,发现6根管束有明显减薄现象,于2013年12月更换新的再沸器管束,期间该重沸器无泄漏发生。

从上述两个案例对比可以看出,因腐蚀、冲刷等原因导致管束发生泄漏的换热器在检修时,仅从水压试验很难全部查出泄漏管束,在对泄漏管束堵漏后短期内再次发生泄漏的概率极高,因此,对于此类换热器管束应进行涡流检测,及时处理减薄严重的管束,能够有效避免再次泄漏。

3 结论

(1)工艺介质腐蚀、循环水腐蚀、设计缺陷、制造缺陷及密封泄漏是导致炼化装置换热器泄漏的重要因素;

(2)为有效避免因腐蚀原因造成的换热器管束泄漏,应加强装置运行过程中工艺防腐措施及循环水系统管理,严格按工艺控制指标进行操作,尤其是注剂、注水及碱洗等部位的工艺管理;

(3)加强换热器的设计、制造及密封垫片采购、安装等环节进行质量把控,避免设备本体缺陷造成的泄漏;

(4)对烯烃联合车间苯乙烯装置、芳烃装置的蒸汽系统压力、流速及温度进行检查,实际使用状况与设备、管线的设计值是否匹配;

(5)因腐蚀、冲刷原因引起的换热器泄漏,在检修过程中应对管束进行涡流检测,对于减薄严重的管束同时进行处理,可降低再次发生泄漏的概率。