一步法预硫化型Ni-MoAl2O3催化剂的性能研究

2019-01-31于海斌彭雪峰张景成孙彦民臧甲忠宋国良

于海斌,彭雪峰,,张景成,南 军,孙彦民,臧甲忠,宋国良,辛 峰

(1.中海油天津化工研究设计院有限公司,天津市炼化催化技术工程中心,天津 300131;2.天津大学化工学院)

目前,加氢催化剂器外预硫化技术[6-7]主要是采用先制备氧化型加氢催化剂,再以含硫化合物对其进行预硫化的两步法来得到预硫化型加氢催化剂,存在制备工艺复杂、硫化剂成本高且易燃和需要特殊保存的缺点,因此有必要进一步改进现有的预硫化技术。本研究采用低成本的水溶性硫化物为硫化剂,通过一步法简单高效地制备预硫化型Ni-MoAl2O3催化剂FS-1,并对其进行表征和加氢脱硫脱氮性能评价。

1 实 验

1.1 催化剂的制备

氧化型加氢催化剂的制备:将金属盐和各种助剂按一定比例配制成Ni-Mo-P浸渍液A,通过等体积浸渍法浸渍到氧化铝载体上,经干燥和焙烧后,得到氧化型Ni-MoAl2O3催化剂FO-1。

预硫化型加氢催化剂的制备:在上述Ni-Mo-P浸渍液A的基础上,加入一定量的水溶性复合硫化物,通过等体积浸渍法浸渍到氧化铝载体上,在一定温度下干燥,得到一步法预硫化型Ni-MoAl2O3催化剂FS-1。

1.2 催化剂的表征

采用Micromeritics公司生产的ASAP2020C全自动物理化学分析仪测定载体和催化剂的比表面积和孔结构数据;采用日本理学公司生产的DMAX1200型X射线衍射仪进行XRD表征;采用日本电子株式会社生产的JEM-2100型场发射透射电镜进行高分辨透射电镜(HRTEM)表征,通过对各催化剂HRTEM图片中500个以上的二硫化钼晶粒尺寸进行统计来计算二硫化钼片晶的平均堆垛层数和平均长度[8-9]。

1.3 催化剂的性能评价

以焦化汽油为原料,在100 mL高压加氢固定床反应器上对催化剂进行性能评价,其中,对FO-1先以二甲基二硫醚(DMDS)为硫化剂进行程序升温硫化(以30 ℃h的速率由室温升至120 ℃,恒温2 h;以20 ℃h的速率由120 ℃升至230 ℃,恒温6 h;以10 ℃h的速率由230 ℃升至320 ℃,恒温4 h,硫化结束,总时间为30 h左右),而对FS-1则直接程序升温活化(以30 ℃h的速率由室温升至320 ℃,总时间为10 h左右),然后在一定工况下进行活性评价,并取样测定硫、氮含量。

2 结果与讨论

2.1 载体及催化剂的物化性质

载体及催化剂的物化性质见表1。由于浸渍了一定量的Ni、Mo活性金属,FS-1和FO-1与载体相比,其孔体积、比表面积和孔径均有不同程度的降低;由于FS-1未经过焙烧,使得新鲜剂FS-1(fresh)的孔体积和孔径虽与FO-1(fresh)相近,但FS-1(fresh)的比表面积只有188 m2g,比FO-1(fresh)的比表面积小14 m2g;与新鲜剂相比,使用后的催化剂FS-1(used)和FO-1(used)的孔体积、比表面积和孔径均有所下降,但FS-1(used)的孔体积、比表面积和平均孔径分别比FO-1(used)大0.04 mLg、22 m2g和0.3 nm。

一般而言,孔径会影响馏分油加氢催化剂的性能:孔径过大会降低载体的比表面积,从而影响活性组分在催化剂表面的分散度,过小的孔径则可能会使反应受内扩散控制而限制催化剂的活性,因此,馏分油加氢催化剂的适宜孔径一般为4~10 nm[10]。与FO-1(used)相比,FS-1(used)的孔径分布在4~10 nm内的孔的比例更高,且小于4 nm的孔的比例更低(见表1),这种有效孔径集中分布有利于催化剂床层反应稳定,避免积炭,延长催化剂的运行周期[11]。

表1 载体及催化剂的物化性质

2.2 XRD表征

图1为载体、FO-1和FS-1的XRD图谱。由图1可见,FO-1(fresh)与载体的衍射峰类似,主要是γ-Al2O3的晶相衍射峰,说明活性金属较好地分散于载体上[12]。FS-1(fresh)的XRD谱图除了γ-Al2O3的晶相衍射峰外,还有少量助剂峰,这些峰在FS-1(used)的XRD谱图中消失,而在2θ为14.4°,33.5°,39.5°,58.6°处依次出现了归属为MoS2(002),(101),(103),(110)晶面的特征衍射峰,且峰强度大于FO-1(used),说明采用一步法预硫化原位分解制备催化剂的工艺比传统的氧化型催化剂加氢反应器内硫化工艺,更易形成多层MoS2,这种多层结构在一定范围内可能具有更高的加氢活性[13-14]。

图1 载体及催化剂的XRD图谱 —FS-1(used); —FO-1(used); —FS-1(fresh); —FO-1(fresh); —载体

2.3 HRTEM表征

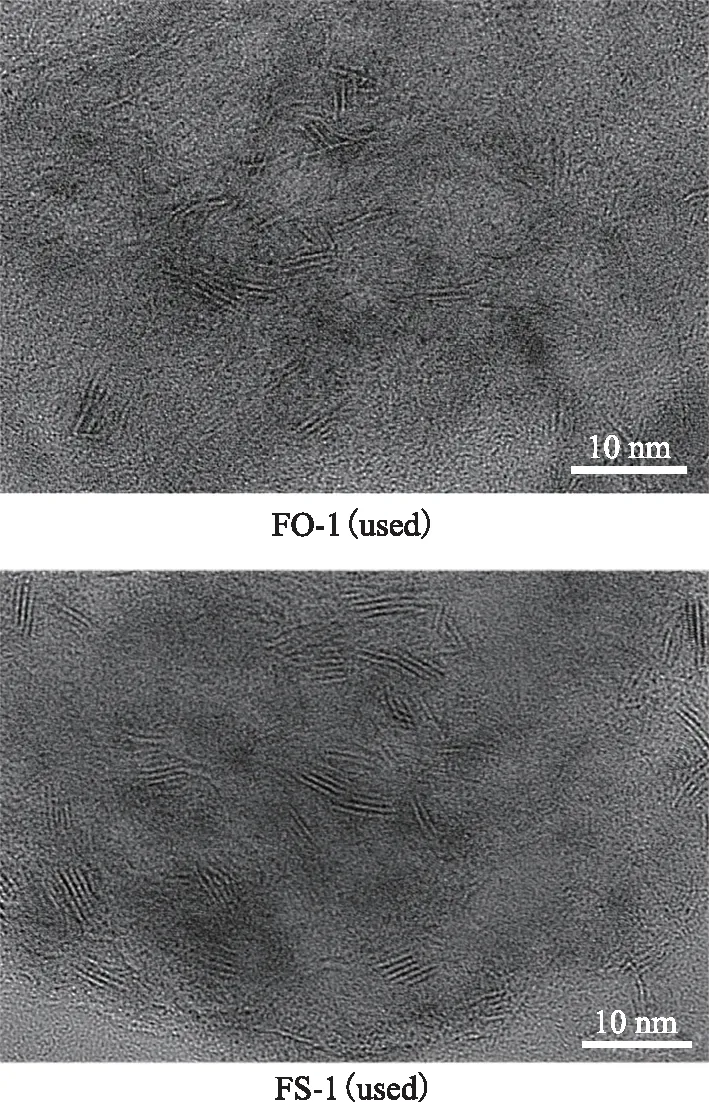

图2为FO-1和FS-1使用后呈硫化态时的HRTEM照片。图3为由统计结果得到的催化剂中活性相片晶的堆垛层数分布,图4为催化剂中活性相片晶的长度分布。

图2 硫化态催化剂的HRTEM照片

图3 催化剂中活性相片晶的堆垛层数分布■—FO-1(used); ■—FS-1(used)。图4同

由图3可见,FO-1(used)和FS-1(used)催化剂活性相片晶在各堆积层数内的比例各不相同,FO-1(used)的活性相片晶堆积层数主要集中在1~3层,而FS-1(used)活性相片晶堆积层数主要集中在2~4层,通过计算得出FO-1(used)和FS-1(used)活性相的平均堆垛层数分别为2.4和3.3。

图4 催化剂中活性相片晶的长度分布

由图4可见,FO-1(used)中活性相片晶长度在0~4 nm的比例大于FS-1(used),而FS-1(used)中片晶长度在4~10 nm的比例较高,FO-1(used)和FS-1(used)活性相的平均片晶长度分别为3.5 nm和3.9 nm。

上述统计结果显示,FS-1比FO-1的活性相片晶堆叠层数和片晶长度均有所增加,说明载体与一步法预硫化型催化剂活性相之间的相互作用有所降低。

2.4 催化剂加氢脱硫脱氮性能评价

以焦化汽油为原料,在温度290 ℃、压力2.6 MPa、体积空速2 h-1、氢油体积比200的条件下对催化剂FS-1和FO-1性能进行评价,所用焦化汽油原料及产品性质见表2。由表2可见:采用FS-1对焦化汽油加氢后的产品硫质量分数为14 μgg,脱硫率为99.0%,氮质量分数为6 μgg,脱氮率为94.9%;而采用参比剂FO-1对焦化汽油加氢后的产品硫质量分数为21 μgg,脱硫率为98.5%,氮质量分数为9 μgg,脱氮率仅为92.4%。即一步法器外预硫化型加氢催化剂FS-1对焦化汽油的脱硫脱氮活性均优于氧化型参比剂FO-1。

表2 焦化汽油原料及产品性质

根据文献[15-16]报道,硫化态催化剂的催化活性与MoS2的堆叠层数有关,一般而言,堆叠层数适量增加有利于提高催化剂活性。与氧化型催化剂FO-1相比,一步法预硫化型催化剂FS-1的金属堆垛层数较高,片晶长度适中,更易形成高加氢活性的Ⅱ型Ni-Mo-S相,有利于反应原料中硫化物和氮化物克服空间位阻吸附在活性中心位上发生脱硫脱氮反应,这可能是其加氢脱硫脱氮性能略优于FO-1的主要原因,此外,按照文献报道的方法[17],测得评价后FO-1(used)的硫化度为83%,而评价后FS-1(used)的硫化度为86%,更高的硫化度可能也是FS-1的活性优于FO-1的原因之一。

3 结 论

(2)以水溶性硫化物为硫化剂,可通过一步法简单高效地制备具有良好加氢脱硫脱氮性能的预硫化型催化剂,这为今后开发低成本、高效率的预硫化技术提供了一定的指导和借鉴。