海上采油平台电动吊车力矩仪改造

2019-01-31张英杰

张英杰

(中海石油(中国)有限公司天津分公司辽东作业公司 天津300457)

1 力矩仪介绍

力矩仪是应用于臂架型起重机械的安全监测和保护装置,其功能是实时监测吊车各项数据,反映吊车运行状态,在吊车处于危险状态时,对驾驶员进行报警提醒,并在达到报警值控制吊车动作,以达到保护驾驶员和设备的目的。力矩仪最基本的检测数据有:主钩重量、副钩重量、臂杆角度,并根据需要配置风速、温度检测装置。

主副钩重量及臂杆角度在不同工作半径时工作重量不同,需要根据负载曲线(图1)设计不同的预警上下限及控制上下限。

预警信号:音响预警信号持续时间应大于等于5s,并与控制信号有明显区别。灯光预警信号应使用黄色,必须在司机视野范围内清晰可见。

控制信号:音响报警信号应与起重机环境噪音有明显区别,距发音部位1m及在司机位置测量均不应低于75dB(A)。灯光报警信号应使用红色,必须在司机视野范围内清晰可见,同时控制吊机动作。

图1 电力吊车负载曲线Fig.1 Load curve of electric crane

2 海上平台现有力矩仪存在的问题

吊车起重设备是平台上危险性较大的设备,一旦发生事故,往往造成严重后果,因此起重设备的安全问题,历来都受到高度重视。力矩仪是最重要的安全保护装置之一,实践证明,正确选用和维护力矩仪,可以减少甚至杜绝起重设备因超载超幅引发重大的责任事故,保障起重设备的安全运行。

某平台吊车力矩仪自投产以来已使用4年,在使用中暴露出许多问题。如力矩系统数值产生不规律的漂移,具体表现为吊车指重突然归零,或指重明显高于实际值,其拉力探头均为轴销式结构,平台现场不具备拆卸检修的条件,同时其背光灯还出现故障,导致夜间吊车司机辨识参数困难。这对平台吊装作业安全性产生了极大的影响,任其发展可能引发吊装和人身伤害事故。

2.1 角度传感器

电吊角度传感器内采用减震硅油减震,随着使用时间增长,密封失效导致硅油泄漏,显著影响了角度传感器的减震效果。当吊车在运转过程中震动较大时,角度示值偏差较大,在临近控制角度使用时,不仅会影响到设备使用的稳定性,还可能导致控制信号误触发,影响吊车运转的安全可靠。

2.2 重量传感器

原型号传感器(图2)在连续几年的使用后,由于元件压迫形变,产生了一定的重量偏移,导致示值偏差,不能正常反应吊装重量。由于平台定期对污油罐进行吊装,如果重量传感器不能如实反映重量,一旦吊装超重导致钢丝绳断裂,污油罐入海,可能会导致严重环保事故,隐患极大。

由于原力矩仪提供的标定方式无法完全消除物理因素造成的测量误差,且其安装位置选在定滑轮处,位置狭小危险,无法拆卸更换,无论是正常操作还是检修都存在工作人员的人身安全隐患,对重量传感器的改造换型迫在眉睫。

图2 原型号轴销传感器安装位置Fig.2 Location of axle pin sensor

2.3 风速传感器

该平台电吊安装于驾驶室上方,高度较低。由于安装位置不当,当吊臂处于正常角度时会对风速起到阻挡降低作用;同时位于吊车北侧的钻机模块顶部高度高于风速仪位置,当风向由北向南时,风速仪被遮挡,无法正确反映风速。

当风速仪不能如实反映风速时,会影响驾驶员对海况的判断,一旦风速仪产生误判,在大风天气进行吊装作业,存在着严重的安全隐患。

2.4 下位机及显示仪表

原型号下位机功能单一,仅能将传感器输入信号进行简单处理后汇入PLC,对传感器采集数据无优化处理功能,对如雷击、断电等非常情况无应对措施,并且一旦发生异常情况,下位机无响应保护机制,无法保证设备的完好性和可靠性。另外,下位机不具备报警记录及数据存储功能,不利于维修人员检修判断故障。

自投产以来,显示仪表背光灯多次出现故障,在阴暗天气及夜间无法清晰显示数值,不利于驾驶员对吊车运转状况及时判断,易误判导致不安全后果。

3 力矩仪改造及选型

力矩仪是电子综合测量技术在吊机上的具体应用。起重力矩限制器的设计,首先必须满足国家标准GB 12602—2009《起重机械超载保护装置安全技术规范》的要求,同时根据平台的实际情况,做到稳定可靠、功能全面、使用简单、显示直观。

力矩仪在近几年里发展较快,呈现出以下几个特点:主机集成化、智能化程度越来越高;显示器采用多窗口、大屏幕;外观更加精美;安装调整简捷,产品的可靠性有了大幅度提升。

经过多方比较,平台吊车最终选用宜昌微特电子设备公司的力矩限制器产品,其产品融合了多种功能,传感器安装或拆卸检修方便,使用可靠。

3.1 角度传感器

新选型角度传感器为JD-180系列角度传感器,由电位器和摆锤组成,可装在起重机的吊杆上,臂杆对地的角度通过重锤带动电位器旋转来测定。当臂杆处于不同角度时,重锤带动相应电位器始终垂直于水平位置,电位器旋转使其可移动电刷位移,改变相应阻值。输入15V电压后,由于不同角度下阻值不同,输出不同电压,其输出信号经过放大和调零电路变成标准的模/数转换电压。额定输出DC 3~6.9V,对应0~90°。

为了减小震动对角度检测产生影响,在传感器内填充减震硅油并进行密封。安装方式采用右装式,在原位置采用原螺栓固定孔。

3.2 重量传感器

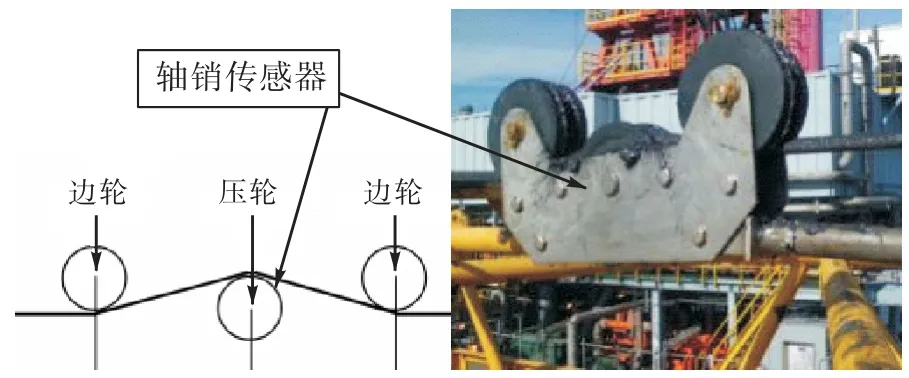

重量传感器采用轴销传感器,其安装在吊钩定滑轮处,定滑轮压在传感器上,当钢丝绳受力后,定滑轮也随之受力,轴销传感器根据定滑轮受力的大小而产生不同程度的形变,从而测量出当前的实际重量。

换型后重量传感器采用三滑轮取力式轴销传感器,如图3所示。轴销传感器安装于压轮轴心处,在钢丝绳受力时,形变体将形变传递给电阻应变片,应变片的变化值通过放大和A/D转换送给CPU。采用此重量传感器,易于维修人员拆卸及检修操作,同时可靠性也大为提升。

图3 换型轴销传感器示意图Fig.3 Schematic diagram of sensor for changing axle pin

3.3 风速传感器

本次改造在不拆除原有风速仪的前提下,在吊车顶部新添加一台风速仪,采用双风速信号输入驾驶室,使驾驶员对风速信号的判断参考更加准确,排除安全隐患。

选型采用的风速仪是一种新型智能式风速监控仪,通过风速传感器,采集的风速信号输出36个脉冲/圈的脉冲信号,并在下位机中将脉冲信号转化为风速,实时显示实际风级与风速,当实际值达到其设定值时,发出声光报警信号,给出开关量输出。

3.4 下位机及显示仪表

3.4.1 下位机主板

如图4所示,WT-W650型力矩限制器仪表主机板采用全合一CPU主板,将系统全部硬件(CPU、A/D转换、EPROM、EEPROM、控制器及其他)都集成到一块板上,具有极高的可靠性和抗干扰能力,其具有以下特点:

①将全部现场仪表汇总到下位机中进行信号转换,并将相应的报警和控制信号输出给PLC。

②主机板设有自恢复电路WATCH DOG,当程序进入死机状态时能自动恢复。

③采用SD卡形式存储、导出历史数据,便捷可靠。

④具有防雷击模块,在雷击瞬间断电以保护设备安全。

⑤采用DC18~36V与AC100~240V双电源设置,可单独使用任意电源,也可同时使用双电源以防任一电源断电。

图4 下位机主板实物图Fig.4 Physical diagram of the lower computer main board

换型后的主板具有多种保护功能,显著增强了力矩仪工作的稳定性,具有更高的可靠性和抗干扰能力,同时增加了报警及各项数据的存储显示功能,便于维修人员对故障的查找判断。

3.4.2 驾驶室显示仪表

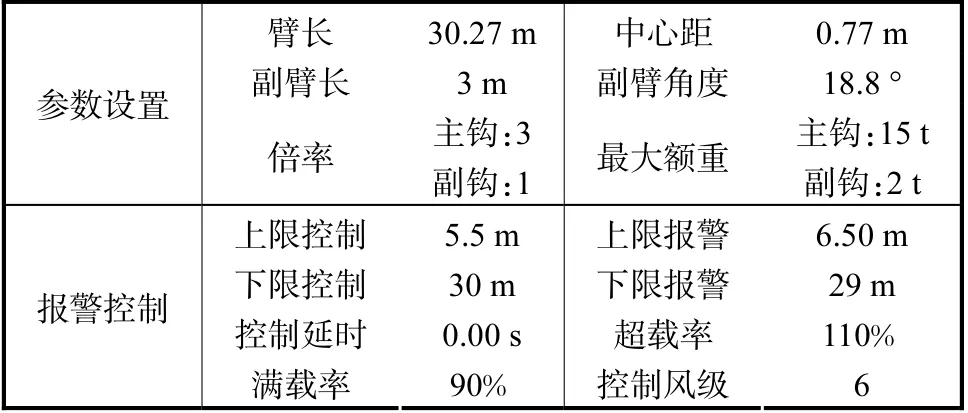

换型后显示仪表为彩色触摸屏,显示清晰、功能齐全,并具有多种界面及亮度调节,优化了人机交互界面,更加有利于驾驶员对当前吊机工况的判断。显示仪参数如表1所示。

表1 参数设置Tab.1 Parameter settings

4 试重运行验收

根据GB 12602—2009《起重机械超载保护装置安全技术规范》和CCS的验收要求,改造完成后对平台吊车进行试重检测,其满足国家规范及现场运行要求,试验负荷表如表2所示。

5 力矩仪改造换型优势

①仪表显示功能:由黑白显示更换为彩色触摸屏显示,由单一显示增强为各类数据与各类信息一屏显示。

②仪表调试:原仪表调试复杂且需要多点标定,唤醒后调试简单,单点标定即可,直观且一目了然。

③断电保护功能:原力矩仪无意外断电数据保护与自恢复和备份功能,换型后内部本身有备份功能,主机板设有自恢复电路WATCH DOG,当程序进入死机状态时能自动恢复。

表2 负荷试验表Tab.2 Load test table

④损坏保护:原传感器未做损坏保护,换型后各传感器均采用损坏保护,不管是传感器本身还是信号线故障,仪表会直接报警控制。

⑤数据存储:原力矩仪无吊重、超载数据储存黑匣子记录功能,换型力矩仪带操作黑匣子记录功能,对危险操作可返回查看。

⑥电源输入:原力矩仪电源单通道输入、无防雷击保护,换型后具有双通道宽电源输入(DC18~36V与AC100~240V)功能,防雷击与短路保护。

力矩仪是保障吊车安全运行的重要设备,因此对其运行的稳定性及可靠性要求严格。通过本次力矩仪改造,平台维修团队自主选型,在短期时间内高效完成电缆铺设、仪表安装调试等工作,消除了原力矩仪存在的一系列问题,排除了安全隐患,并在此基础上根据现场实际,与相关技术人员沟通设计了如采用双风速仪等更加全面的保护措施,为确保吊车的安全运行提供了更确切的保障,保证了平台健康安全环保设施的完善。