供应链视角下的整车公路运输日计划优化模型

2019-01-30,,

,,

(西华大学汽车与交通学院,四川 成都 610039)

2016年全球汽车销量9385.64万辆,其中中国为2802.82万辆[1]。整车供应链中分销物流对加强制造企业竞争力具有越来越重要的作用。现有研究中,整车物流大多围绕两个问题来开展:装载问题、配送路径优化问题。装载问题中更多考虑装载的实际技术要求,通过优化技术或仿真技术以达到最大化装载量[2-4]。配送路径优化问题更多考虑协同配送降低成本,都是单纯从承运商角度出发[5-8]。现有研究也同时考虑前述两个问题的优化方法[9-12]。但大多数模型在目标与约束上存在对实际问题的过于简化,一个共同点是:需求是确定的,运力供给也是确定的,目标是最大化订单完成率或最小化成本,实际运作中多数情况与此不符。首先,需求在日计划中是不确定的。对于所有BTS(build to stock),库存不足时需要从销售角度更多地考虑订单的交付顺序,库存充足也可以从时间上集结同一目的地的零散需求以获得运输经济性。对于生产模式基于BTO(build to order),从运力可得性以及经济性考虑,需求也不一定要在当日计划中满足。其次,基于可靠性和效率的原因,制造商一般会将同一地区的运输需求交与多家承运商,根据运输合同和物流绩效确定市场份额,日计划中需要在当日可用运力基础上满足承运商管理的特定规则。同时,由于实际当中承运商在不同线路资源和运作成本的差异,导致承运商线路和区域分配合同较为复杂,结果是总运力给定的前提下,特定区域可供使用的运力也是不确定的。再次,在整车分拨物流中,许多整车主制造商拥有更多的决策权,往往直接决定轿运车选型和配载计划,从而决策主体是制造商,决策目标是供应链目标最优化,而不是由第三方承运人决策,完成给定任务下成本最小化问题。最后,随着国标GB1589-2016的实施,对双排装载的限制,使配载方案可行性问题变得简单,日计划中将发运计划和配载计划分开变得可行,不再需要同步优化。

综上考虑,本文在某整车制造企业分拨物流信息化项目中提出基于供应链视角的商品车公路运输日计划优化模型,综合考虑订单交付管理、承运商管理、成本管理等核心要素,以满足整车分拨物流实际运作需求,并以实例验证该模型及方法的实效性。

1 日计划优化系统框架

1.1 问题描述

某整车制造厂中国大陆有3个制造基地,年产量50万辆,生产模式为BTS。该公司将销售市场划分为不同区域,经销商按照重要性分成不同级别,销售订单按紧急程度分为紧急订单、加快订单及普通订单。销售的车型有时也会根据区域竞争的需要在不同区域间确定不同的优先供应系数。公司会根据承运商特定线路运输特定商品车型的报价以及物流绩效,选择几家承运商,并确定可以承运的市场区域及该区域内需求百分比。实际排单时该百分比误差不能超过特定幅度,称之为容差限制。容差限制根据合同约定和公司承运商管理政策,在重要的城市和销售区域上执行。不同承运人的市场区域是交叉重叠的,但同一承运人的运力在不同区域是统一调配的。一条运输线路仅标记生产基地及客户所在城市,具体路径由承运商决定,制造商可以通过GPS监控。就整车制造企业而言,运输成本主要由合同按线路和商品车型约定,对非满载及卸货点数目超标的情况予以额外补偿。运输日计划的目标是在综合平衡订单优先发运规则、承运商管理规则、按期供货、尽量满载以降低运输成本的前提下,实现供应链目标最大化。满足的约束包括:可用运力、运输合同约定、运输区域及市场份额容差限制、卸货点数量限制、轿运车配载长度和重量约束。运输日计划的流程如下:1)销售人员将可以交付的订单转给计划员;2)计划员将分区的订单总量转给特定区域的承运人;3)承运人提供当日可供各生产基地调配的轿运车车型及数量;4)运行日计划优化系统。5)计划员审核修订发运计划和配载方案,制定运单。

1.2 日计划优化流程

通过对整车物流日计划的系统分析,设计如图1所示日计划优化流程。其中销售订单预处理部分拆分销售订单成仅包含单个商品车的订单,根据供应链目标计算订单目标贡献值。运力分配部分为紧急订单和加快订单预留运力,同时分配所有运力。发运计划部分考虑承运商管理规则和可用运力确定供应链最优的区域运力分配和订单发运方案。配载方案部分确定商品车在轿运车上的位置,形成装载方案,输出配载方案及运单供计划员审核。将运力分配与发运计划分为两个步骤,将有效地降低计算规模,满足日计划时效性需求。

1.3 参数与符号定义

(1)i:拆分后的订单编号。

(2)j:轿运车的数量编号。

(3)k:轿运车的车型编号;(j,k)组合对应特定轿运车车牌和所属承运商。

(4)c:目的地城市的编号。

(5)s:区域编号。

(6)m:承运商的编号。

(7)CO:所有订单集合;COs:s区域订单合集;COc:c城市订单合集;COc∈COs;COnot_pt:非普通订单集合,COnot_pt∈CO。

(8)YL:所有承运商运力集合。

(9)YLs:s区域所有运力集合。

(10)YLc:c城市所有运力集合。

图1 日计划优化流程图

(11)gsjkm=0,1:第j辆k型轿运车是否属于承运商m。

(12)PL:商品车平均车身长度。

(13)PG:商品车平均重量。

(14)l:轿运车装载商品车的纵向安全距离;根据相关规定,相邻商品车之间的纵向安全车距至少0.1 m,即l=100 mm。

(15)ps:轿运车装载可用排数。根据国标GB1589—2016,目前只允许运行 “单排车”,考虑到实际装载两层,则ps=2。

(16)PLi:订单i的商品车车身长度。

(17)PGi:订单i的商品车车身重量。

(18)CLk:k型轿运车的板车可用长度。

(19)CGk:k型轿运车的载重量。

(20)SLk:k型轿运车的车辆总数;SLm,k表示承运商m的k型轿运车总数。

(21)T:客户订单的总量。

(22)Tc:城市c的订单总量;Ts:区域s的订单总量;Tnps表示区域s的非普通订单总量。

(23)Pi:订单i的目标贡献值。

(24)α:非满载惩罚系数;若一个订单得1分,则该系数反映满载率,可根据期望平均满载率设置该值。

(25)β:多个卸货作业点惩罚系数,根据卸货点增加导致的成本增量与非满载成本增量比值设置,本文取β=0.05。

(26)u:轿运车卸货作业点的最大数目限制,根据合同约定,本文统一取5。

(27)n:严格限制市场区域份额不超过目标值的百分比。根据承运商管理规则制定,本文取5%,如果实施容差限制,则容许最大超过城市订单总量的百分之五。

(28)FEm:承运商m市场区域份额,特指某区域时,标记为FEm,s。

(29)FEs:区域订单发运不均衡惩罚系数,本文取1。

(30)FEbj:市场份额评价惩罚系数,取FEbj=1。

(31)FEbjq:承运商市场区域目标份额与计划份额的差异。

(32)FEbjc:承运商市场城市目标份额与计划份额的差异。

(33)FEbj_key:市场份额目标评价开关值系数,由市场份额评价惩罚系数FEbj决定。

(34)KFm,s:承运商m在s区域是否有运输合同。

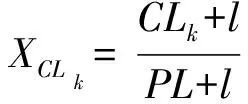

(35)Xk:第k型轿运车满载平均装载商品车数量,估算方法为:

根据轿运车板车可用长度限制,求得装载商品车的数量

(1)

根据轿运车载重量限制,求得装载商品车的数量

(2)

Xk= min(XCLk,XCGk) 其中,Xk∈Z+

(3)

2 日计划优化模型

2.1 订单排序值计算

订单排序值反映订单优先发运的供应链价值,根据订单交付规则,对多条规则反映的多个不同供应链目标采取线性加权确定。订单交付规则包括先下单先交付、紧急订单优先交付、高级别客户优先交付、重要市场区域优先交付、尽量按期交付、尽量满载发运等。排序函数表达式为

Pi=q·di+yi+p·Ti

(4)

式中:i为订单编号;Pi为订单i优先交付的目标贡献值;di为订单i客户下单时间距离当前日期的天数;yi为订单i优先级目标值,已知值由商务根据订单紧急程度、客户及目标市场重要性确定;p为订单延期的惩罚系数;q为订单下单日期优先系数;Ti为订单i延误的时间,

Ti=ti-ri,

(5)

其中:ri为要求交货日期距离当前计划日期的天数,ti为订单i对应线路合同约定的运输时间。当不考虑提前交付的负面影响时可取

2.2 运力分配模型

运力分配阶段将承运商运力预分配到区域,在满足各区域紧急和加快订单的前提下尽量完成更多的订单,同时考虑各区域市场订单发运总量均衡以及各承运商运力分配与市场份额保持相对均衡。

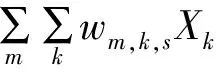

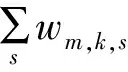

决策变量:表示承运商m派往s区域k型轿运车数量。

约束条件的建立

1)区域运力必须保证完成非普通订单:

(6)

2)运力限制:

(7)

3)运输合同限制:

wm,k,s≤KFm,sSLm,k

(8)

2.3 发运计划优化模型

在前述运力分配的基础上,对每个区域建立发运计划优化模型,将订单与运力匹配,满足装载限制、卸货点限制、运输合同约束以及容差限制的条件下,尽量发运更多高价值订单,同时考虑各承运商运力分配与市场份额保持相对均衡。

1)决策变量。

xijk=0,1:订单i是否装载到第j辆k车型轿运车。

yjkc=0,1:第j辆k车型轿运车是否使用于城市c。

Zi=0,1:拆分后的订单i是否交付。

ysjk=0,1:是否使用第j辆k型轿运车。

yjkω=0,1:第j辆k型轿运车是否计划到卸货作业点ω。

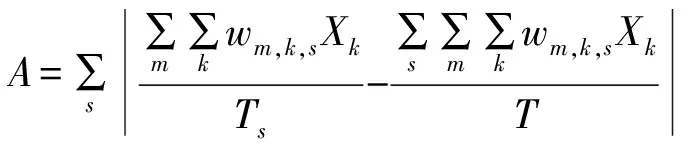

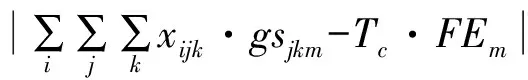

承运商管理中,若特定城市存在市场份额要求,则所有承运商实际份额与目标份额差异值的函数表达式为:

(9)

类似,可计算区域份额偏差FEbjq。

区域范围内实施容差限制时,则容许承运商当日运输量最多超过区域订单总量的百分比,或一辆板车装载的最大商品车数量。其取值为:

Ys=max(Yor_s,Yyl),其中Yor_s=Ts·n;

Yyl=maxXk

(10)

针对特定城市实施容差限制时,有承运商当日运输量超过部分上限,取值为

Yc=maxYor_c,Yyl,其中Yor_c=Tc·n

(11)

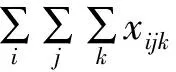

2)目标函数。

(12)

式中:第一项为订单交付价值最大化,第二、三项为市场份额未达标的惩罚,第四项为非满载惩罚,第五项为卸货点数量惩罚。

3)约束条件。

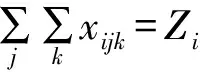

①订单i是否进行装车,其约束条件为:

(13)

②对轿运车板车可用长度的限制:

(14)

③对轿运车载重量的限制:

(15)

④对卸货作业点进行约束限制:

(16)

⑤轿运车派往c城市才能装载该城市的订单:

xijk≤yjkc∀i∈COc,j,k∈YLs,c∈C

(17)

⑥如果承运商在区域内特定城市c没有市场份额,其约束条件为:

yjkc=0

(18)

⑦区域市场份额容差限制

(19)

⑧城市市场份额容差限制:

(20)

⑨有预留运力的区域,非普通订单必须装载:

Zi=1 ∀i∈COnot_pt

(21)

3 程序设计与实例验证

采用IBM ILOG CPLEX Optimization Studio建模语言,运用Eclipse Java Neon生成Java包嵌入SAP整车运输管理系统。原始数据从Oracle数据库读取,CPLEX中OPL建模调用Cplex算法引擎,根据模型及参数结构特点,Cplex指数规划开始算法选取对偶单纯型法,分支节点选择策略为最佳界限搜索。主要流程为:

1)从商务角度进行订单处理,按照业务规则,计算订单排序值。

2)将销售订单分拆成只有一台商品车的订单行,并建立单台车与订单号的关系,然后才对订单进行加载处理。

3)处理非普通订单,预留运力,运行运力分配子模型。

4)分区域循环调用发运计划优化子模型。输出日计划优化方案,统计各项运营指标。主要分为两个阶段: 第一阶段,由多家承运商共同承运的区域;第二阶段,由独家承运商承运的区域。

5)根据每辆轿运车的发运清单,设置配载方案。

6)计划员校核配载方案,针对不合理部分进行人工修订。

本文选取D整车制造企业2016年8月一个基地的数据作为日计划需处理的总量,以校验模型和系统的计算能力。包含销售订单1520份,商品车28种,共5297辆,6家承运商,14种轿运车型总计245辆,销售区域31个。在Intel(R)Core(TM)i5—3230M CPU@2.60 GHz,内存8.00 GB的Windows 7 操作系统环境下,对实例进行求解。

图2 Cplex求解统计信息图

结果表明求解耗时大约171 s,满足日计划时效性要求。相较于人工调度模式,不仅节省了人力,也减少了对计划员的经验依赖,能够更好地均衡相互冲突的多个供应链目标以及不同的订单交付规则。

4 结论

本文所建立的商品车公路运输作业日计划优化模型和系统,综合考虑了包括订单商务及物流上的优先级、承运商管理规则、提高满载率等多个供应链目标,且通过运力分配和发运计划两阶段模型有效降低了问题的规模,能够快速生成较为合理的配载和发运计划,有效地综合考虑了销售支持和承运商管理的诸多实际因素,且满足时效性要求。