熔融富铌渣电解提铌的试验研究

2019-01-30许继芳李建朝张捷宇

许继芳 杨 莹 李建朝 张捷宇 陈 瑶

(1.苏州大学沙钢钢铁学院,江苏 苏州 215021;2.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072)

铌及其化合物具有熔点高、耐蚀性好、导热性好等特性,在钢铁、航空航天、超导等领域广泛应用。随着应用领域的不断扩大,对铌的需求也日益增加,因此,铌资源的开发和利用具有重要意义。我国包头白云鄂博多金属共生矿,含有丰富的铁、稀土和铌,但由于矿床中铌矿和铁矿共生,紧密镶嵌,铌品味低,提取难度很大[1]。特别是以钢铁生产为导向的选冶工艺形成大量难以高效分离和利用的富铌渣。现行富铌渣中铌资源的分离提取主要可分为火法工艺和湿法工艺。火法工艺包括气体还原(H2、CO等)、铝热还原、选择氯化法等[2]。湿法工艺包括酸浸法、碱浸法、氯化分解法等[3]。但上述方法或涉及到酸碱废弃物的处理,或效率不高,或含铌产物不易处理,或对设备腐蚀性较强等问题,一直未能有效解决从富铌渣提铌的技术难题,制约着铌资源的利用。

电解提取冶金因具有较好的选择性,较高的能量效率,反应过程易于调控,有利于资源综合利用等优势而备受青睐[4]。近年来,熔融氧化物电解技术的兴起,为实现从复杂熔融氧化物中直接提取分离难熔金属提供了新思路[5-6],在电解熔融氧化物制备金属及合金[7-8]、功能材料[9]等领域广泛应用。本课题组结合富铌渣特点,综合比较各种富铌渣中铌资源提取分离方法,提出采用熔融氧化物电解方法,进行富铌渣中铌元素电化学选择性还原和分离[10]。

前期研究中,以富铌渣中的主要成分SiO2、CaO、FeO和Nb2O5为例,从理论上分析从含铌渣电化学选择性提取铌资源的可行性,讨论可能存在的化学反应及其优先程度,分析电解过程中熔渣组元活度和含量变化对电解过程的影响[11]。在此基础上,本文对SiO2-CaO-FeO-Nb2O5含铌渣体系进行熔融氧化物电解试验,研究电解电势、熔渣组成等因素对富铌渣电化学还原率的影响;通过对熔融氧化物电解过程进行分析,利用等效电路来描述带电粒子迁移过程,建立了富铌渣电化学还原过程中的控制方程,并通过试验结果进行验证,为富铌渣中铌的电化学提取分离提供依据。

1 试验材料与方法

采用预熔-混合方法配制渣样,渣中铁氧化物含量按照“全铁法”由Fe3O4进行折算。试验试剂为分析纯SiO2、CaO和Nb2O5粉末试剂,均在950 ℃煅烧30 h,以去除水分、挥发物杂质等。首先配制碱度为1.0的预熔母渣;处理后的粉末试剂在行星球磨机混匀,然后进行压片;压片后的试样装入坩埚,在1 550 ℃高温炉中保温2 h使其熔化均匀;将熔化的渣样淬冷、捣碎、研磨、筛分(颗粒尺寸<0.150 mm)和干燥,制备预熔母渣。将预熔母渣与分析纯Nb2O5粉末试剂和Fe3O4粉末试剂按所确定的比例在行星球磨机混匀。然后经玛瑙研钵研磨、筛分和干燥,制备含铌熔渣。

熔融氧化物电解试验在高温管式炉中进行,试验装置示意图如图1所示。将盛有含铌熔渣的刚玉坩埚放于刚玉材质的保护坩埚中,在高温炉中加热至1 500 ℃,熔渣质量约20 g。试验过程中充入纯氩作为保护气,在炉腔中形成惰性气氛。将钼棒(φ2 mm)电极与直流电源(美国Agilent N5745A)连接进行恒压电解试验,并记录外电路电流,直至试验结束。试验结束后分析熔渣的化学成分,并测定熔渣中铌含量。

图1 试验装置简图Fig.1 Schematic diagram of the experimental apparatus

2 结果及分析

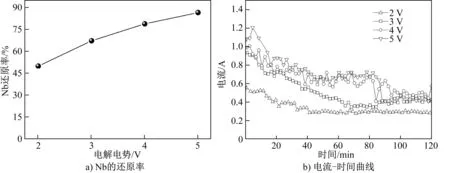

2.1 熔渣中Nb2O5含量对电化学还原的影响

熔渣中Nb2O5含量对电化学还原的影响如图2所示,电解电势为3.0 V。结果表明,熔渣中Nb2O5含量对电化学还原效率具有一定影响,随着熔渣中Nb2O5含量的增加,铌还原率由70.2%逐渐降低到65.1%;电解过程中的电流随着电解时间的延长而逐渐减小,随着熔渣中Nb2O5含量的增加而增大。这是由于试验前期,随着熔渣中Nb2O5含量的增加,离子迁移数增多,回路中电流增大;随着试验的进行,熔渣中Nb2O5含量逐渐减少,离子迁移数随之降低,电化学还原阻力增大,体系电阻增大,导致电流减小。

图2 熔渣中Nb2O5含量对电化学还原的影响Fig.2 Effect of Nb2O5 content in slag on electrochemical reduction

2.2 电解电势对电化学还原的影响

电解电势对电化学还原的影响如图3所示,Nb2O5的质量分数为5.0%。结果表明,电解电势对电化学还原效率影响较大,随着电解电势的增加,铌还原率逐渐升高,电解电势从2.0 V增加到5.0 V时,铌还原率从49.8%增加到86.5%;电解过程中的电流随着电解电势的增加而增大,且随着电解时间的延长,电流逐渐减小。电解过程中的平衡电流也随着电解电势的增加而增大,相同条件下,随着两端电势的增加,回路中的电流也增大。由于电化学还原过程中存在电路电阻和接触电势,因此试验过程中施加的电势高于理论分析电压;同时根据热力学原理可知,电解过程中SiO2、CaO等氧化物也可能电解产生活泼金属如Si、Ca等,可对铌氧化物进行金属热还原,从而提高电解效率。

图3 电解电势对电化学还原的影响Fig.3 Effect of electrolytic potential on electrochemical reduction

2.3 熔渣中FeO含量对电化学还原的影响

熔渣中FeO含量对电化学还原的影响如图4所示,Nb2O5的质量分数为5.0%,电解电势为3.0 V。结果表明,熔渣中FeO含量对电化学还原效率影响较大,随着熔渣中FeO含量的增加,铌还原率逐渐降低;熔渣中FeO的质量分数从0增加到10.0%时,铌还原率从86.5%降低到63.7%。铁氧化物具有较低的理论分解电压,1 600 ℃时,FeO的理论分解电压为0.75 V,Fe2O3的理论分解电压为0.59 V,Nb2O5和NbO2的理论分解电压分别为1.15和1.22 V,因此,熔渣中FeO将先于Nb2O5电解,Fe将先于Nb电化学还原析出[11]。电解过程中的电流随着熔渣中FeO含量的增加而增大,且随着电解时间的延长逐渐减小。电解过程中的平衡电流也随着FeO含量的增加而增大。因熔渣中的FeO将显著提高熔渣的电导率[12],在相同条件下,熔渣的电导率增加,电极两端电阻减小,回路中的电流也将增大。随着FeO含量的增加,熔渣中易于电解的氧化物含量逐渐增多,导致电流增大。但是由于FeO先于Nb2O5电解,从而降低了Nb2O5的电化学还原效率。因此,为了提高富铌渣中铌的电化学提取效率,即提高铌的还原率,应减少熔渣中FeO的含量。

图4 熔渣中FeO含量对电化学还原的影响Fig.4 Effect of the FeO content in slag on electrochemical reduction

3 富铌渣电化学还原过程中的控制模型

3.1 模型的建立

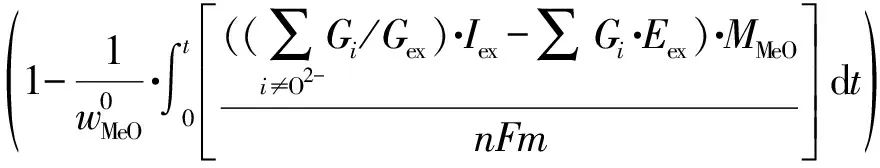

通过对熔渣电解过程的分析,并结合熔渣电解体系下电化学还原原理[13-14],建立了富铌渣电化学还原过程中的控制方程。熔渣中金属氧化物的还原率与初始浓度和电解电势、熔渣物理化学性质等关系如式(1)所示:

(1)

在富铌渣电化学还原过程的控制方程的基础上,将相应的各个参数代入方程,可预测并揭示富铌渣电化学还原率及熔渣中待电解氧化物含量随时间的变化规律。

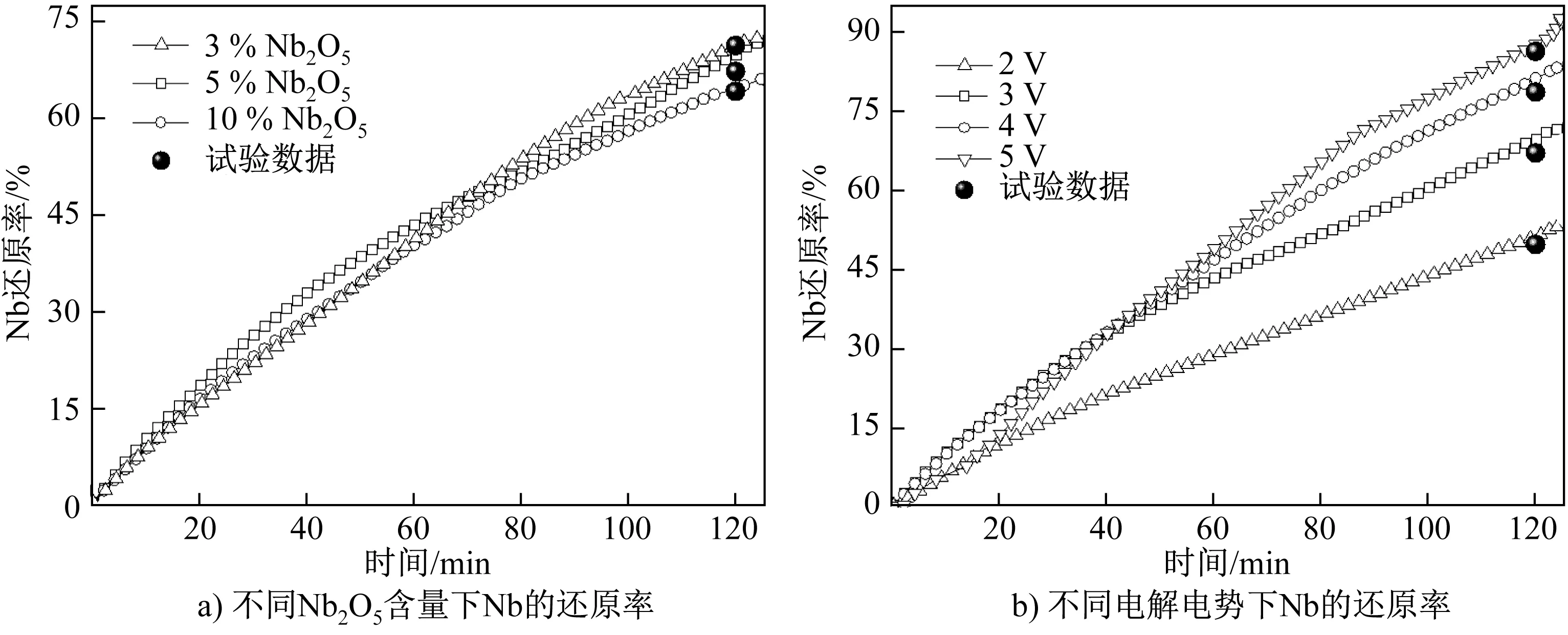

3.2 模型拟合与试验结果对比

基于富铌渣电化学还原过程中的控制方程,对比分析了试验数据与模型计算结果,如图5所示。可见,试验结果与模型计算结果基本一致,表明该模型能够较好地描述富铌渣的电化学还原过程和离子迁移过程。

图5 电化学还原的试验结果与模型计算值的对比Fig.5 Comparison of experimental results and model calculations for electrochemical reduction

此外,模型计算值高于试验结果,这是由于试验过程中存在其他元素的电化学还原过程,从而影响了铌电化学还原的效率所致。因此,通过分析模型中各个参数对氧离子迁移过程的影响,可为后续试验参数的确定提供较好的理论指导。

3.3 分析与讨论

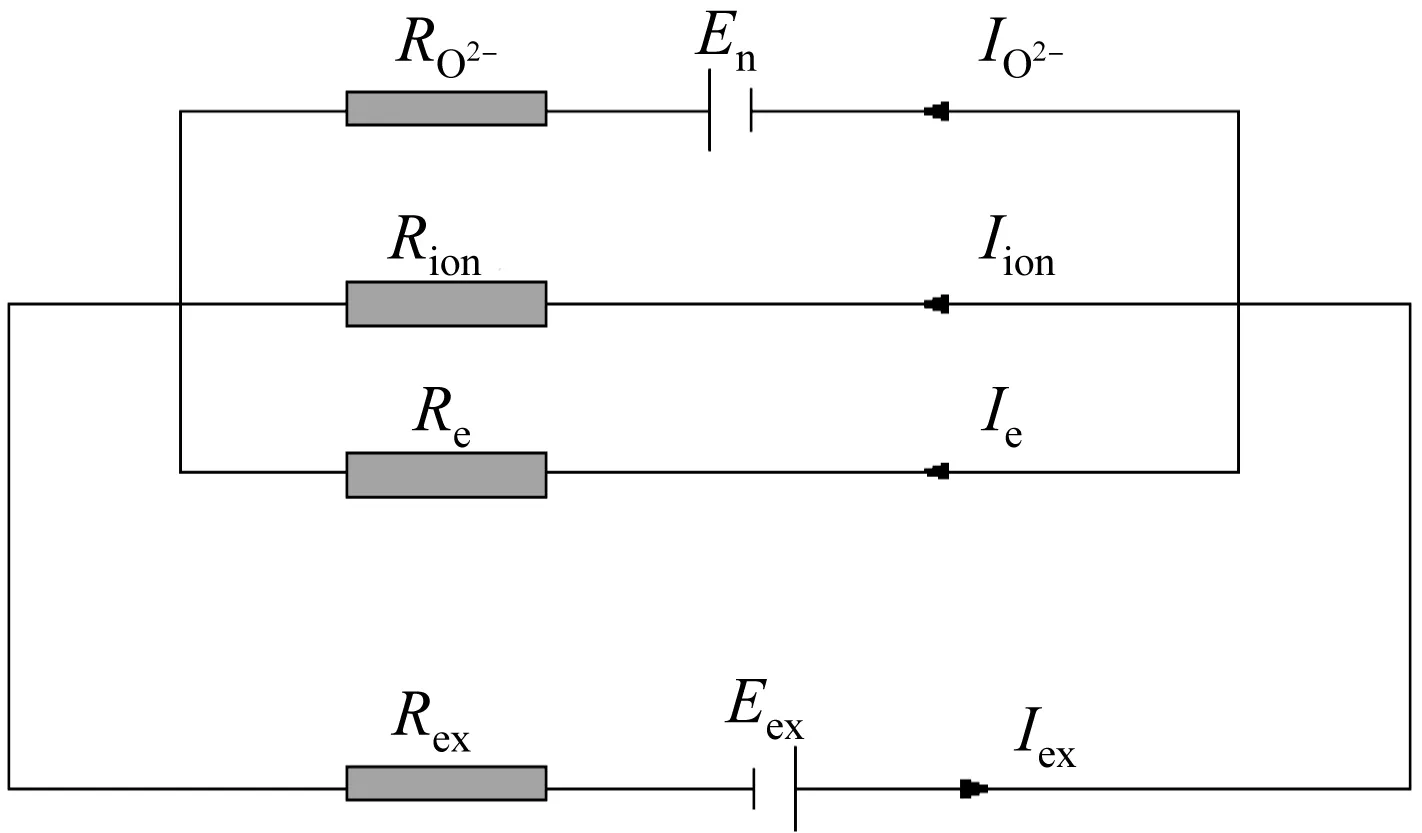

文献[15-16]曾尝试用等效电路来表示通过电解质的传输过程。考虑到直流电路中,电感元件可视作短路,电容元件可视作开路,故由界面双电层等因素所引发的电容、电感均可忽略。所以上述这些反应环节可简化为如图6所示的等效电路图。回路体系的电阻主要由4部分组成:氧离子电阻(RO2-)、渣的电子导电电阻(Re)、其他离子电阻(Rion)、外电路电阻(Rex),En为氧浓差电势。

图6 电解过程的等效电路图Fig.6 Equivalent circuit diagram of the electrolytic process

根据等效电路图,可求出电解过程中氧离子电流为:

(2)

(1)气氛氧分压的影响。当确定熔渣成分后,熔渣基本物理性质(如电导率等)将保持稳定。如式(2)所示,电解过程中还原率取决于En和Eex的大小,其中En由气相氧分压与熔渣边界层氧分压的差值决定,因此减小气氛中的氧分压,将增大电解过程中氧离子电流,促进电化学还原过程。

(2)电解电势Eex的影响。如式(2)所示,外加电势的极性决定了它是促进还是阻碍电化学还原反应的进行。从试验结果也可以看出,增大电解电势可明显提高电化学还原率,且氧在渣中以氧离子的形式传递,外加电势可以加快氧离子及金属离子在渣中的传质速率,从而促进电化学还原反应的进行[17]。此外,在较高的电解电势下,熔渣中其他氧化物组元如CaO、SiO2等也将发生电解,产生活泼金属如Ca、Si等,可对熔渣中铌氧化物进行金属热还原,从而提高电解效率。但需尽量避免熔渣中组元的大量分解,否则将影响熔渣物理化学性质的稳定和电解过程的平稳进行[18]。

(3)熔渣电导的影响。降低外电路的电导Gex和氧离子电导GO2-,可提高电解过程中的氧离子电流,促进电化学反应的进行。因此,可选择电导率较大的渣系,由于渣的黏度对离子在渣中的扩散影响很大,故应选择黏度较低的渣系。另外,熔渣碱度较高,则熔渣中自由氧离子较多,自由氧较多表示熔渣中约束较少,氧离子移动能力较好,氧离子电导率较高,故在考虑电导率和黏度的基础上应选择碱度大的渣系。

4 结论

(1) SiO2-CaO-FeO-Nb2O5含铌渣体系的熔融氧化物电解试验结果表明,熔融氧化物电解可实现富铌渣中铌的提取,且铌还原率随着电解电势的增大而提高。

(2)熔渣组成对富铌渣的电化学还原率有一定影响,随着熔渣中Nb2O5和FeO含量的增加,铌还原率逐渐降低。为提高熔渣中铌的电化学提取效率,应减少熔渣中FeO含量。

(3)通过对熔渣电解过程的分析并结合电化学还原原理,建立了富铌渣电学还原过程中的控制方程。模型计算结果与试验结果基本一致,表明该模型能够较好地描述熔渣的电化学还原和离子迁移过程。