Ni-ZrO2金属陶瓷导电性能及力学性能的研究

2019-01-30王成玉郭艳玲张捷宇

杨 阳 王成玉 郭艳玲 张捷宇

(1.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072;2.上海市钢铁冶金新技术开发应用重点实验室,上海 200072;3.上海大学材料科学与工程学院,上海 200072)

金属陶瓷是由金属或合金与陶瓷相所组成的复合材料,因此金属陶瓷兼具金属(良好的可塑性和导电性等)和陶瓷材料(高强度、抗腐蚀、抗氧化等)的优良特性[1]。在绝缘性的陶瓷基体(ZrO2、Al2O3等)中添加导电性能优异的金属(Mo、Ni、Fe等)可以有效改善材料的导电性能[2-4]。金属陶瓷的导电性能主要取决于所添加的导电相的电导率、含量及其分布等,其关系可以用连续有效介质理论[5]、离散介质模型[6]和电导率渗流模型[7]等理论模型来描述。其中McLachlan将有效介质近似理论作推广,提出通用有效介质(GEM,general effective media)方程,该方程能够很好地描述两相金属陶瓷的电导率[8-9]。

金属陶瓷的力学性能主要受其微观结构的影响。对于添加相与基体间界面结合强度低于基体晶粒结合强度的情况,金属颗粒的加入改善了金属陶瓷的烧结性能,并细化了基体晶粒,从而提高了金属陶瓷的力学性能[10-12]。张会军等[13]研究Mo-Al2O3金属陶瓷时发现,随着金属相Mo含量的增加,材料的气孔率降低,强度增加,金属陶瓷中Al2O3晶粒尺寸减小,Mo的形态从以弥散状为主转变为以连续状为主,从而有效改善了力学性能。

本文研究了镍含量对Ni-ZrO2金属陶瓷电导率的影响,并采用GEM方程对Ni-ZrO2金属陶瓷的室温电导率进行预测。同时研究了不同金属相含量金属陶瓷的温阻特性,并采用万能试验机测试了Ni-ZrO2金属陶瓷的抗弯强度,分析其力学性能的变化规律。

1 试验材料与方法

1.1 Ni-ZrO2金属陶瓷的制备

试验采用99.0%(质量分数)纯度的金属Ni粉和化学分析纯ZrO2粉。称取相应质量的Ni粉和ZrO2粉放入球磨罐中,球料比为6∶1,混合约2/3体积的酒精,使用行星式球磨机进行球磨混合,转速500 r/min,时间2 h。将球磨后的浆料放入烘箱内烘干,再将干燥后的块状物料放入研钵中,添加约5%粉体质量的聚乙烯醇粘结剂进行研磨造粒,造粒粒度为100目。采用单向压制法对不同组分的金属陶瓷粉末进行压制,随后对压坯进行常压烧结(氩气保护),烧结温度1 300~1 400 ℃,保温时间1~3 h。

1.2 电导率的测量

采用粉末冶金模压烧结法制备金属相含量为10%~80%(体积分数)的金属陶瓷试样,烧结工艺为1 400 ℃,保温2 h,氩气保护。烧结后加工试样尺寸为φ8 mm×20 mm。采用阿基米德排水法测定试样的密度。采用四电极法[14-15]测量金属陶瓷试样的常温电阻率和不同温度下的电导率,研究不同Ni含量金属陶瓷的电导率随温度变化的规律。

通过电化学工作站在电极两端输出稳定的电流I(A),利用电压采集卡测量电极柱体中部两根钼丝之间的电压U(V),电极电阻率计算公式为:

(1)

式中:S(m2)为圆柱体试样的截面积,L(m)为试样的测试长度。电导率(s/cm)为电阻率的倒数。

1.3 力学性能的测试

使用WDW-330型万能试验机测量金属陶瓷试样的室温(25 ℃)与高温(1 000 ℃)抗弯强度。试样为3 mm×4 mm×35 mm的标准试样,采用三点弯曲法,跨距为30 mm,加载速率为0.5 mm/min。

2 GEM方程简介及参数选择

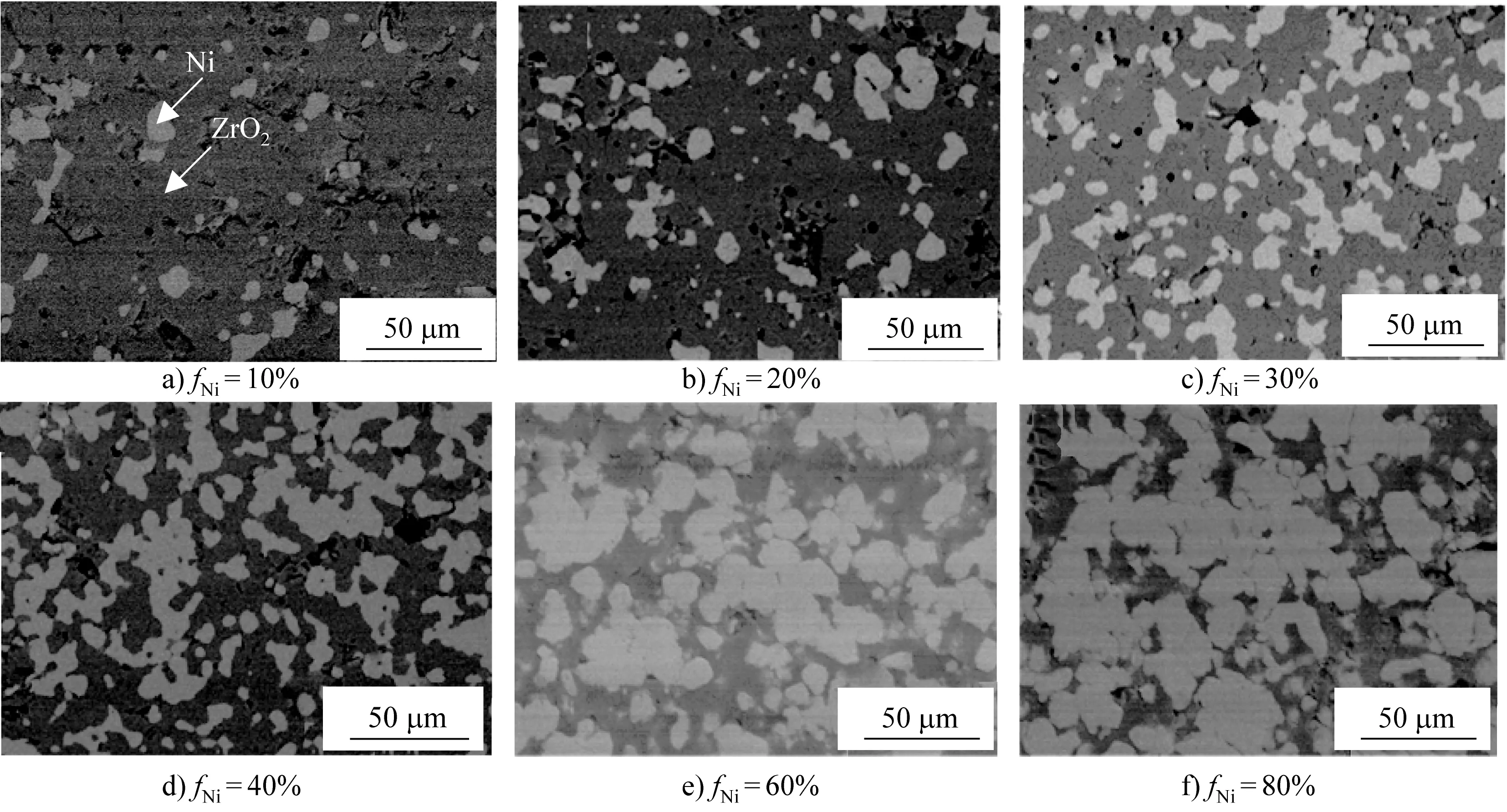

McLachlan等[8]结合渗流理论和有效介质理论推导出表征二元复合材料的电导率体积分数关系的通用有效介质(GEM)方程,依据GEM方程,Ni-ZrO2金属陶瓷的电导率可表示为:

(2)

A=fc(1-fc)

(3)

式中:σm为金属陶瓷表观电导率,σl和σh分别为低导电相氧化锆电导率和高导电相金属电导率,f为低导电相(ZrO2相)的体积分数,fc为高导电相(Ni相)的临界体积分数。A和t为结构拟合参数,t与高导电相粒子的形状、大小及其在低导电相中的分布有关。室温下Ni和ZrO2的电导率分别为14.3×104和2×10-10s/cm。

3 试验结果与讨论

3.1 Ni-ZrO2金属陶瓷的烧结和显微结构

图1为经1 400 ℃烧结2 h的烧结体的致密度与室温电导率随金属相含量的变化。可见,当烧结温度为1 400 ℃时,随着金属相含量的增加,烧结体的致密度也随之提高。金属相体积分数超过40%后,烧结体的致密度接近90%。在1 400 ℃固相烧结时,ZrO2因烧结温度过低,物质扩散迁移能力较弱,烧结收缩效果并不明显,而Ni在该温度下扩散较快,烧结起到主要作用,所以当Ni含量增加时,烧结收缩效果更加明显,使得Ni-ZrO2烧结体的致密度随着金属相含量的升高而提高。

图1 经1 400 ℃烧结2 h的烧结体致密度和室温电导率随金属相含量的变化Fig.1 Variation of relative density and electrical conductivity at room temperature with metal content for the cermets sintered at 1 400 ℃ for 2 h

金属Ni的体积分数为10%~30%时,烧结体的电导率变化不大。但是当Ni的体积分数达到40%后,电导率从3 s/cm迅速上升至27 s/cm,产生了从近乎绝缘到导体的突变。

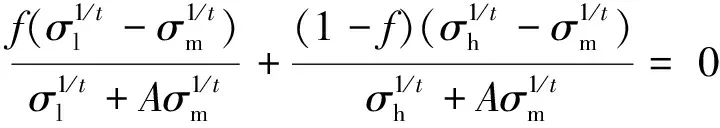

图2为1 400 ℃烧结2 h后不同金属相含量的金属陶瓷试样的抛光截面图。图2中白色为Ni相,灰色为ZrO2相,黑色为孔洞。当Ni的体积分数低于30%时,Ni相呈零星分布,随着Ni含量的增加,Ni相出现聚集,并且随着金属相含量的提高,其聚集现象更加明显,当Ni的体积分数高于40%时,Ni相呈网状分布。在Ni-ZrO2金属陶瓷中,Ni起主要的导电作用,零星分布的Ni相无法形成连续结构,导电性能较差。当Ni相的含量增加到一定程度后,形成连续的网状结构,导电性能增强。

图2 不同金属相含量的金属陶瓷试样经1 400 ℃烧结2 h后的抛光截面图Fig.2 Polished section microstructures of Ni-ZrO2 cermets with different metal contents after sintering at 1 400 ℃ for 2 h

3.2 Ni-ZrO2金属陶瓷室温电导率的GEM方程分析

采用GEM方程拟合室温电导率与Ni含量的关系如图3所示。1 400 ℃烧结2 h的Ni-ZrO2金属陶瓷的模型参数分别为:临界体积分数fc为0.376,临界指数t为1.738。由图3可见,临界体积分数(30%~40%)对应逾渗阈值,此处产生了导电性能转变。拟合结果还表明,金属陶瓷的室温电导率随金属含量的增加而增大,当Ni的体积分数达到60%后,金属陶瓷的室温电导率对数值与Ni的体积分数具有较好的线性关系。

3.3 温度对Ni-ZrO2金属陶瓷电导率的影响

纯氧化锆陶瓷的导电性质为离子导电,Ni则是典型的电子导电。因此,在Ni-ZrO2金属陶瓷中存在两个导电通道,一个是ZrO2相中的氧空位电导,另一个则是Ni相中的电子电导。

图3 GEM方程拟合Ni-ZrO2金属陶瓷室温电导率与Ni含量的关系Fig.3 Dependence of electrical conductivity fitted by GEM equation on nickel content for the Ni-ZrO2 cermet

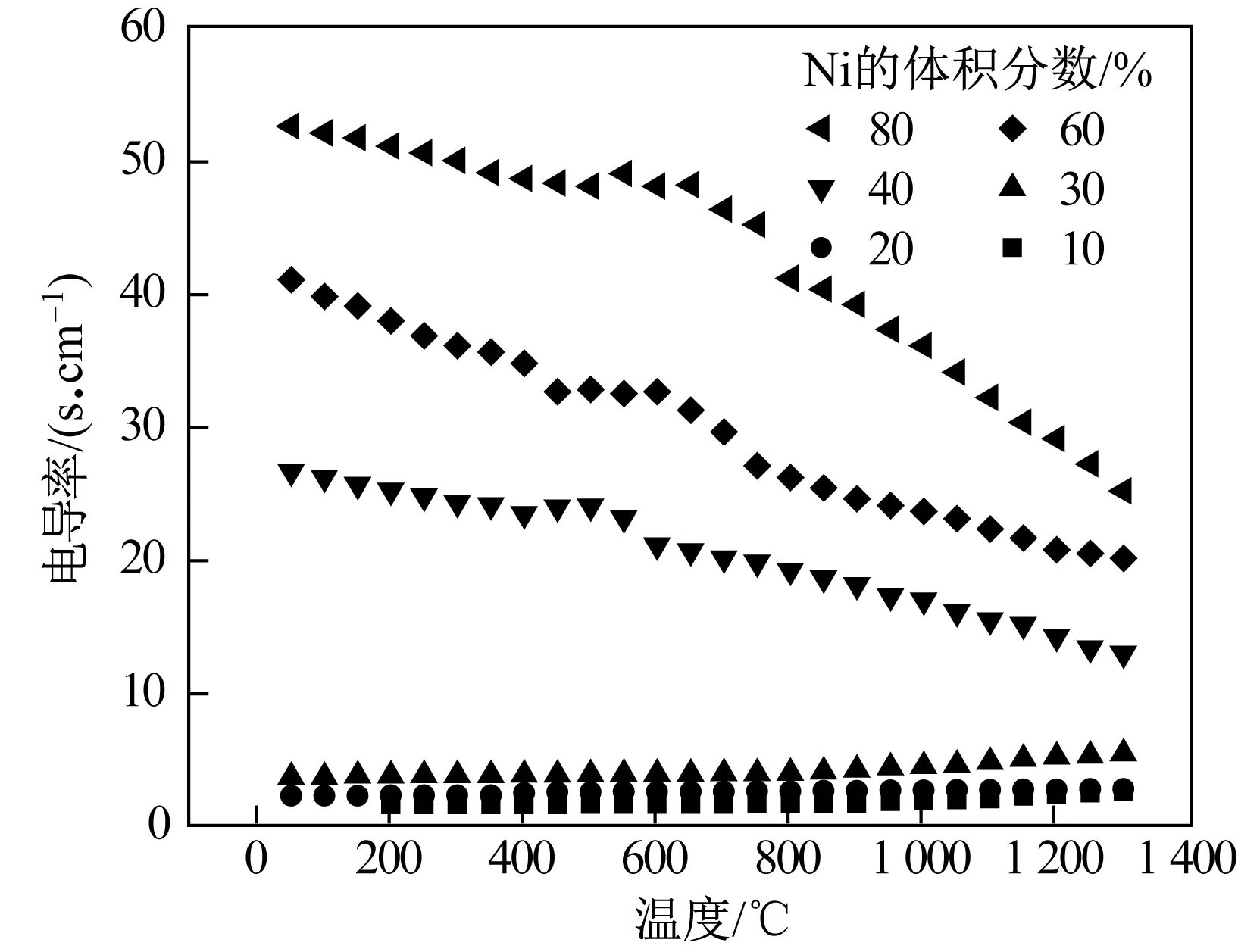

图4为不同Ni含量金属陶瓷试样的电导率随温度的变化。当Ni的体积分数为10%~30%时,随着温度的升高,金属陶瓷试样的电导率也随之升高,呈现典型的离子导电特性。当Ni的体积分数达到40%及以上时,随着温度的升高,金属陶瓷试样的电导率随之降低,呈现典型的电子导电特性。当Ni含量较低时,ZrO2为主要基体,在烧结过程中更容易致密,Ni则很难形成连续相,此时试样的电导将主要由ZrO2相中的氧空位电导决定,ZrO2相中的氧空位电导率远低于Ni的电子电导率,所以金属陶瓷试样的电导率较低。当Ni的体积分数达到40%及以上时,Ni相形成连续的网状结构,Ni的导电开始占主导作用。

图4 不同Ni含量Ni-ZrO2金属陶瓷试样的电导率随温度的变化Fig.4 Electrical conductivity of Ni-ZrO2 cermet with different Ni contents as a function of temperature

Ni-ZrO2金属陶瓷的导电机制既有电子导电也有离子导电,属于混合导电机制。此外,从图4中还可以看出,当温度为400~800 ℃、Ni的体积分数为40%~80%时,金属陶瓷试样的电导率出现了小幅度的升高。这是因为在温度约400 ℃时Ni会发生氧化生成Ni2O3,在600 ℃时又会转变成NiO,由于Ni含量的增加,从而发生了氧化。

3.4 Ni-ZrO2金属陶瓷的抗弯强度

3.4.1 组分对Ni-ZrO2金属陶瓷抗弯强度的影响

图5(a)为不同温度烧结的试样的室温抗弯强度随金属相含量的变化。烧结温度相同时,随着金属相含量的增加,烧结体的室温抗弯强度也随之增高。当金属相的体积分数低于30%时,烧结体的室温抗弯强度为20 MPa左右。

图5 不同温度烧结的试样的室温(a)和高温(1 000 ℃)(b)抗弯强度随金属相含量的变化Fig.5 Variation of room temperature (a) and high temperature (1 000 ℃) (b) bending strengths of the samples sintered at different temperatures with Ni contents

随着金属相体积分数进一步增加到80%,其室温抗弯强度达到了160 MPa左右。图5(b)为不同温度烧结的试样的高温(1 000 ℃)抗弯强度随金属相含量的变化,其变化趋势与室温抗弯强度变化趋势基本一致。随着金属相含量的增加,高温抗弯强度也随之增高,当金属相的体积分数低于30%时,抗弯强度低于20 MPa,随着金属相体积分数进一步增加到80%时,高温抗弯强度达到了60 MPa左右。这说明金属相含量的增加可有效提高Ni-ZrO2金属陶瓷的抗弯强度。

进一步比较发现,Ni-ZrO2金属陶瓷的高温抗弯强度明显低于室温抗弯强度。测量高温抗弯强度时,缺少气氛保护,金属相出现氧化,会使烧结试样出现氧化层的体积膨胀,产生表面裂纹使得抗弯强度降低。金属陶瓷试样是由金属相作为粘结相的网状结构,当试样处于高温环境,又受到外加应力的作用时,作为粘结相的Ni可能处于粘流状态,使得陶瓷颗粒与金属颗粒之间的结合力减弱,高温抗弯强度也随之降低。

3.4.2 烧结温度对Ni-ZrO2金属陶瓷抗弯强度的影响

从图5可以发现,金属相含量相同时,在固相烧结温度1 300~1 400 ℃范围内,随着烧结温度的提高,烧结体的室温和高温抗弯强度均随之升高,1 400 ℃烧结的试样的室温和高温抗弯强度最高。在1 300~1 400 ℃温度范围内,Ni的烧结起主要作用,随着烧结温度的提高,Ni的烧结物质扩散迁移效果更加明显,使得粉末烧结趋向于致密化,更加致密化的烧结会使试样的力学性能更优异。

3.4.3 烧结保温时间对Ni-ZrO2金属陶瓷抗弯强度的影响

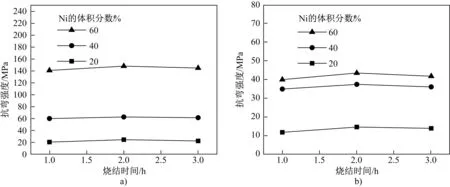

图6(a)和图6(b)分别为1 400 ℃烧结试样的室温与高温抗弯强度随保温时间的变化。烧结时间从1 h延长至2 h,室温与高温抗弯强度逐渐提高,2 h时抗弯强度达到最高;随着烧结时间延长至3 h,抗弯强度反而降低。固相烧结时保温时间越长,物质扩散更加充分,烧结体的性能越好。但是过长的保温时间也会使得烧结体发生晶粒的异常长大,反而使烧结体性能下降。此外,烧结3 h试样的抗弯强度较烧结1 h试样的略高,这是由于烧结1 h物质还没来得及完全扩散,粉末烧结尚未致密。而保温3 h后,可能会出现晶粒长大等异常现象,从而又使其致密化程度降低,反而使抗弯强度降低。

图6 1 400 ℃不同组分烧结试样的室温(a)与高温(1 000 ℃)(b)抗弯强度随保温时间的变化Fig.6 Room temperature (a) and high temperature (1 000 ℃) (b) bending strengths of the samples with different components after sintering at 1 400 ℃ for different times

4 结论

(1)在1 400 ℃/2 h 烧结条件下,Ni-ZrO2金属陶瓷的致密度随着金属相含量的增加而提高,当金属相的体积分数达到40%及以上时,致密度达到90%。

(2)Ni-ZrO2金属陶瓷室温电导率与组分的关系可以用GEM方程来表征,金属相临界体积分数为37.6%,临界指数t为1.738。

(3)当金属Ni的体积分数大于40%时,金属陶瓷呈电子电导特性,电导率随温度的升高而降低;当Ni的体积分数小于30%时,金属陶瓷呈离子电导特性,电导率随温度的升高而升高。

(4)Ni-ZrO2金属陶瓷的抗弯强度随金属相含量增加而增加,且室温抗弯强度比高温抗弯强度高。