核电站用特宽特厚SA-516Gr.70钢板的开发

2019-01-30胡海洋孙殿东颜秉宇胡昕明

胡海洋 孙殿东 颜秉宇 王 爽 王 勇 胡昕明

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2.鞍钢股份有限公司,辽宁 鞍山 114009)

低合金高强度宽厚钢板是钢铁产业鼓励生产的产品,属于资源节约型钢材,也是比较典型的高技术含量、高附加值产品。随着现代设备向大型化、重型化和工程施工的高效化发展,对钢板的性能、宽度和厚度也将提出更高的要求。特宽特厚钢板由于平面尺寸及厚度都比较大,在制作大型容器、设备和钢结构时比其他钢板利用率高,不仅节约焊材,减少焊接量,而且也提高了设备的安全度,广泛应用于能源、交通、建筑、工程机械等多个领域,市场潜力很大[1-2]。

鞍钢通过微合金化成分设计、采用控制轧制和正火处理等工艺,成功开发出了核电站用80 mm厚、5 000 mm宽的SA-516Gr.70钢板,其力学性能达到了用户要求。

1 试验材料及方法

1.1 成分设计

钢板的化学成分以碳、锰为基础,辅以镍、钒和铌等微量合金元素,充分利用细晶强化和析出强化机制,保证钢板具有优异的力学性能。钢板的化学成分如表1所示。

1.2 工艺设计

采用高纯度铁水炼钢,并采用炉外精炼(LF+RH)工艺和钙处理,严格控制钢中的P、S、H、O、N等有害元素含量及夹杂物形态;连铸阶段全程保护浇铸,避免钢水被二次氧化。将钢水过热度控制在30 ℃以下,以避免过大的过热度促使柱状晶生长而产生凝固塔桥,形成中心疏松,促使中心偏析及带状组织的产生。连铸坯拉速控制在1.1 m/s。此外,为了保证连铸坯的内在质量,连铸末端采用了轻压下技术[3-4]。

采用合理的热轧加热制度,保证钢坯能均匀加热,以减小热应力。钢坯出炉除鳞后,进行控制轧制,先宽展再纵轧。第Ⅰ阶段始轧温度为1 150 ℃,道次压下率大于15%,总压下率大于60%;第Ⅱ阶段始轧温度为900 ℃,终轧温度为815 ℃,总压下率为49%。轧制变形分别在奥氏体再结晶区和未再结晶区,轧制过程中合理设置道次压下量及轧制速度,以获得良好的板形。在奥氏体再结晶区轧制时,采用少道次大压下量的轧制工艺,使形变在厚度方向充分渗透到钢坯心部,使奥氏体充分再结晶,细化晶粒;在奥氏体未再结晶区轧制时保证一定的形变率,利用扩大的晶界面积和导入的变形带及位错有效增加奥氏体向铁素体转变的形核核心,促使相变后的铁素体和珠光体更加细小均匀[5-7]。由于钢板板形的要求,后几个道次采用较小的道次变形量。钢板下线后堆垛缓冷,以减小钢板的热应力。

钢板的正火温度为900 ℃,保温时间1 min/mm,空冷。

1.3 组织和性能检验

根据ASTM A370—2003规定制备试样,室温拉伸试验和冲击试验按ASTM A370—2003进行;高温拉伸试验按ASTM E21—1998进行;厚度方向拉伸试验按ASME规范第II卷SA—20M补充要求S22进行。金相试样采用质量分数4%硝酸酒精溶液腐蚀,在ZEISS Axiovert 200MAT金相显微镜下观察试样的显微组织。

2 试验结果及分析

2.1 正火态力学性能

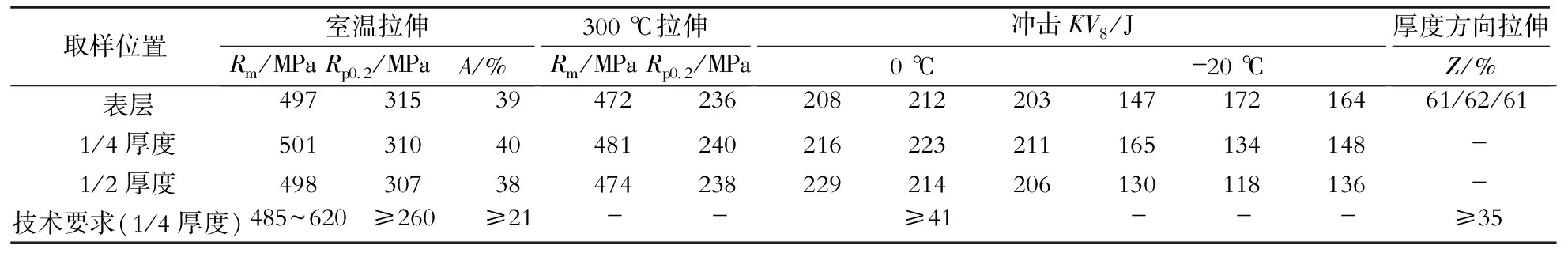

试制正火态钢板的力学性能列于表2。

表2 试制正火态钢板的力学性能Table 2 Mechanical properties of the trial-produced normalized steel

由表2可见,钢板1/4厚度处的力学性能都满足技术要求,厚度方向的性能差异不大。0 ℃韧性良好,-20 ℃冲击吸收能量略低,但均值也大于200 J。300 ℃抗拉强度大于520 MPa,屈服强度大于290 MPa,比室温抗拉强度低15 MPa左右,屈服强度低55 MPa左右。厚度方向断面收缩率为64%~65%,远大于技术要求。

合理的控制轧制工艺使钢板厚度方向的心部也发生了充分变形,累积形变效果均匀,在细化晶粒,提高钢板强韧性的同时,也保证了钢板厚度方向性能的均匀性。正火处理使组织进一步均匀,从而显著改善了钢板的综合性能。

2.2 模拟焊后热处理后钢板的力学性能

取正火态试板进行模拟焊后热处理,工艺为605 ℃保温15 h,温度超过400 ℃时,加热速率为80 ℃/h,降温速率为100 ℃/h。力学性能检验结果见表3。

由表3可见,钢板在模拟焊后热处理后,1/4厚度处的力学性能仍满足技术要求。与正火态相比,钢板不同部位的强度均有不同程度的降低,抗拉强度和屈服强度均下降了50 MPa左右;断后伸长率则提高了5%~8%;冲击吸收能量降低;厚度方向断面收缩率均值61%,较正火态下降了3%。

表3 模拟焊后热处理后试制钢板的力学性能Table 3 Mechanical properties of the trial-produced steel after simulating post-weld heat treatment

钢板控制轧制后,其晶粒内部有大量相互缠结的位错。经正火处理后,位错密度有一定程度的减小,组织均匀。再经模拟焊后热处理,位错密度进一步减小,位错强化减弱;同时,钢中固溶元素Nb、V、Ti以碳化物的形式析出,使固溶强化减弱,从而导致钢板强度降低。此外,长时间模拟焊后热处理易造成碳化物在晶界聚集长大,导致晶界弱化,冲击性能下降。总体上看,组织形态改变使钢板发生一定程度的软化,断后伸长率略有提高[8-9]。

2.3 显微组织

正火态钢板的显微组织为块状铁素体和条带状珠光体,晶粒度为9级,见图1。采用两阶段控制轧制+正火处理的工艺有效细化了铁素体晶粒,减少了珠光体量,使组织均匀,为改善钢板的强韧性和获得合理的综合力学性能提供了良好的组织基础。钢板厚度方向不同部位的组织变化不大,带状组织均有一定程度的消除,表层尤为明显[10-11]。

图1 正火态钢板的显微组织Fig.1 Microstructures of the plate normalized

3 结论

(1)采用微合金化设计、控制轧制、正火处理,鞍钢成功开发出了核电站用80 mm厚、5 000 mm宽的SA-516Gr.70钢板。钢板1/4厚度处的室温抗拉强度为542 MPa,屈服强度为357 MPa,断后伸长率为33%,0 ℃冲击吸收能量大于270 J,厚度方向断面收缩率为64%~65%,均满足技术要求。经模拟焊后热处理的钢板仍保持良好的力学性能。

(2)SA-516Gr.70钢板的显微组织为块状铁素体和条带状珠光体,晶粒度为9级。沿厚度方向不同部位的组织变化不大,带状组织均被一定程度消除,表层尤为明显。