燃气发电厂汽轮机主汽门裂纹原因分析及处理

2019-01-30,,,

, , ,

(苏州热工研究院有限公司, 江苏 苏州 215004)

燃气发电具有运行灵活、启停迅速、热效率高及节能减排等优势,其在电网调峰方面的应用相比煤电更是占据绝对优势[1-4]。美国、欧洲等国家已将天然气作为发电的主要能源之一[5],近年来我国天然气发电装机容量呈上升趋势。目前,国内燃气发电机组多用于电网调峰运行,机组需要频繁快速启停,而作为机组关键部件的主汽门需要迅速切断汽轮机进汽系统而起到保护、调节的作用,因此其质量的安全性显得尤为重要。近年来,部分发电厂机组主汽门被陆续检测出裂纹缺陷[6-9]。如何确保主汽门部件质量的可靠性,已成为业界共同关注的话题。

文中以某燃气发电厂汽轮机主汽门检修过程中发现的裂纹缺陷为研究对象,从裂纹缺陷部位取样并展开实验室分析和研究,寻找裂纹缺陷开裂的原因,并结合现场热处理条件提出焊接修复措施和建议,可为其它机组同类主汽门材料监督预防及缺陷处理提供借鉴。

1 现场勘查及裂纹缺陷形貌特征分析

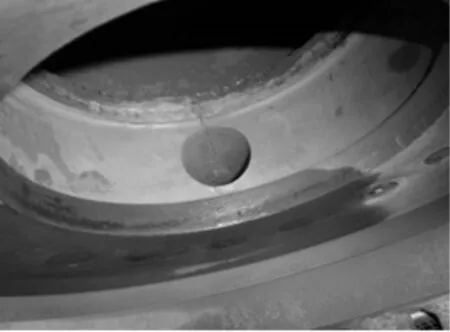

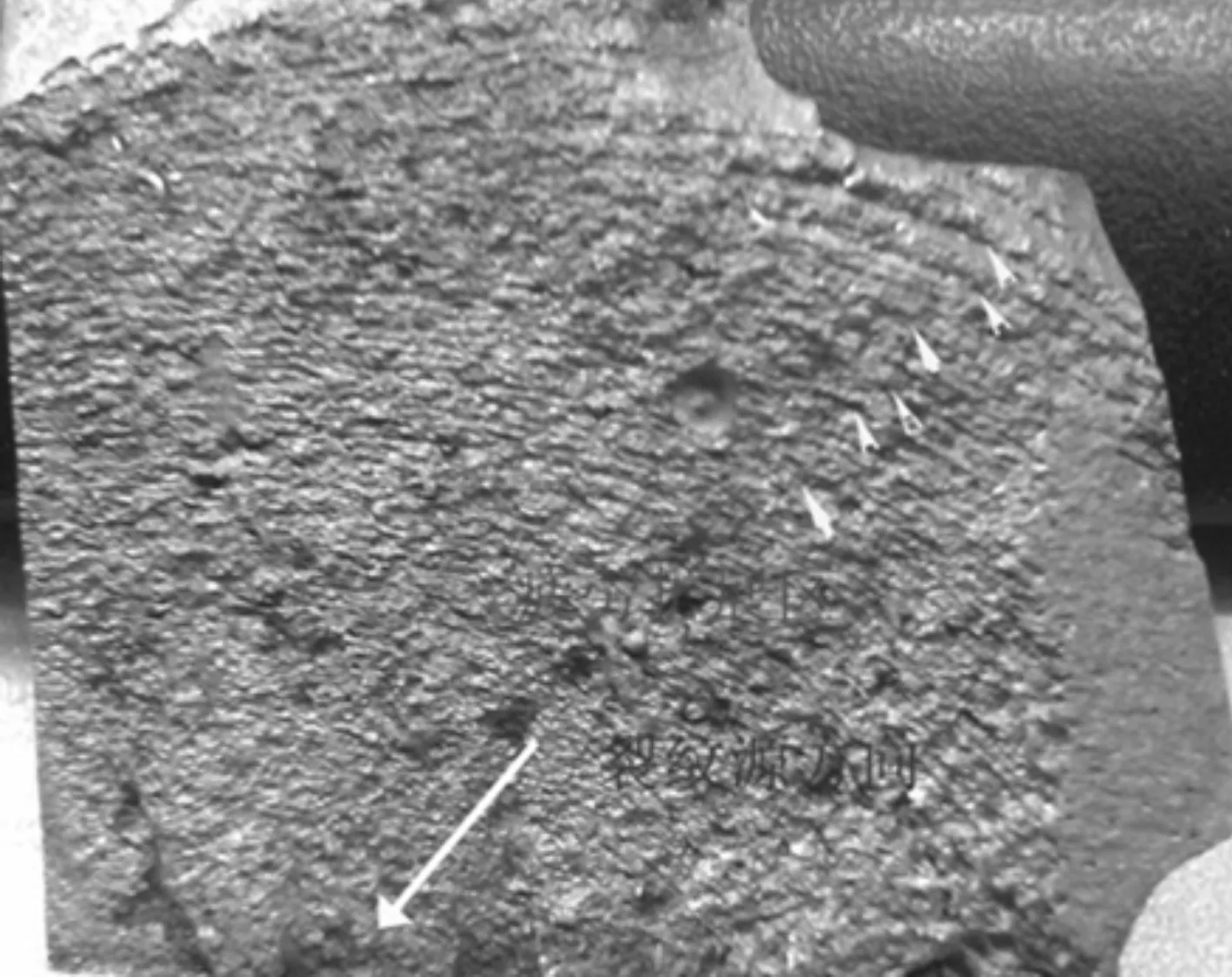

现场采集的主汽门门杆漏汽通道裂纹相貌见图1。主汽门壳体材料牌号为B50A224B(美国GE公司牌号),相当于国产ZG15Cr1Mo1V,具有良好的热强性,主要用于工作温度不大于570 ℃电站主蒸汽等高温、高压系统的铸钢件[10]。主汽门工作时的出口额定参数(二拖一)为,压力11.89 MPa、温度565 ℃。检查时,机组累计运行17 250 h,启停670余次。裂纹缺陷位于主汽门门杆漏汽道孔处,从图1可以观察到裂纹从密封面一直贯穿至内孔表面,裂纹所在位置结构有突变。根据图1的裂纹形貌和汽轮机主汽门的工况特征,可以推断裂纹处存在应力集中,在机组启停时还承受着高温、高压交变载荷。此外开裂处还长期受到来自上部高压蒸汽气流的冲击,以致其表面承受着较大拉应力。

图1 主汽门门杆漏汽通道裂纹示图

2 汽轮机主汽门开裂部位取样

根据上述裂纹特点,对该位置缺陷裂纹处切割取样进行分析,取样长度约200 mm,试样上有1条纵向贯穿裂纹。门杆漏气通孔位置截取裂纹试样见图2。

图2 门杆漏气通孔位置截取裂纹试样

3 主汽门裂纹试样常规物理化学分析

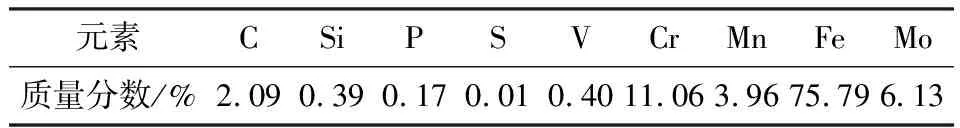

3.1 化学成分分析[11]

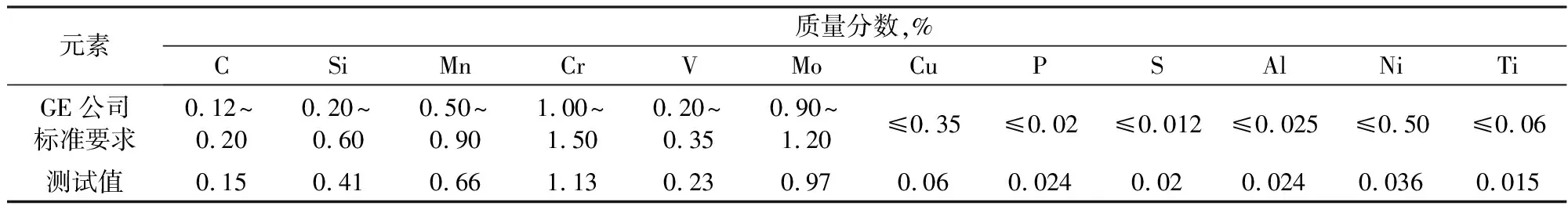

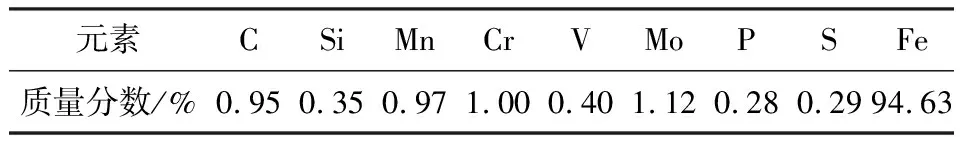

对含裂纹缺陷取样进行化学成分分析,分析结果见表1。从表1中可以看出,裂纹试样中P、S元素的质量分数均超出GE公司标准要求。

表1 主汽门含裂纹缺陷试样化学成分

3.2 材料组织分析

3.2.1金相组织分析[12-13]

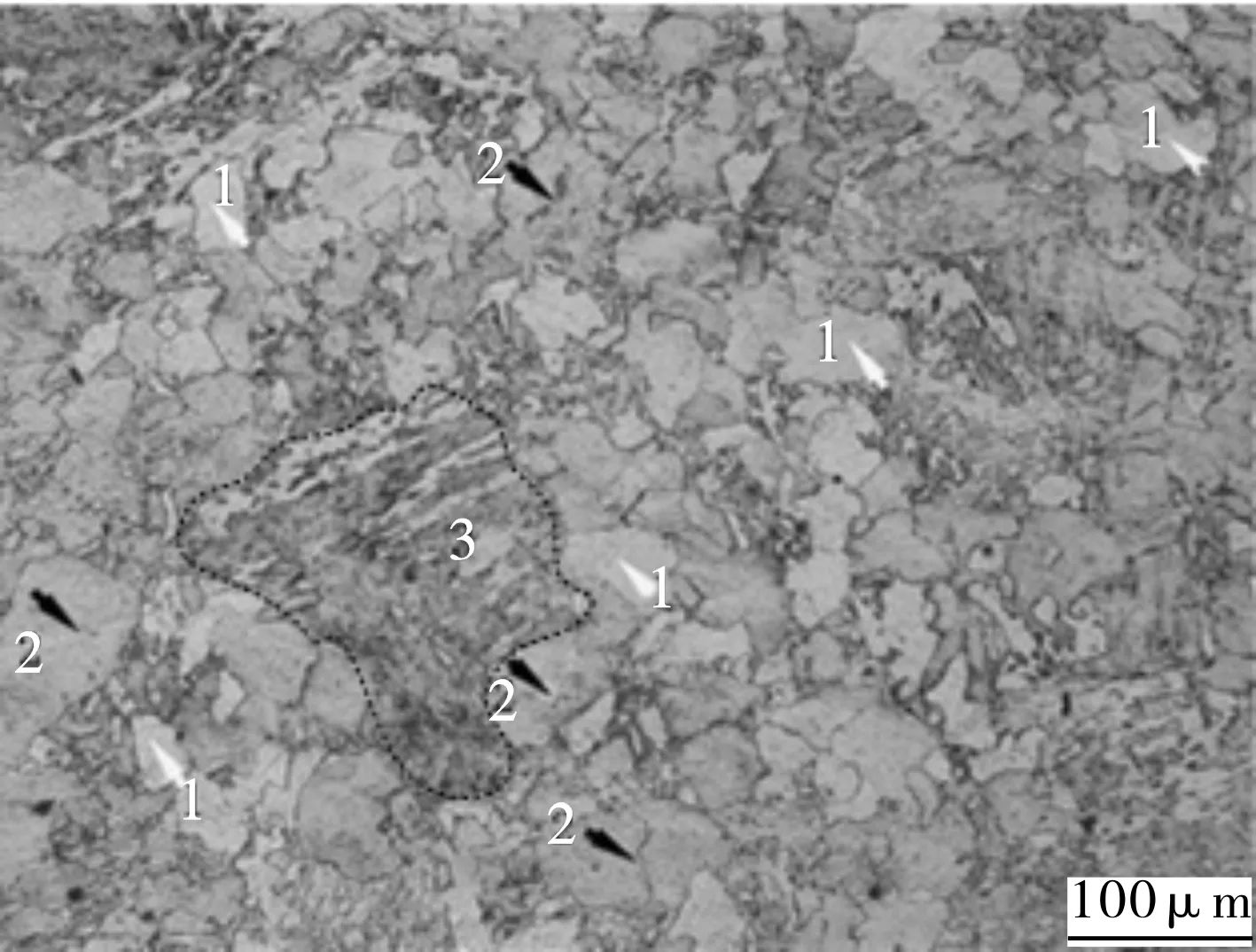

裂纹附近材料的金相组织见图3。

图3 裂纹附近材料金相显微组织(100×)

从图3中可观察到组织为贝氏体回火组织加先共析铁素体组成。图中数字2(黑色箭头所指)所在区域为贝氏体回火组织,数字1(白色箭头所指)所在区域为先共析铁素体(F)。仔细观察可发现,数字3(虚线线条)所示区域存在异常长大晶粒,长大原因可能是该区域奥氏体化较高,使第二相粒子溶解而导致阻碍晶界推移阻力瞬间消失,造成个别晶粒异常长大。晶粒长大组织由先共析铁素体F和棒状回火产物组成。

3.2.2相能谱分析

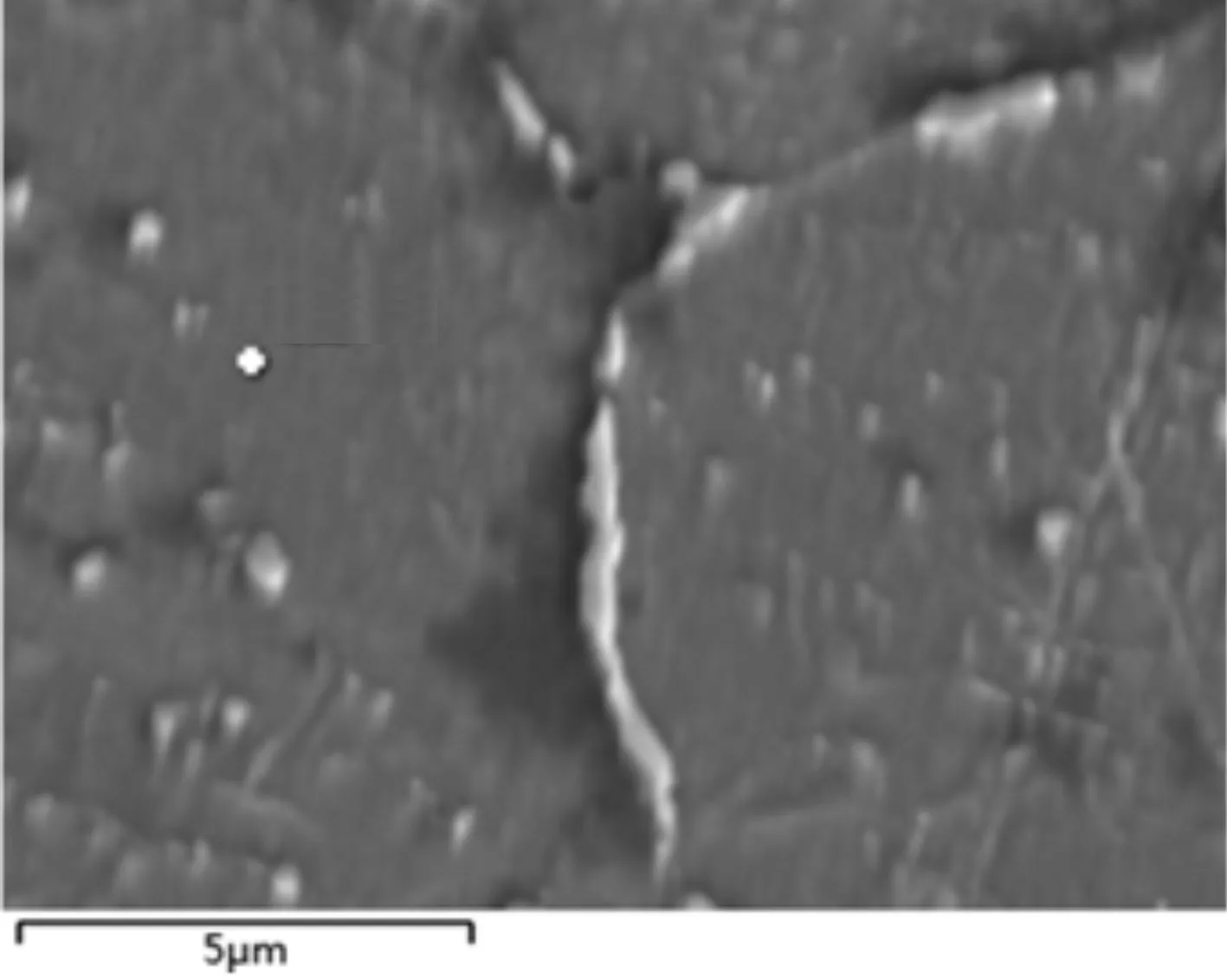

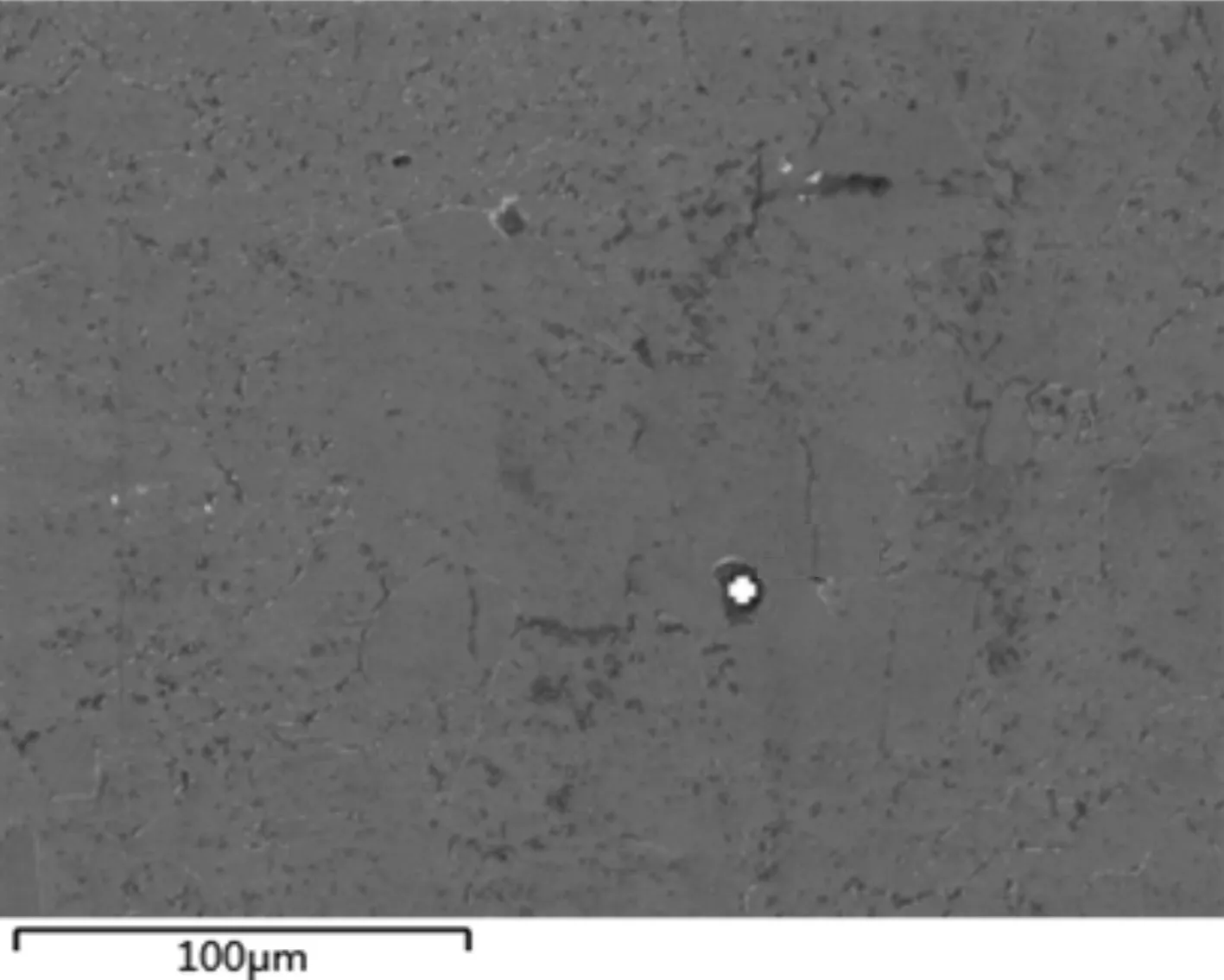

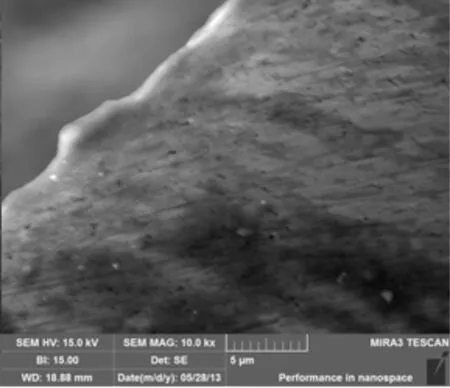

通过扫描电子显微镜(SEM)和能谱仪(EDS)对组织中的基体及特殊相(晶界处黑色大块状、晶界处长条状及晶粒内部白色颗粒状等)进行能谱分析。晶粒内部基体相见图4,图4上测定位置晶粒的内部基体相化学成分EDS分析结果见表2。图4和表2表明,基体相的元素主要是Fe,其他元素含量较少,是先共析铁素体相。

图4 晶粒内部基体相SEM形貌图(8 000×)

元素CSi Mn CrVMo PSFe质量分数/%0.950.350.971.000.401.120.280.2994.63

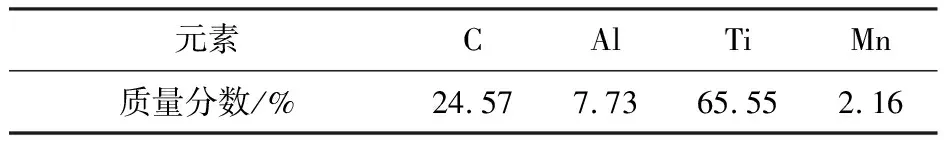

晶界处黑色大块状第二相见图5,图5上测定位置晶粒的晶界处黑色大块状第二相化学成分EDS分析结果见表3。图5和表3表明,该相在低倍显微镜下分布于晶界处,由于O元素含量较高,高温服役过程中Al、Ti和O元素缓慢扩散到晶界处形成氧化物脆性相。

图5 晶界处黑色大块状第二相SEM形貌图(5 000×)

元素CAl Ti Mn质量分数/%24.577.7365.552.16

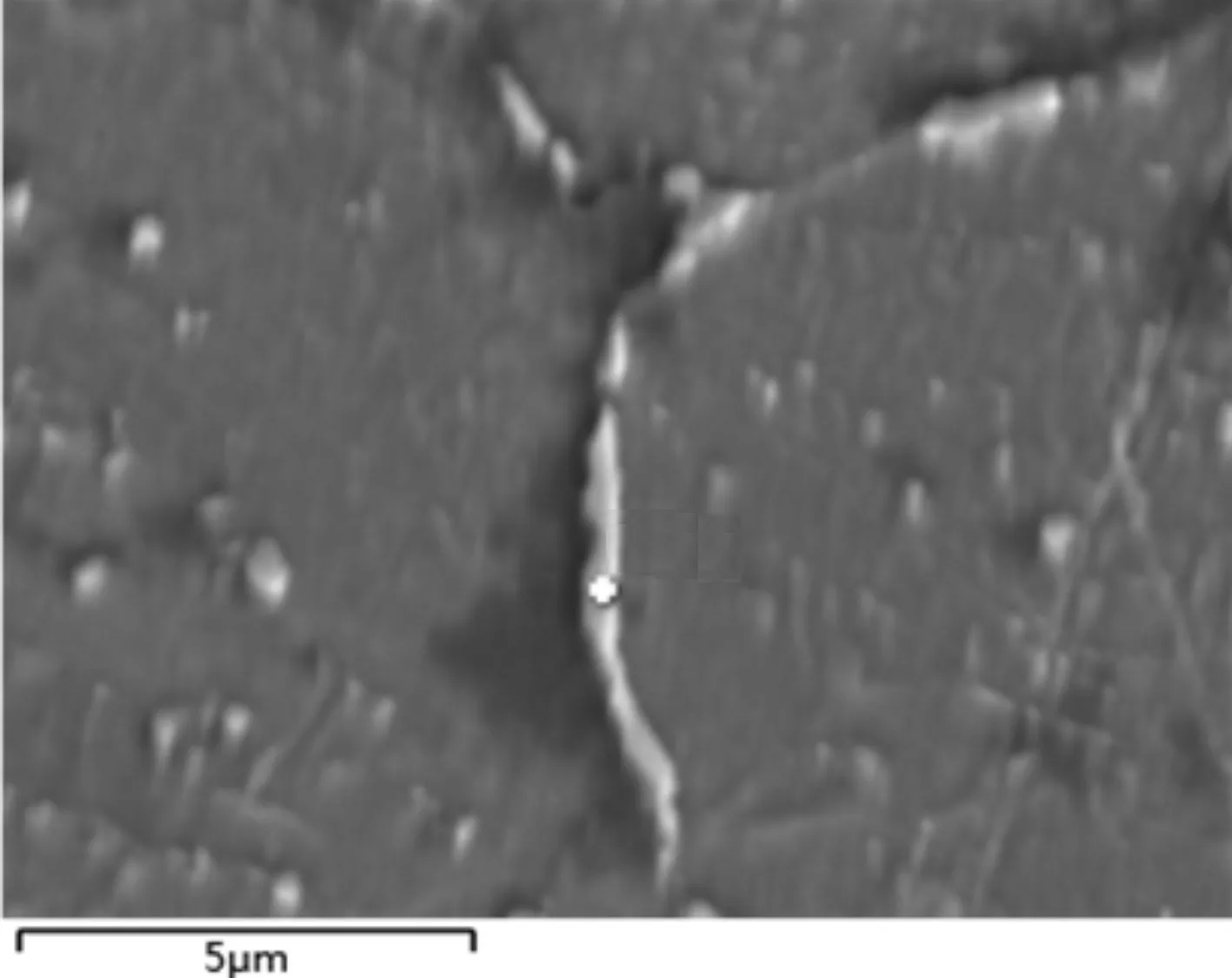

晶界处长条状第二相见图6,图6上测定位置晶粒的晶界处长条状第二相化学成分EDS分析结果见表4。图6和表4表明,P、Cr、Mo、Mn等碳化物偏聚在晶界。其中,晶界处P 的偏聚增加了钢回火脆性的敏感性[14]。这些硬脆相分布在晶界,增强了晶格畸变程度,增加了残余应力[15],使晶界成为薄弱区,易产生微裂纹。

图6 晶界处长条状第二相SEM形貌图(8 000×)

元素CSi P SVCrMnFeMo质量分数/%2.090.390.170.010.4011.063.9675.796.13

晶粒内部白色颗粒状第二相见图7,晶粒内部白色颗粒状第二相化学成分EDS分析结果见表5。

图7 晶粒内部白色颗粒状第二相SEM形貌图(8 000×)

元素CSi SVCrMnFeMo质量分数/%1.770.390.160.836.282.2286.961.32

对比图3、图4、图7及表5可以判断,晶粒内部分布的白色颗粒状物质是晶粒内的碳化物,这些第二相弥散在晶内,对晶粒起到一定的强化作用。但与晶界处碳化物的元素含量相比,Mn、Mo、Cr和C的含量明显较少,说明这些元素在晶界上扩散偏聚较严重。

4 主汽门试样主裂纹表面分析

4.1 表面氧化膜分析

对比主裂纹面和基体材料的颜色,发现裂纹表面由于长时间在高温水汽环境中,已经长出了较厚的氧化膜。对裂纹面氧化膜进行X射线衍射分析(XRD)、厚度分析和SEM形态分析。

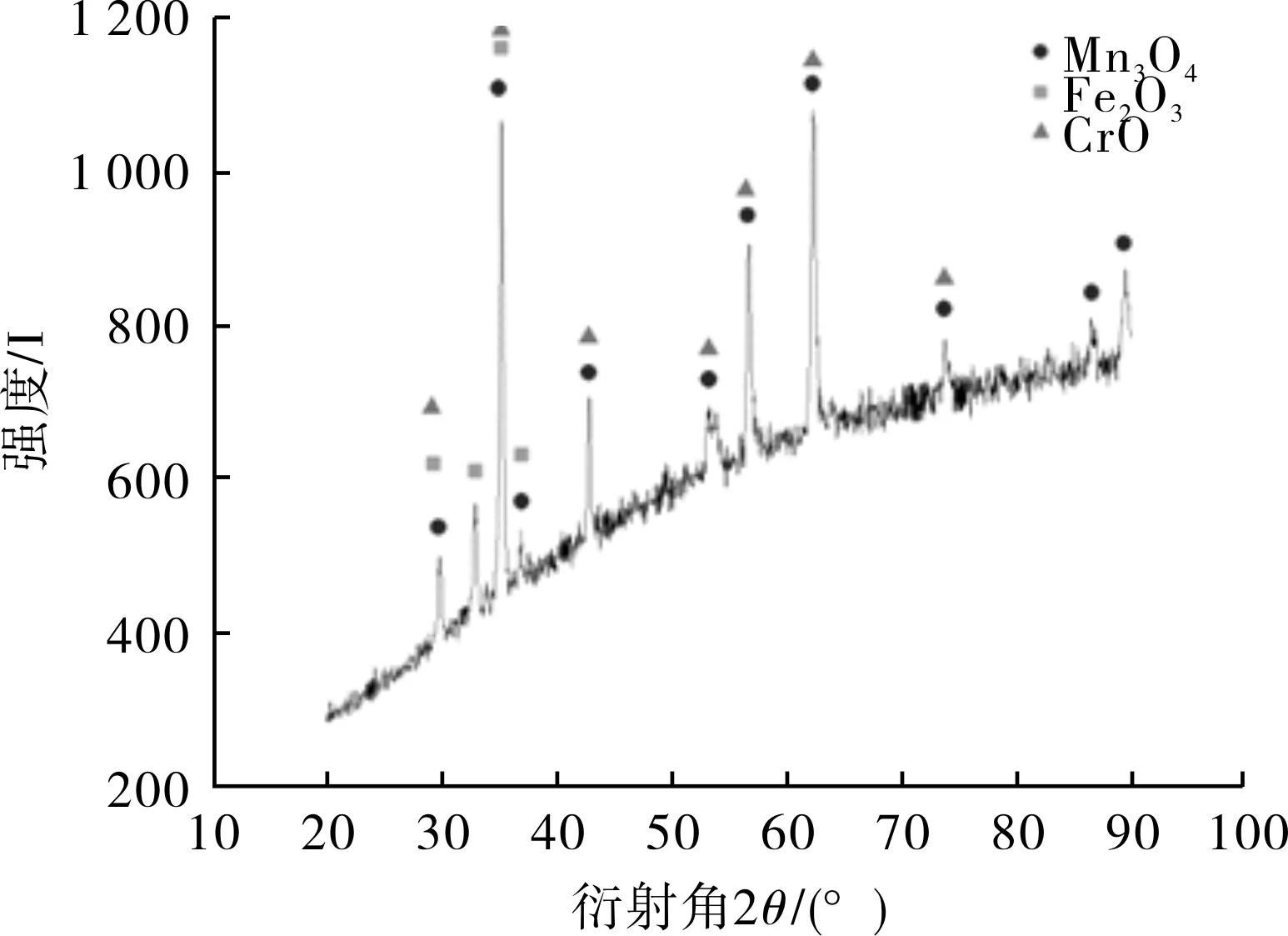

4.1.1表面氧化膜XRD分析

切取一部分原始裂纹面,用丙酮超声清洗5 min后作X射线衍射分析。裂纹面氧化膜的XRD图谱见图8。

图8 裂纹面氧化膜XRD图谱

图8中,Fe基体的衍射峰未出现,这表明氧化膜厚度较厚,裂纹面在高温水汽环境中发生了严重氧化。氧化膜的主要组成为Mn3O4、Fe2O3及CrO。主要元素金属性强弱排序为Mn、Cr、Fe、Mo,可知Mn和Cr元素的氧化物最先形成,但由于Mn和Cr的含量较少,使Fe可以与多余的O继续反应,但是Fe的含量足以抑制Mo的氧化,所以氧化物只有上述3种。

4.1.2氧化膜厚度分析

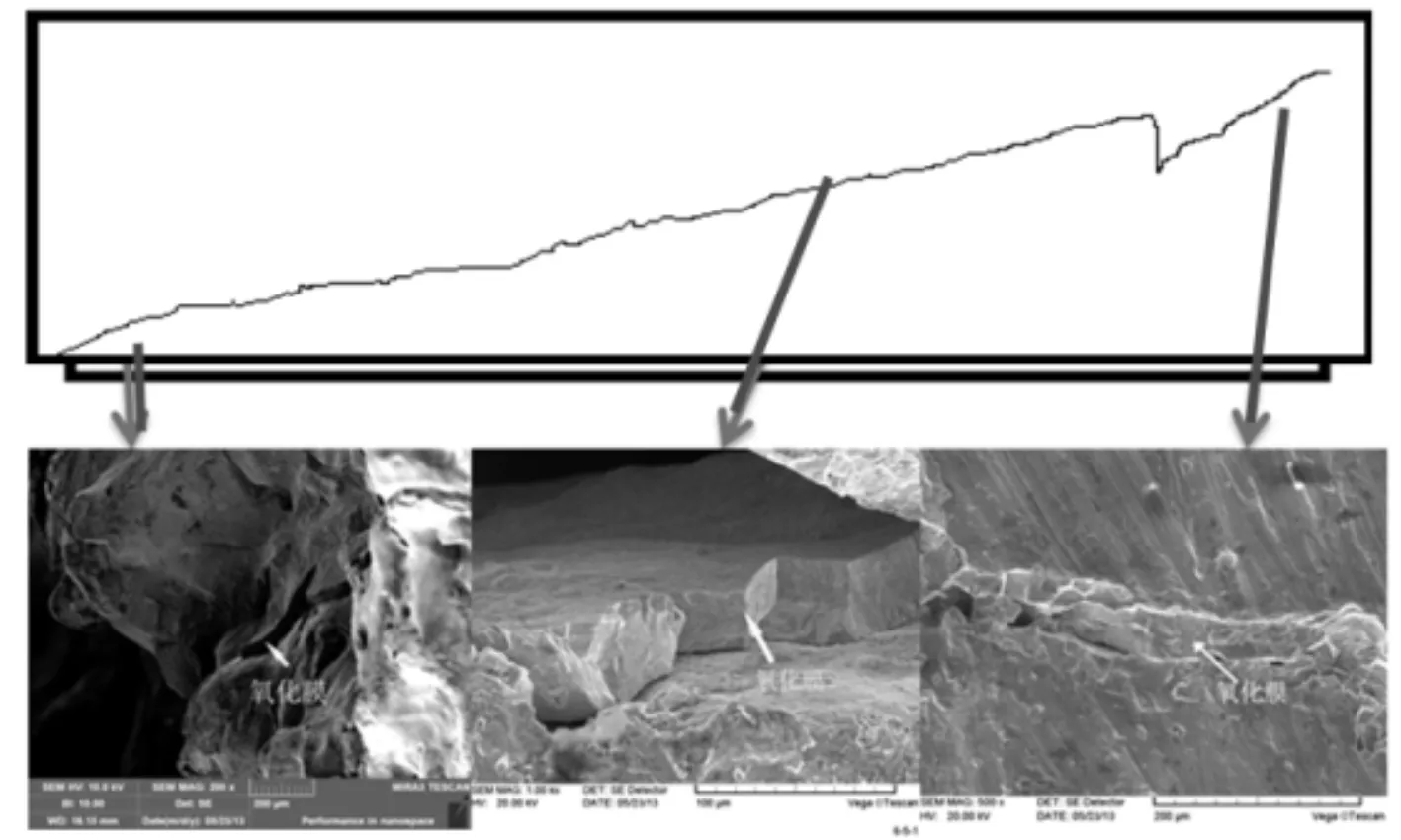

裂纹面上的氧化膜厚度随着新鲜裂纹面在含氧气氛中暴露时间的增加而不断增厚。因此可以通过分析裂纹面上氧化膜的厚度确定裂纹出现的先后次序,因为暴露在环境中的时间越长,氧化膜生长的就越厚,据此推断裂纹的扩展过程。沿裂纹面统计的单侧氧化膜厚度SEM照片见图9。

图9 不同部位裂纹面单侧氧化膜统计厚度SEM照片

图9中,按照从左至右的顺序,单侧裂纹面氧化膜厚度依次为52.4 μm、28.7 μm及24.5 μm。据此可以判断,①裂纹的扩展是从左到右进行的,即从主汽门底部近圆心处沿直径方向向外扩展。②裂纹的扩展包括亚稳扩展和失稳扩展两个阶段,因为裂纹扩展初期,经过了较长时间暴露于有氧环境使得裂纹扩展初期裂纹面上的氧化膜厚度较厚,而裂纹后期氧化膜厚度相当,基本上是同时开裂的,即裂纹萌生后经过较小的亚稳扩展区后,很快进入大面积的失稳扩展区。

4.1.3裂纹面氧化膜SEM形态图

低倍下裂纹源表面形貌呈现出疲劳裂纹的韧窝形貌,见图10,可以看出由于氧化膜厚度较厚,在一定程度上掩盖了新鲜裂纹面的真实形貌。

图10 低倍下裂纹源表面形貌(200×)

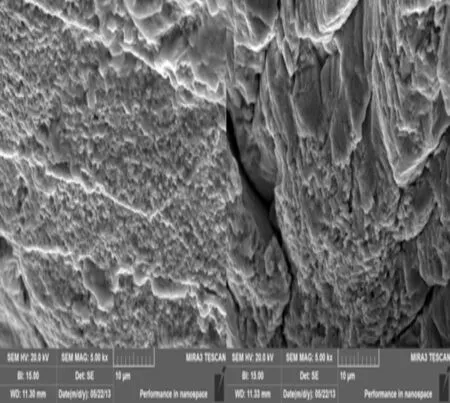

高倍下裂纹源表面形貌见图11,氧化膜多由氧化物颗粒堆积而成,并且存在二次裂纹,硬脆的氧化膜可通过剥落冲击裂纹扩展面,进一步加速裂纹的扩展。

图11 高倍下裂纹源表面形貌(5 000×)

4.2 主裂纹去除氧化膜后分析

为了能反映新鲜裂纹的真实表面形貌以判断裂纹类型及产生的原因,将附着在裂纹面表面的氧化膜在醋酸中浸泡24 h,确认氧化膜基本剥落后再进行分析。去除表面氧化膜后裂纹源附近的宏观形貌见图12,图中白色箭头所指的呈弯曲并相互平行的沟槽状花样即疲劳扩展区花样,可以判断该试样的断裂为疲劳断裂。扩展区花样与裂纹扩展方向垂直,是裂纹扩展时留下的痕迹,为疲劳断口的典型特征。这些条带的曲率中心所指区域为裂纹源。

图12 裂纹源区宏观形貌(100×)

裂纹源侧面SEM图见图13。图13中,在裂纹源剖面未发现应力腐蚀裂纹典型的树根状裂纹,可以判断此裂纹不是由应力腐蚀造成的。

图13 裂纹源侧面SEM图(1 000×)

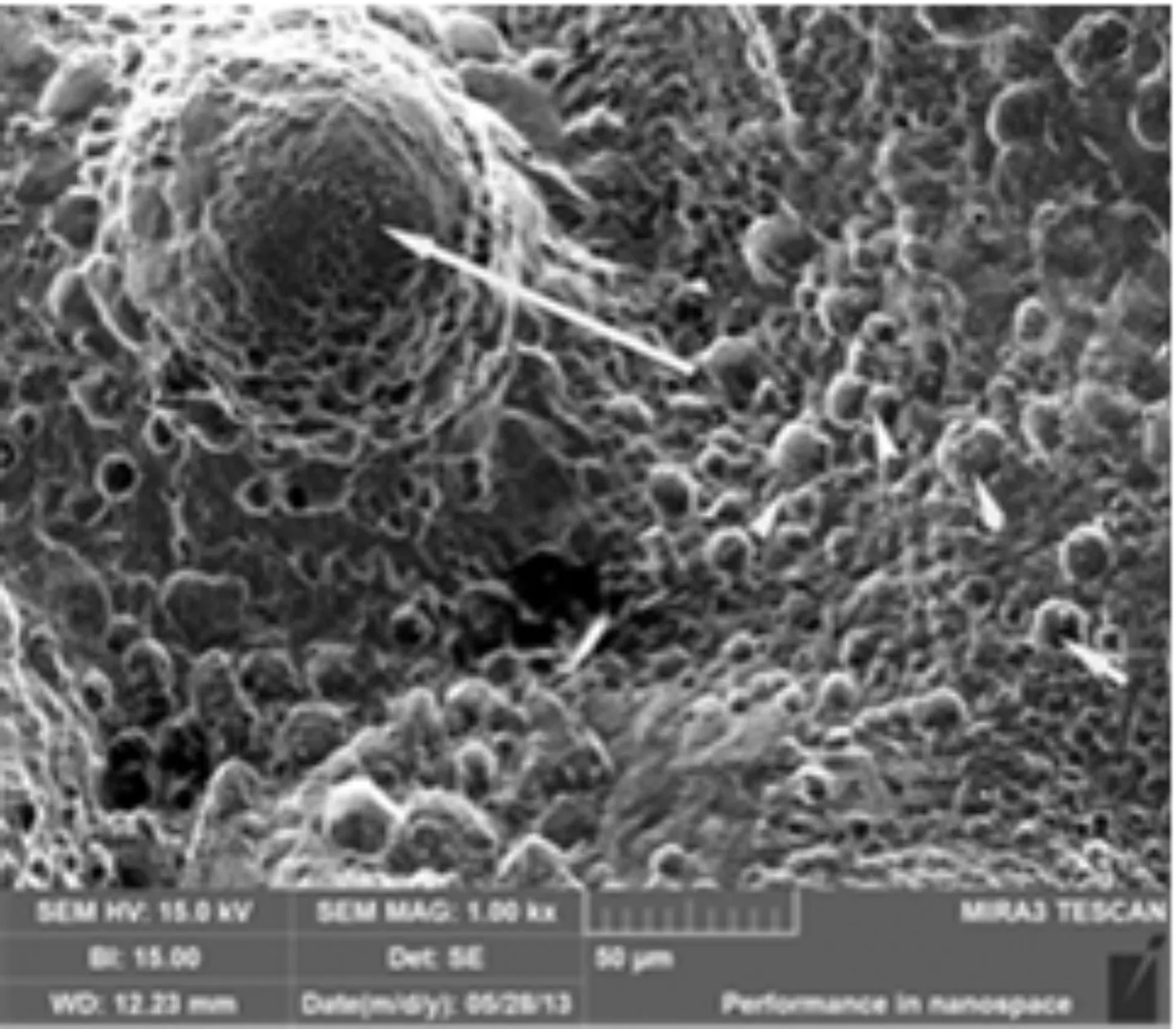

裂纹源表面SEM图见图14,可见在裂纹源表面上存在大大小小的韧窝,其中大韧窝尺寸与晶粒尺寸相当,属于沿晶型韧性断裂。小韧窝尺寸远小于晶粒尺寸,属于穿晶型韧性断裂。

图14 裂纹源表面SEM图(2 000×)

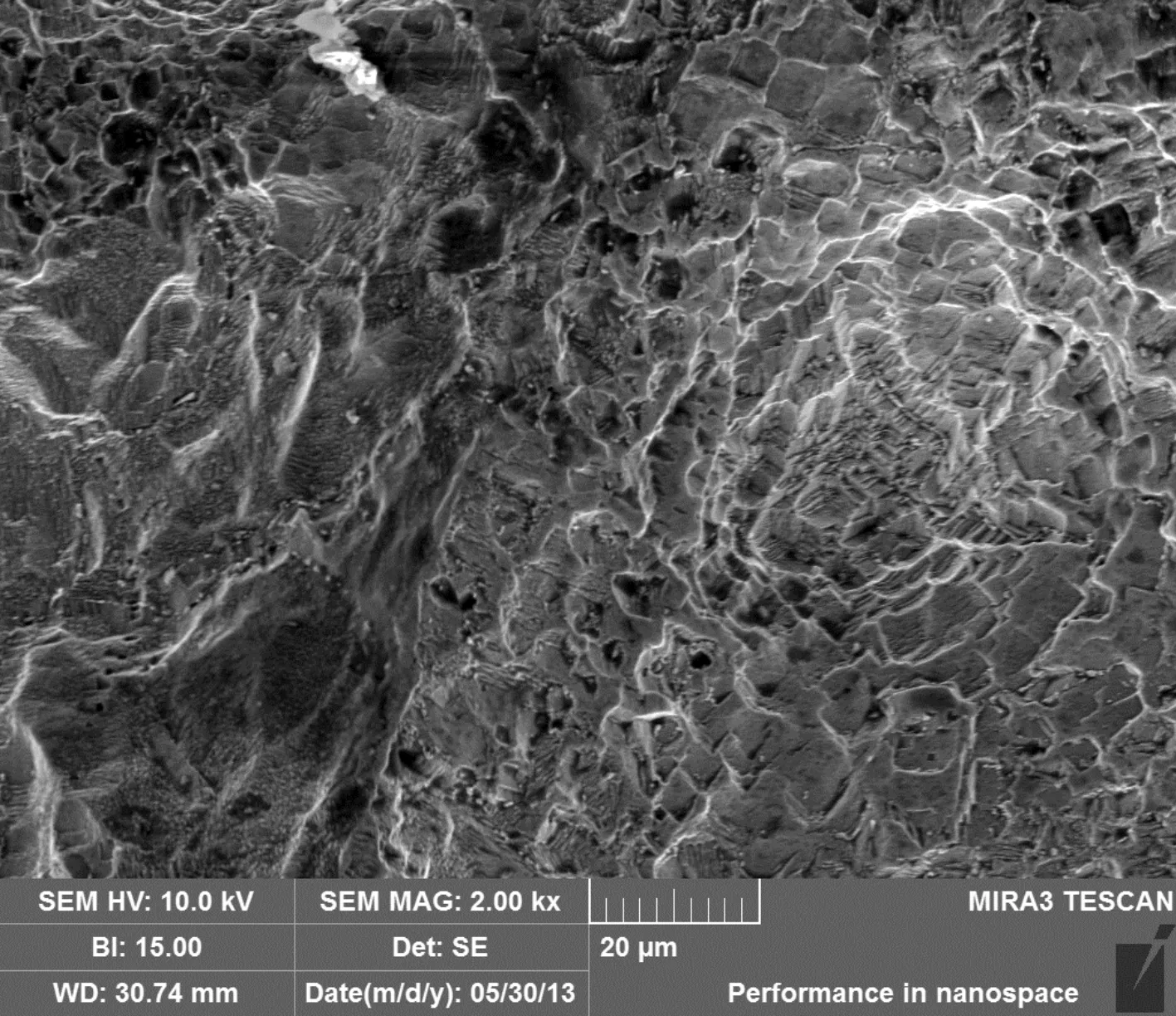

裂纹扩展区SEM微观形貌见图15,可见明显的韧窝形貌。图中小箭头所指的小型韧窝尺寸远小于晶粒尺寸,系穿晶断裂过程产生的。大箭头所指的大韧窝尺寸与晶粒相当,系沿晶断裂过程产生的,其中穿晶断裂为主要的断裂形式。

图15 裂纹扩展区SEM微观形貌图(1 000×)

5 裂纹原因综合分析及缺陷处理建议

5.1 裂纹原因综合分析

综上所述,晶界处氧化物、碳化物等脆性相的偏聚造成了晶界弱化,材料中硫和磷元素含量超标,易形成低熔点共晶体和非金属夹杂物,降低了材料塑性及断裂韧度。材料局部区域晶粒粗大不均匀导致材料塑性降低及回火脆性倾向性增大且主汽门运行温度长期处于材料第二类回火脆性区间(450~600 ℃)[16]。这些因素提供了潜在裂纹源,在机组频繁启停机,高温、高压交变载荷工况(热应力及高压蒸汽瞬间冲击力)以及结构应力交互作用下,促使了该部位疲劳裂纹的萌生、扩展,裂纹表面氧化物生长对裂纹面产生了纵向挤压力,进一步加速了裂纹扩展,最终导致裂纹失稳扩展形成贯穿性裂纹。

5.2 缺陷处理建议

(1)针对B50A224B材料主汽门的补焊,若是主汽门现场热处理条件具备,则可选用超低氢型高韧性R317L焊条。焊接过程中需要锤击焊缝金属,以降低焊接残余应力。 焊后,采用中温回火加高温回火热处理[9]。补焊过程中,应注意采取减小附加应力和应力集中的措施,确保有效降低接头局部塑性变形量[17-18],避免运行期间再热裂纹的出现。

(2)若是现场不具备热处理条件,可采用基体膨胀系数接近Inconel82 型镍基焊接材料进行多层多道补焊,焊条不摆动,采用小线能量,设计合理焊接顺序,焊接过程中增加锤击处理,焊后进行消氢处理,降低焊接残余应力[6-7]。

(3)建议对其它同类型机组尽快排查主汽门,必要时进行主汽门更换。