高压低温试验评测装置系统设计与实现

2019-01-30韩在峰赵丽敏

韩在峰,赵丽敏

(1.华北计算机系统工程研究所,北京 100083;2.德州学院信息管理学院,山东 德州 253023)

0 引言

近年来,我国工业发展迅速,很多大型企业建立了一批具有先进水平的工业生产线,使我国的工业生产水平和生产工艺水平上了一个新台阶。但是在很多地方企业中,仍然存在大量简陋的设备,存在生产条件差、自动化程度低、配料不严格、控制不稳定、运转周期长、能耗大等问题。这些企业在提高产品质量、节能降耗方面都有较大的提升潜力。对此,设计了一种高效、安全、可靠、易于维护和使用的生产评测系统,以提升工业生产工艺、降低产品损耗、提高生产效率。

本文提出了一种高温低压评测装置设计方案。该方案设计的评测装置可以用于多种催化剂的化工评测和工艺研究的完整试验评测装置。装置主体采用高级不锈钢材质制作主体反应器,可以在高温、高压、物料腐蚀条件下长期工作。该评测装置采用模块化安装,具有高可靠性、操作方便、自动化程度高、无人值守、系统自动报警等优点,可以进行多种生产工艺评测,从而有效解决企业产品生产工艺问题,提高企业产品质量,提升企业效益[1]。

1 系统结构

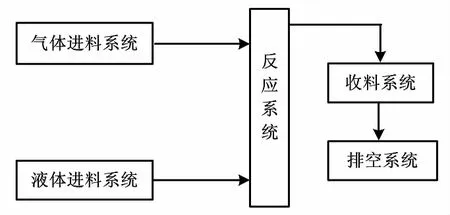

该方案设计的试验评测装置系统由四大部分组成,即电气控制子系统、计算机控制子系统、工艺装置子系统、安全保护子系统。进料系统和温度控制系统全部采用可编程逻辑控制器(programmable logic controller,PLC)实现自动控制,具备无人值守和系统报警功能,并且能够根据需要进行功能升级。通过计算机控制子系统对相应的执行部件进行自动控制、数据采集和数据存储,同时提供多种显示、对比和数据分析功能。装置自控系统采用即数据采集与监视控制(supervisory control and data acquisition,SCADA)系统,由计算机进行控制与操作,可实现无人值守,操作简便、运行稳定和安全可靠。该评测装置采用模块化安装,具备可替换性,操作简单、维修方便。评测装置系统结构如图1所示。

图1 评测装置系统结构框图

1.1 电气控制子系统

电气装置子系统采用西门子S7-226系列PLC。该控制系统采集的现场信号与逻辑信号之间、通道与通道之间采用光电隔离器件进行光电隔离,控制系统的I/O硬件模块采用陶瓷封装方式,降低信号干扰,提高了可靠性和数据精确度。S7-226 PLC是西门子公司生产的一款具有较高性价比的小型可编程序控制器。它具有运行速度高、体积小、价格低等特点[2]。该子系统使用PLC实现模拟量控制面板、数字量控制面板、温度量检测模块、电压输出模块、电压输入模块、模拟量计量等多个控制子系统[3]。

电气装置系统结构如图2所示。

图2 电气装置系统结构框图

1.2 计算机控制子系统

计算机控制子系统中的软件系统采用采用自主开发的SCADA软件。该系统操作较为简便,软件功能相对齐全,适用于各类试验装置过程控制。该软件提供各种计算机操作画面:评测系统索引,评测系统报警,评测流程控制,评测系统压力、液位、压力等控制,比例积分微分(proportional integiral derivative,PID)控制调节,数字量一览,模拟量一览,联锁控制,实时数据曲线,历史数据曲线,各种门限值设置等[4]。同时,该SCADA系统还具备如下功能。

①支持过程监视控制。

②支持数据的采集、处理、分析。

③提供系统运行状况记录、用户操作记录、设备报警录等报警信息。

④提供实时工艺流程数据实时显示,工艺参数实时显示。

⑤提供历史试验数据的存储和历史试验数据的显示。

⑥当温度或压力超过预定上或者下限时,能够及时发出声、光、电等报警信号。

⑦向用户提供自编和修改多段自动升/降温程序、开启程序、停止程序、紧急停止程序等多种控制程序。

⑧向用户提供简便设置、修改各种工艺参数和报警限值的功能。

1.3 工艺装置子系统

工艺装置子系统包含气体进料系统、液体进料系统、反应系统、收料系统、排空系统五部分。整个工艺装置子系统的工艺流程如图3所示。

图3 工艺装置子系统的工艺流程图

1.3.1 气体进料系统

在气体进料系统中,气体经减压阀减压后分成三路。第一路通过单向阀进入反应器,第二路分流给储罐充压,第三路继续经过减压阀减压后给液体充压。三路气体通过气体过滤器进入装置,分别经由各自的气体质量流量计控制流量,最后经过单向阀与其他气体混合后,进入反应器中进行反应。气体进料系统工艺流程如图4所示。

图4 气体进料系统工艺流程图

1.3.2 液体进料系统

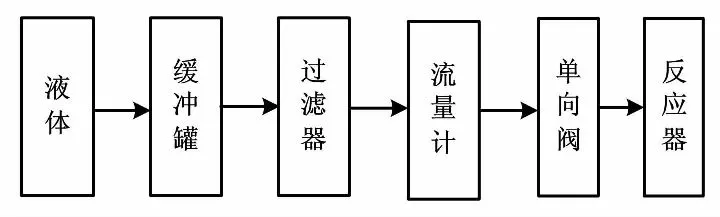

在液体进料系统的流程中,液体进入缓冲罐;达到一定压力后,由PLC控制系统打开阀门;液体经过过滤器,流经液体流量计进行气体计量后,再通过单向阀进入化学反应器。液体进料系统工艺流程如图5所示。

图5 液体进料系统工艺流程图

1.3.3 反应系统

反应器通过加热炉外壁的控温热偶精确控制反应温度,混合物料在催化剂床层进行化学反应,生成产物以气态形式排出反应器。当原料进行反应时,反应器中的压力等参数可在精密压力表和控制系统中实时显示[5]。

反应系统工艺流程如图6所示。

图6 反应系统工艺流程图

1.3.4 收料系统

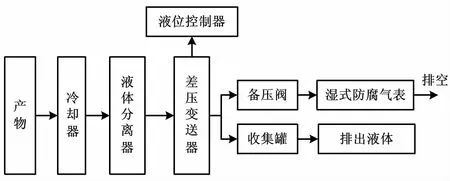

当化学反应产物在冷却器中被冷却至室温,反应产物一同进入气液分离器中。液位高度通过差压变送器测算,液体沉积后自动通过液位控制器排入收集罐中。气体产物则通过备压阀控制反应系统压力后,经湿式防腐气表计量后排空。收料系统工艺流程如图7所示。

图7 收料系统工艺流程图

1.4 安全保护子系统

由于评测装置经常在高温、有毒、易燃、易爆气体(例如氢气、乙烯、一氧化碳、甲烷)等原料气体条件下工作,所以其安全可靠性要求极高。如果自动控制系统没有充分的安全保护方案,一旦出现故障就会导致相当严重的结果。同时,在评测装置的运行过程中,有可能发生热偶元件失效、计算机主机或者SCADA系统异常、计算机病毒发作、系统突然断电以及计算机死机等各种情况。针对这种情况,评测装置必须采取自动保护功能,否则会发生灾难。为了解决这个问题,本方案中设计的评测系统采用超温保护(temperature safery solation,TCS)、计算机失效保护(computer failure,CFR)以及电磁阀断电自动保护等多种安全保护措施,实现装置的无人值守要求。

1.4.1 超温保护

本评测系统配置双热偶冗余检测监视反应温度。其中,一路信号通过PLC进入计算机实现自动控温,另一路信号由独立于计算机之外的TCS模块进行控制。当一个热偶失效、热偶插松或接头接触不良等情况下,能确保系统在超温情况下自动关断相关电路。

1.4.2 断电保护

为了保证系统在断电以后能够使评测装置能够处于安全状态,不发生气体、液体等有害物质泄漏等安全事故,装置对关键的阀门、开关增加了断电自动保护电磁阀门,确保评测装置在断电、损坏等情况下自动关闭关键阀门、切断管路、停止运行。

1.4.3 计算机失效保护

计算机控制系统包含操作系统、应用软件等多种软件[5-6],这些软件都可能存在漏洞。同时,一些计算机病毒或者人为的误操作也有可能引起计算机会崩溃或停机。这些原因都有可能导致评测装置在试验过程中失控。针对这种情况,需要进行特殊的保护设计。本评测装置利用CFR逻辑来保护。硬件检测装置不间断地检测来自计算机的固定频率心跳脉冲。如果由于某种原因使计算机发生故障而导致心跳停止,评测装置会根据CFR触发自动保护逻辑,实现无人值守。

2 结束语

本评测装置采用多种措施来保证评测装置、评测设备的安全、评测试验的安全。该装置的关键控制功能采用PLC进行控制和操作,可实现无人值守,具备操作简便、运行稳定、安全可靠,维护简单、扩充方便等多种特点。该装置通过计算机监控系统,实现了自动控制、数据采集、数据存贮等功能。利用计算机软件系统的各种功能,对试验数据进行各种形式的数据对比、数据显示、数据分析[7-9],为实际生产提供最合适的生产方案。本文提出的关于评测装置的设计方案解决了评测装置的安全问题。该设计安全、可行、可靠,在类似的设备研发过程中具有较高的参考价值。