半连轧线轧机的孔型及导卫优化

2019-01-30满春红陈金富

满春红 贾 勇 陈金富

(北满特钢有限责任公司,黑龙江161042)

北满特钢轧钢厂生产流程采用的是825 mm初轧机开坯,经缓冷或退火后进行清理,清理后的坯料经二次加热,由横列式轧机生产出钢材。北满特钢轧钢厂现有的两火成材工艺消耗大、成本高、效率低,难以适应市场需求,因此公司在2011年对轧钢厂进行了技术改造。改造后的工艺装备,由4架650 mm轧机和6架400 mm轧机形成轧制∅42 mm~∅200 mm优质圆钢及部分规格方钢的半连轧生产线;由两架850 mm轧机形成轧制∅210 mm~∅330 mm大棒材半连轧生产线,工艺布局形成了由825 mm初轧机与650 mm/400 mm连轧机和825 mm初轧机与850 mm连轧机组成的两条半连轧生产线。其优点是可以在一条生产线生产的同时,另一条生产线进行更换轧辊,这样可以节省换辊时间,提高生产效率。

1 存在的问题

由于此次技改属于搬迁改造项目,因此在调试生产过程中,逐渐暴露出来一些问题。

1.1 650 mm连轧机的组距

由于轧钢厂在设计时的定位属于小批量、多品种生产线,因此更换组距及规格的频繁程度直接影响劳动强度、生产组织和生产效率。而搬迁的四架650 mm轧机类型是牌坊式轧机,轧辊更换需在现场进行,生产的规格范围为∅90 mm~∅200 mm,配备的大换辊(四架轧机的轧辊全部更换)组距为四套,存在的换辊组距多,劳动强度大,影响了生产组织和生产效率。

1.2 轧件在孔型中的稳定性

搬迁过来的650 mm连轧机仍采用原来的孔型系统,成品前孔型结构采用单曲线椭圆形状。在调试和生产过程中经常出现如下现象:

(1)在成品机架轧制过程中,轧件稳定性差,在成品轧出时,有时会出现扭转。

(2)由于出现扭转现象,导致成品尺寸不易控制,断面尺寸精度不高。

1.3 轧机导卫

轧机导卫适应规格范围窄,对轧件扶持力弱。搬迁过来的650 mm连轧机入口导卫在生产过程中,经常出现弹簧板断裂现象,造成轧件倒钢,使钢材报废。这种现象的产生不仅难于保证产品尺寸的精度,严重时还会出现轧机堆钢,造成生产故障,影响轧机生产效率。

2 存在问题的原因分析

2.1 轧机组距过多原因

(1)由于搬迁过来的650 mm连轧机生产规格为∅90 mm~∅200 mm,覆盖范围广,孔型数量多,占用轧辊辊身尺寸大,因此,轧辊的使用数量增加,组距随之增加。

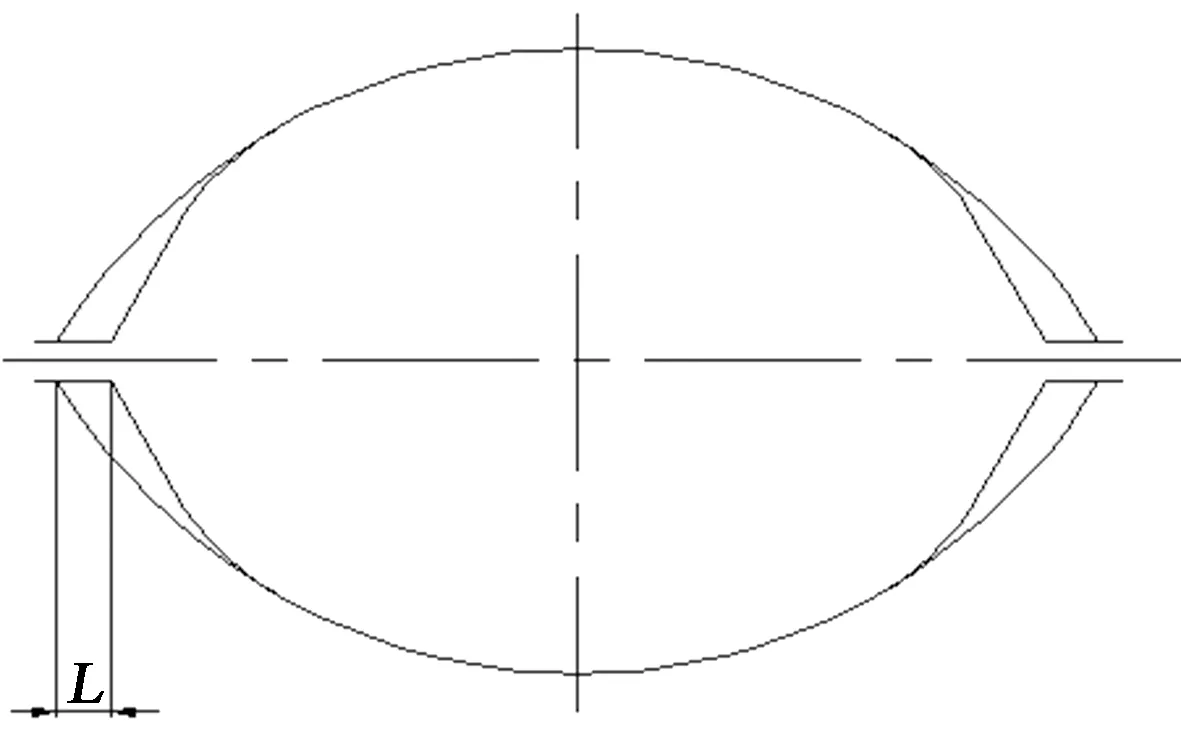

(2)由于650 mm连轧机成品前采用单曲线椭圆孔型,孔型结构尺寸在轧辊上占用面积大,如图1所示。从图1可以看出,单曲线椭圆孔型宽度比双曲线椭圆孔型宽度大,影响了孔型排布数量,导致轧辊组距多,换辊次数频繁。

图1 椭圆孔开口与双椭圆孔开口差距Figure 1 The opening of elliptical hole is different from that of double elliptical hole

2.2 轧件在孔型中的稳定性差原因

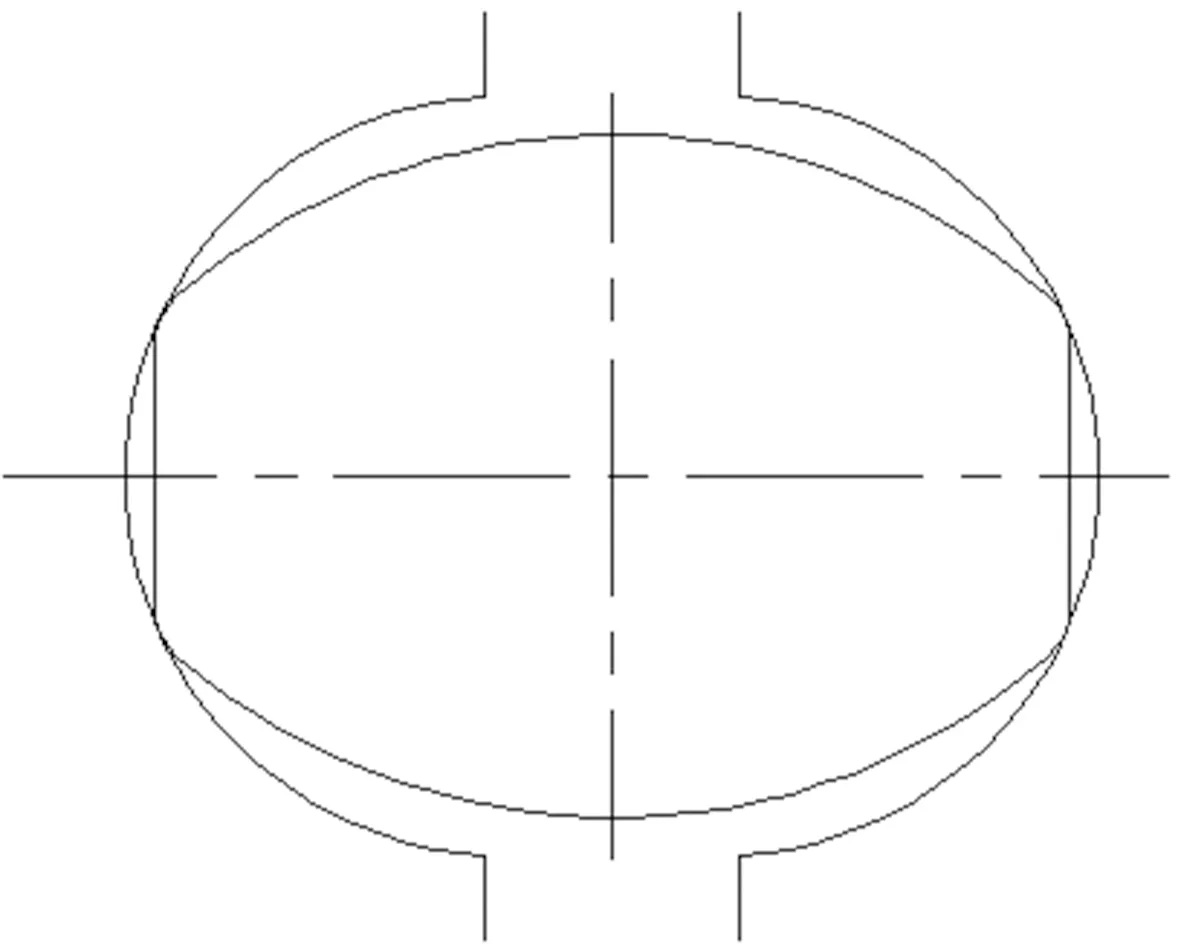

由于搬迁过来的650 mm连轧机成品前采用单曲线椭圆孔型,因此在轧制过程中,与孔型接触的轧件断面的两侧形成四个尖角,如图2所示,进入成品的圆形孔型时,接触面积小,变形不均匀,轧件在孔型中稳定性差。

2.3 轧机导卫适应规格范围窄

轧机导卫适应规格范围窄,因此对轧件扶持力弱。

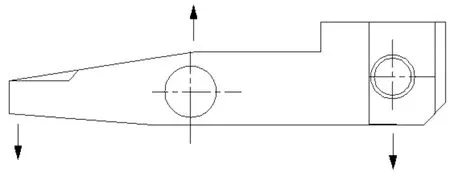

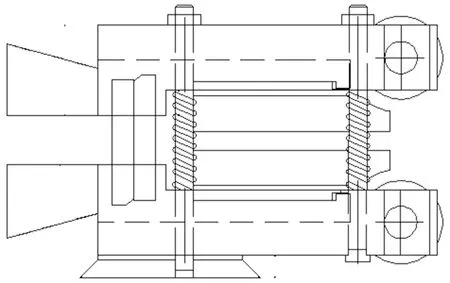

(1)搬迁过来的650 mm连轧机入口导卫采用的是弹簧板支撑的杠杆式三点受力方式,如图3所示。其受力原理决定了弹簧板是受力的主体。由于弹簧板的质量参差不齐,导致个别导卫对轧件的承受力差,当轧件温度较低或轧制不锈钢等高合金钢时,经常出现弹簧板断裂现象,使弹簧板损失严重,使用成本偏高。

(2)650 mm连轧机入口导卫适用的规格范围窄,增加了导卫更换频次,影响轧机生产效率。由于入口导卫的夹板不能进行调整,因此每个入口导卫只能适用两个规格。

图2 单曲线孔型所出料型进圆孔时状态Figure 2 The state of piece shape discharged from single curve pass when it enters into a round hole

图3 弹簧板受力图Figure 3 Force diagram of spring plate

(3)650 mm连轧机入口导卫使用的滚筒轴直径偏小,导致承受轧件的强度弱,易出现轴承损坏现象,导致使用成本偏高。

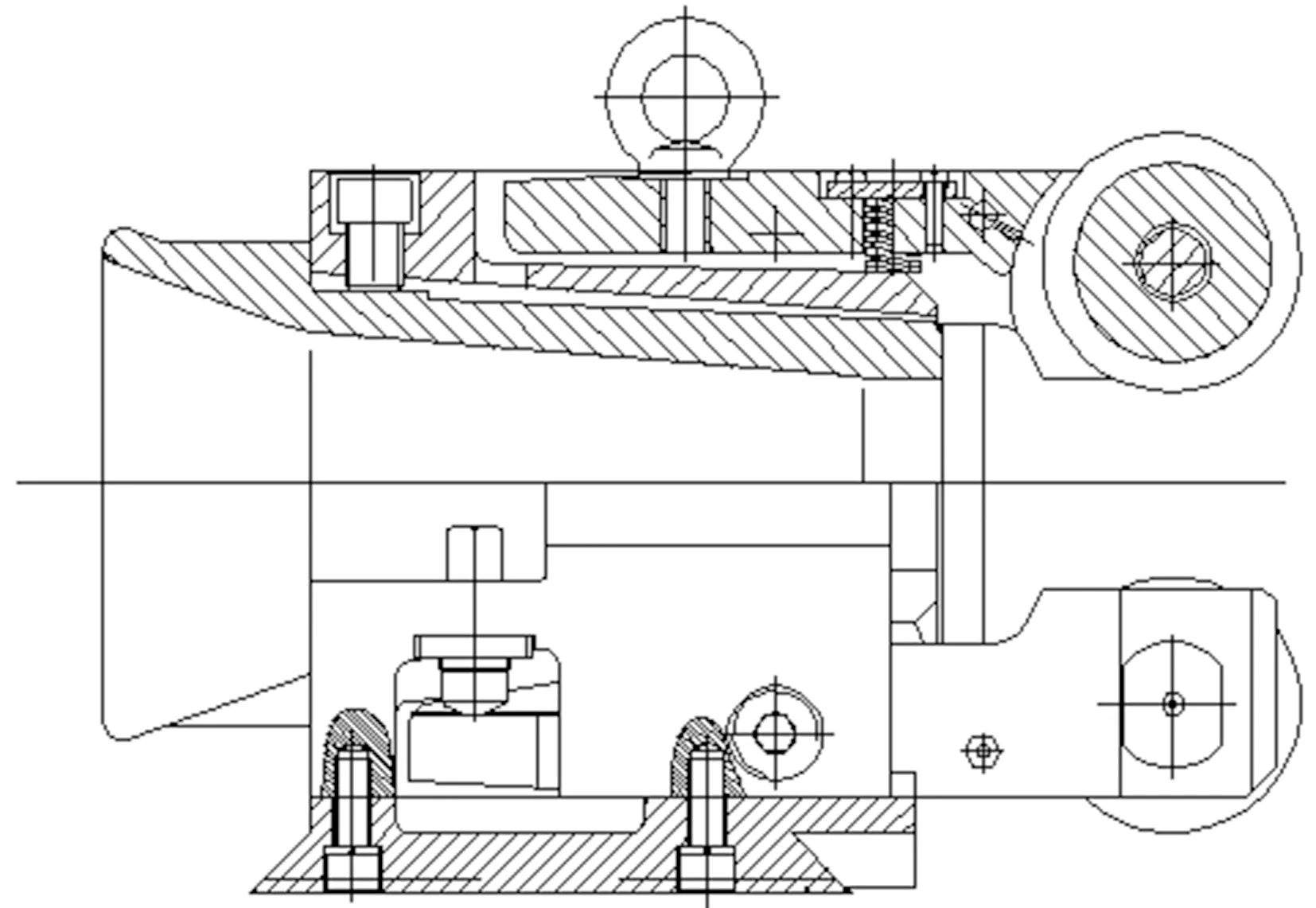

(4)导卫总成结构复杂,制作难度大,如图4所示。

3 优化改进措施

3.1 减少轧辊组距数量

3.1.1 减少轧辊辊身孔型排布数量

由于轧钢厂技改项目的工艺布局形成了由825初轧机与650 mm/400 mm连轧机和825 mm初轧机与850 mm连轧机组成的两条半连轧生产线,因此综合考虑,在不增加850 mm轧机组距的前提下,向850轧机转移∅190 mm、∅195 mm、∅200 mm三个产品规格,使650 mm连轧机生产规格由原来的∅90 mm~∅200 mm,缩减为∅90 mm~∅185 mm,以减少650 mm连轧机轧辊辊身孔型排布数量。通过三个规格的转移和孔型的合理排布,使大换辊组距数量由原来的四套减少到两套,轧辊数量由原来的38套减少到28套。

3.1.2 节省孔型宽度尺寸

充分运用双曲线椭圆孔型比单曲线椭圆孔型宽度小,占用轧辊辊身尺寸少的优势,通过孔型宽度尺寸的节省,使∅90 mm~∅145 mm成品前椭圆孔型排布在一套轧辊上成为可能,为压缩组距数量提供了条件。

3.2 成品前单曲线椭圆孔型的优化

图4 导卫总成图Figure 4 Guide guard assembly diagram

图5 双曲线孔型所出料型进圆孔时状态Figure 5 The state of piece shape discharged from hyperbolic pass when it enters into a round hole

生产过程中,通过轧件在成品前孔型中稳定性差问题的分析,我们对单曲线椭圆孔型与双曲线椭圆孔型进行了比较。单曲线椭圆孔型在轧制过程中形成的是四个尖角,在进入成品的圆形孔型时,接触面积小,影响轧件在孔型中的稳定性,如图5所示。双曲线椭圆孔型在轧制过程中形成的是四个圆角,在进入成品的圆形孔型时,接触面积大,曲线吻合好,轧件在孔型中的稳定性明显提高,同时,由于其变形均匀,减轻了对成品孔型的局部磨损,使孔型过钢量得到了提高。

3.3 导卫系统的优化

针对生产过程中暴露出来的轧机导卫适应规格范围窄,承受轧件扶持力差,通过实践,我们提出了改变原导卫受力方式,提高导卫受力强度的设计方案。新设计导卫组装图如图6所示。其优势具备以下几点:

(1)新设计的导卫受力方式,由原来杠杆式三点受力变成由螺丝杆直接受力,增加了导卫承受强度,当轧件温度较低或轧制不锈钢等高合金钢时,能够保证轧制过程中轧件的稳定性。

(2)由弹簧支撑的上下导卫体,通过螺栓上螺帽的调整,操作非常方便。贴服在上下导卫体的夹板上,可以任意调整大小,拓宽了导卫的规格使用范围,二架入口导卫由原来6套的变成了4套,四架入口导卫由原来的9套变成了5套,大大减少了导卫的成本投入。同时,由于导卫适应规格的增加,减少了导卫更换次数,节省了导卫更换时间。

(3)通过加大导卫滚筒轴直径和更改滚筒轴承型号,增加了易损件的使用寿命,使导卫使用成本明显降低。

(4)导卫总成设计简单、实用、制作容易。

图6 新设计导卫组装图Figure 6 Assembly diagram of newly designed guide guard

4 结语

轧钢厂技改项目在调试和生产过程中暴露出来一些问题,通过分析和措施制定,最终得到了圆满解决。实践证明,制定的解决措施方向正确,效果明显。

(1)通过提高轧辊辊身利用率,合理配置轧辊孔型,使650 mm连轧机大换辊组距数量由原来的四套减少到两套,轧辊总数由原来的38套减少到28套,节省了换辊时间达到40%。不仅减少了员工的劳动强度,还方便了生产组织,提高了生产效率。

(2)通过改单曲线椭圆孔型为双曲线椭圆孔型,不仅使轧件在孔型中的稳定性得到明显提高,而且还减轻了对成品孔型的局部磨损,使孔型过钢量得到提高。

(3)新设计应用的导卫,不仅强度高,对轧件扶持力强,而且还设计简单、实用、易制作、使用成本低。