数控卧车让刀现象及轮廓误差故障分析与修复

2019-01-30杜晋军蒋涛涛

杜晋军 蒋涛涛

(二重(德阳)重型装备有限公司铸锻公司,四川618000)

CCK61200×140数控卧式车床,其数控刀架及各进给轴传动结构如图1所示,主要承担支承辊、轴类、核电、火电类等产品的精加工任务。机床采用SINUMERIK802D数控系统,机床有三个进给轴W、X、Z和一个旋转轴SP,其中X轴和Z轴可实现两轴联动控制。由于机床Z轴长期存在让刀现象和轮廓误差,导致机床加工效率低,维修和生产成本高,加工产品质量精度得不到提高。

图1 刀架及各进给轴传动结构图Figure 1 Structural diagram of tool carrier and feed shaft driving systems

1 机床存在的问题

该机床主要存在两个较大的问题:

(1)机床W轴(大纵向)车削外圆时,Z轴(上纵向)常有出现让刀现象和Z轴轮廓误差报警故障,但报警故障可复位消除。出现让刀后,造成加工面粗糙度差,不能满足工艺技术要求。Z轴轮廓误差故障报警后,机床突然停车,在加工过程中突然停车不仅会损坏刀片,更严重的是容易发生焊刀、挖刀等现象,造成质量事故。

(2)机床X轴(横向)和Z轴(上纵向)执行联动走刀、或者Z轴上单独进给时,SINUMERIK802D数控系统常出现Z轴驱动器输出受限(300608)、伺服驱动过热和伺服电机过热等报警,复位后故障可消除。上述报警发生后也会引起停车,对产品质量存在不可估量的威胁。

2 故障产生原因分析

2.1 故障产生原因

(1)W轴(大纵向)车削外圆时,Z轴(上纵向)出现让刀现象和Z轴轮廓误差报警故障。由于车削外圆时,进给方向与加工工件之间存在一个反作用力,与W轴进给方向相反的作用力传递到与W轴平行的Z轴,产生了与W轴运动方向相反的位移,导致发生让刀现象。

(2)由于Z轴有位置反馈光栅尺,属于全闭环控制,当Z轴处于静态时,位移量超过位置反馈光栅尺的零速误差监控范围,就会触发Z轴轮廓误差报警。

根据上述分析,消除让刀现象和排除Z轴轮廓误差报警根本就是克服或者抵消W轴进给时与加工工件本体产生的反作用力,并在保证加工精度的前提下,适当放大数控系统中零速误差监控范围。

2.2 原因分析

(1)通过对Z轴伺服电机静态电流及空载电流进行检测,并利用SIEMENS SimoCom U调试软件在线监控,发现伺服电机静态电流及空载电流最大时为正常值的120%。由于Z轴机械传动链很短,伺服电机到滚珠丝杠只有一副传动齿,传动链上没有超负荷的或附加的外力驱使伺服电机产生正常值的120%的过电流。对Z轴箱体滑动面进行检查发现Z轴镶条(导向板)调整得太紧,致使Z轴静态时的动平衡状态被破坏,造成Z轴运行时阻力太大。

(2)轴静态(零速)时的动平衡状态:数控系统进给轴静态(零速)时并非完全静止,指进给轴的运动进入了零速公差带。在零速控制延迟时间内监控进给轴的零速误差是否在MD36030设置的范围内,在这个范围内,进给轴处于一个动态平衡调节,数控机床中动态平衡调节范围(MD36030)<0.01 mm。

(3)Z轴镶条(导向板)调整不当是造成Z轴伺服电机静态电流及空载电流过流的直接原因。伺服电机静态电流及空载电流长时间超过正常值的120%,就会触发伺服电机过流和发热报警,更严重的会烧毁伺服驱动系统。

3 修复方案

3.1 抵消或克服反作用力

(1)利用伺服电机静态转矩特性来锁定伺服电机转子达到锁定Z轴,抵消或克服W轴进给时与加工工件本体产生的反作用力,进而消除让刀现象和Z轴轮廓误差报警。伺服电机静态转矩指给电机通电后但驱动器未给旋转指令时,电机定子锁住转子的力矩。Z轴电机的静态扭矩为27.5 N·m,过刀架的最大回转直径为2000 mm,单刀架的最大切削力为12.5 kN。上纵向进给量范围为0.06~125 mm/min。上纵向快速移动速度为750 mm/min。通过计算:

F=P/V=27.5/125(750)=220 N

只要使刀架克服≥220 N的力,就可以锁紧上纵向。利用优化Z轴、PLC控制程序及调试相关参数,激活伺服电机静态扭矩功能,无需增加任何成本,实施周期短。

(2)利用伺服电机静态转矩特性来锁定电机转子,锁定Z轴。通过分析机床电气控制原理图和PLC控制程序发现,数控刀架三个轴(X/Z/W)在MDA和AUTO方式中,X和Z可以联动,W轴和X/Z为逻辑互锁关系,即W轴运动时,X/Z轴禁止运动;X/Z轴运动时,W轴禁止运动。这种控制方式下,W轴进给切削时,X、Z因无使能而使伺服电机处于自由状态,稍有大于滑动面的阻力就会使Z轴发生让刀。

3.2 优化PLC控制程序

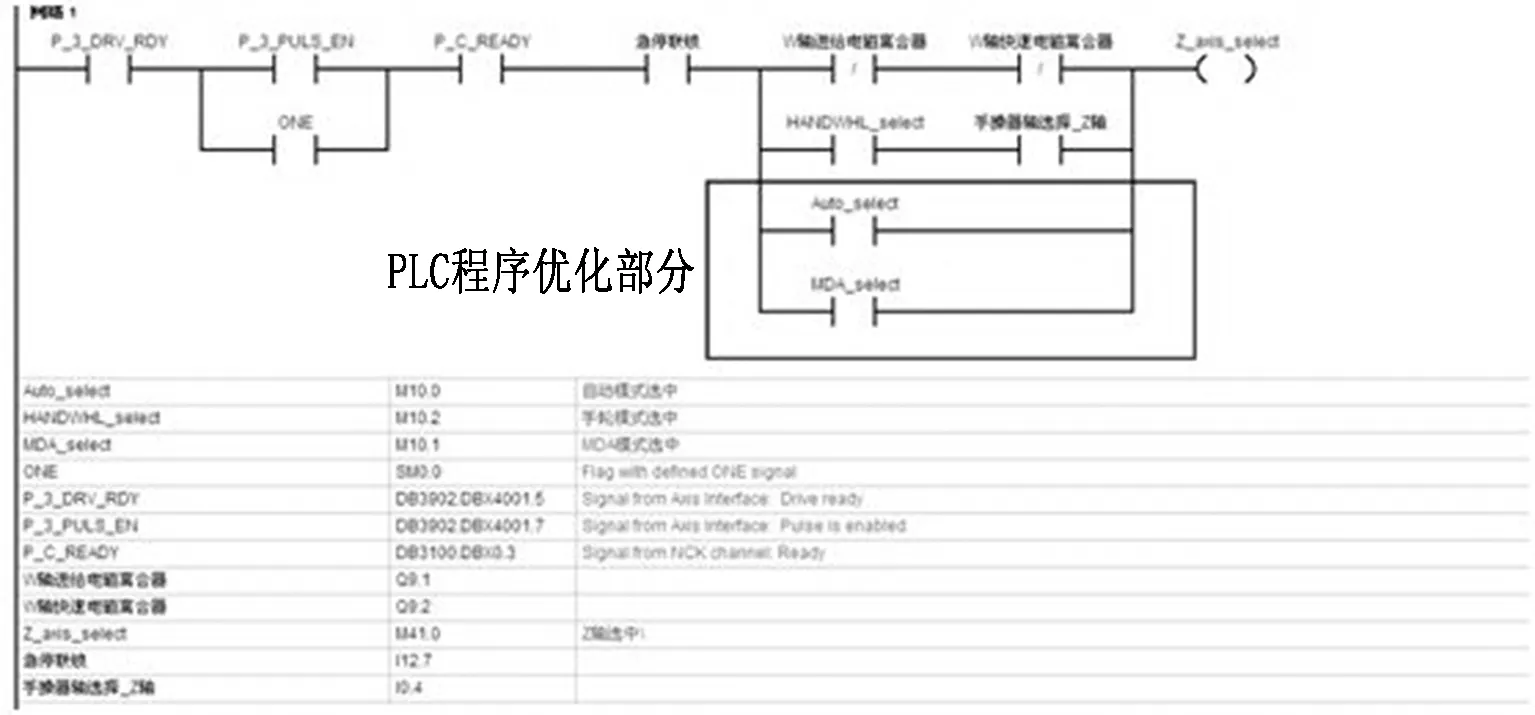

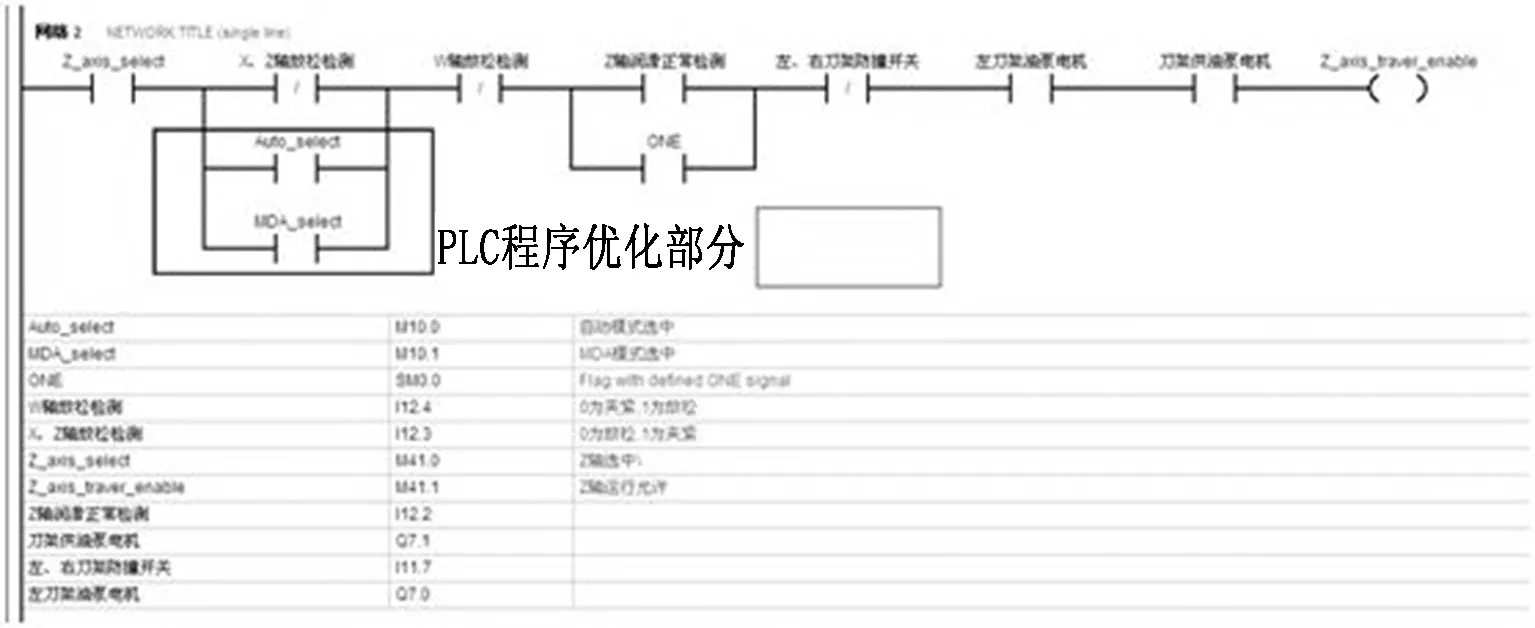

为了使W轴进给时,Z轴伺服电机上电并加载使能,满足激活伺服电机静态转矩特性达到锁定电机转子。通过仔细分析PLC控制程序,并充分考虑机床操作的安全性,优化了部分PLC控制程序。优化后的PLC控制程序如图2所示。

图2 优化后的PLC 控制程序Figure 2 PLC control procedure after optimization

程序修改后,解除了W轴运动时对Z轴的使能互锁,在机床AUTO和MAD方式下,Z轴驱动使能(V39020002.1)一直加上,驱动器使伺服电机上电,激活静态扭矩,锁定电机转子,进而通过机械传动链锁定Z轴。

3.3 进给轴镶条调整

数控机床进给轴镶条(导向板)调整非常重要,镶条调整是否合理直接影响进给轴运行的稳定性及加工产品的质量。

(1)进给轴镶条事先必须经过很好的配研,保证与其滑动面的接触面达70%以上。

(2)必须调整Z轴两边镶条恰当合理,当Z轴反向移动时,用百分表检测刀架摆动量应≤0.015 mm。

(3)利用SIEMENS SimoCom U调试软件在线监控Z轴,同向及反向运行无突变的高电流长时间出现;并且在SINUMERIK802D数控系统监控画面监视,在进给运行时,Z轴是否有突变的电流出现和过大的跟随误差;通过合理调整Z轴镶条,在不同的方式下,使Z轴在相同负载时的运行电流基本稳定,跟随误差很小,且没有突变可视为Z轴镶条调整至最佳状态。

3.4 优化伺服驱动

优化CCK61200×140数控机床三个进给轴W、X、Z伺服驱动,伺服驱动优化可使驱动器调节器与机械负载之间恰当匹配,使驱动系统达到尽可能高的动态特性,以实现数控系统稳定高精度调节,以提高机床加工精度和产品表面的粗糙度。

4 结论

(1)CCK61200×140数控卧式车床在设计上存在缺陷,在实际生产中,机床的Z轴长期存在让刀现象、Z轴轮廓误差报警、伺服系统维修频率高等诸多不利因素。通过上述维修方案的实施,不仅消除了Z轴让刀现象和Z轴轮廓误差报警,维修频率及维修费用也大幅度降低。相比增加机械夹紧/防松机构或更换带抱闸的伺服电机节约成本达12万余元。

(2)CCK61200×140数控卧式车床运行半年中,从未出现过让刀现象和Z轴轮廓误差报警,加工产品精度得到提升,产品表面粗糙度达到Ra≥3.2 μm。

(3)在实际数控机床维修及改良过程中,应开阔思路,多探讨交流,寻求简单易操作的维修及改良方案,充分利用和挖掘数控系统特殊功能在维修与精度提升中的应用,不仅事半功倍,还可收到满意的效果。

(4)机床进给轴镶条调整最佳状态综合因素判断标准:正、反向运行时用百分表检测摆动量<0.015 mm;在数控系统监控画面中监视实时,电流值和跟随误差的变化均在一个相对稳定、很小的范围内。