变频驱动游梁式抽油机自动平衡系统设计

2019-01-30米晓红

文/米晓红

1 传统变频驱动游梁式抽油机平衡调节的现状及问题

游梁式抽油机在采油生产中大量使用,为了节能采用了变频驱动,目前变频驱动游梁式抽油机平衡调节方法为:

(1)首先把抽油机由变频驱动转换至工频驱动状态。

(2)人工在工频驱动状态下采集功图、电流图数据、功率图数据。

(3)人工根据设定算法(电流法或功率法)计算平衡度,计算方法为:一个冲程周期中,下冲程中电机的最大工作电流(功率)与上冲程中电机的最大工作电流(功率)的百分比。

(4)人工判断平衡状态:平衡度在设定的范围之内(80%~110%之间)为平衡状态。平衡度小于设定范围的最小值(<80%)为欠平衡状态。平衡度大于设定范围的最大值(>110%)为过平衡状态。

(5)根据计算结果人工操作平衡电机调整平衡状态。欠平衡时控制平衡电机使平衡块向外侧调节,对应增加配重,上行电流变小,下行电流变大,平衡度增加并趋向于100%。过平衡时控制平衡电机使平衡块向内侧调节,对应减少配重,上行电流变大,下行电流变小,平衡度减少并趋向于100%。

(6)重复以上2-5过程,直至达到设定的平衡条件。

(7)将抽油机恢复至变频驱动状态。

传统平衡调节方法存在的问题:

(1)平衡调节过程为人工手动,调节结果取决于人员的技术水平和责任心。

(2)不能在变频状态下直接调节。

(3)人工测量电机电流(功率)通常使用的仪表均为工频仪表,在变频驱动状态下无法使用,导致只能在工频状态下调节。

(4)不能实现随时调节,只能人工定期检查发现失去平衡后进行调节。

2 实现自动平衡调节的总体思路

传统的平衡度测量方法使用仪表较多,用这种方法实现自动化调节需要在每口井上配备功图仪等测量设备,导致系统过分复杂且成本很高。为此需要采用更简单的平衡判断方法。

图1

图2

变频器在运行过程中,当被驱动电机处于电动状态时能量由变频器“流”向电机,当驱动电机处于发电状态时能量由电机“流”向变频器并给变频器的储能电容充电。当抽油机出现不平衡状态的时候会使电机处于发电状态,因此,只要判断出电机出现发电状态时抽油机是运行在上行程还是下行程中就可以判定抽油机是处于欠平衡状态还是处于过平衡状态,根据抽油机是欠或过平衡状态来控制平衡调节电机带动平衡块向着不同的方向(趋于平衡的方向)移动,最终实现自动平衡调节。

3 具体实现方法

3.1 硬件处理

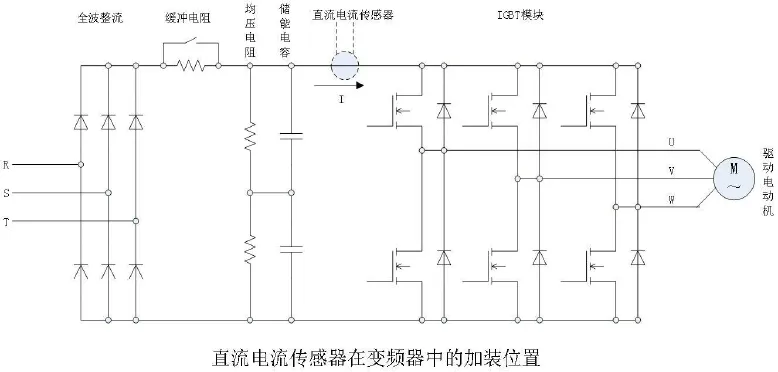

在抽油机驱动电机的变频器中加装一个直流电流传感器,该直流电流传感器加装在变频器的IGBT模块和储能电容之间,用于判断电流的流向。图1所示为直流电流传感器在变频器中的安装位置。电流I的方向为抽油机驱动电机电动工作状态的电流方向。反方向则为驱动电机发电工作状态的电流方向。当驱动电机出现发电状态时说明抽油机出现了不平衡状态。

电流由储能电容流向IGBT模块,则驱动电机处于电动状态;电流由IGBT模块流向储能电容,则驱动电机处于发电状态。当驱动电机发电状态出现在抽油机的上行程中,则控制平衡电机驱动平衡块向抽油机内侧移动;当电机发电状态出现在抽油机的下行程中,则控制平衡电机驱动平衡块向抽油机外侧移动。在抽油机的一个冲次内,出现一次驱动电机发电状态则控制平衡电机移动平衡块一次,直到驱动电机不再出现发电状态为止。

抽油机上止点开关是安装在抽油机上感受抽油机运动到最高点的开关;抽油机下止点开关是安装在抽油机上感受抽油机运动到最低点的开关。这两个开关用于判断抽油机工作在上行程还是工作在下行程。

3.2 软件处理

图2所示为驱动电机工作状态的判断方法和平衡电机的控制方法。

3.3 注意事项

直流电流传感器一般选用霍耳电流传感器,量程应大于1.5×电机功率÷变频器母线电压。

平衡调节电机的点动时间根据平衡电机的转速和传动比决定,只要使平衡块每次点动的位移量合适即可。

4 总结

本方法适合所有通用变频器驱动的游梁式抽油机,系统结构紧凑、使用方便、维护简单、成本低廉。使用中井况出现变化时,一旦出现不平衡状态就可适时进行调节,和目前人工平衡调节相比更加及时,且抽油机不会出现严重的不平衡状态。实现了平衡度实时调节,大大减轻了工人的劳动强度,实现了油井无人值守功能。