从含钌废料中分离提纯钌工艺研究

2019-01-29韩守礼王金营吴喜龙贺小塘张选冬

韩守礼,赵 雨,王金营,吴喜龙,贺小塘,张选冬

(贵研资源(易门)有限公司,稀贵金属综合利用新技术国家重点实验室,云南 昆明 650106)

钌为稀有元素,广泛应用于电子、航空航天、化工等领域[1-2]。钌的矿产资源很少,所以从含钌废料中回收钌受到广泛重视[3-4]。分离提纯钌一般采用酸法或碱法[5-8],工业上通常采用蒸馏法。钌在氧化剂的作用下生成高价氧化物RuO4。RuO4熔点沸点低,易挥发,随气体逸出,易被HCl溶液吸收,生成H2RuCl6,从而实现与其他组分分离。但RuO4为有毒气体,对操作过程要求较严格。试验研究采用化学溶解—草酸还原法从含钌废料中分离提纯钌,以避免有毒气体RuO4的生成,使生产过程更安全,操作过程更简便。

1 试验部分

1.1 原料与设备

试验所用含钌废料中钌质量分数为38.76%,所用试剂均为化学纯。

试验用仪器有球磨机、三口烧瓶、机械搅拌器、电炉、氢气还原炉等。

1.2 原理与方法

试验原理:用球磨机将含钌废料研磨后放入还原炉中进行预处理,含钌废料中的钌化合物被还原为钌[9-10];将NaOH和NaClO3混合溶液加入到预处理后的钌物料中,将钌氧化溶解生成可溶于水的Na2RuO4,其他杂质不溶解,过滤后钌与其他杂质分离[11-15]。Na2RuO4溶液调节pH后用草酸还原,其中的钌生成RuOx沉淀;过滤后,用乙酸洗涤RuOx去除其中的钠离子,然后放入氢气还原炉中还原,得到高纯钌粉[16-18]。

试验方法:将含钌废料研磨至100目,放入氢气还原炉中通氢还原,温度控制在650 ℃,保温2 h,冷却至室温后取出[13],然后边搅拌边加入到300 g/L氢氧化钠溶液中,搅拌均匀后缓慢加入50 g/L次氯酸钠溶液,控制搅拌速度和溶解时间。待溶解反应完全后过滤,分离去除杂质。用盐酸调滤液pH至7.0,边搅拌边加入草酸,至溶液颜色变为浅绿色时停止搅拌并静置。除去上清液,将质量浓度为20 g/L的乙酸溶液加入到沉淀中,搅拌10 min,静置后吸除上清液,重复操作直至沉淀中的钠离子质量浓度小于0.05 g/L。过滤后的滤饼放入氢还原炉中通氢还原,温度控制在650 ℃保温2 h,冷却至室温后得到高纯钌粉。工艺流程如图1所示。

图1 从钌废料中分离提纯钌的工艺流程

2 试验结果与讨论

2.1 溶解条件对钌回收率的影响

草酸还原过程中,钌与草酸质量比1∶4,反应温度60 ℃,反应时间40 min。

2.1.1固液质量体积比对钌回收率的影响

溶解时间4 h,溶解温度70 ℃,固液质量体积比(m(含钌物料)∶V(NaOH溶液)∶V(NaClO溶液))对钌回收率的影响试验结果如图2所示。

图2 固液质量体积比对钌回收率的影响

由图2看出:随体系中NaOH溶液体积及NaClO3溶液体积增大,钌回收率提高;固液质量体积比(m(含钌物料)∶V(NaOH溶液)∶V(NaClO溶液))增大至1∶6∶30后,钌回收率变化不大,稳定在87.3%左右。

2.1.2溶解温度对钌回收率的影响

溶解时间4 h,固液质量体积比(m(含钌物料)∶V(NaOH溶液)∶V(NaClO溶液))为1∶6∶30,溶解温度对钌回收率的影响试验结果如图3所示。

图3 溶解温度对钌回收率的影响

由图3看出:随温度升高,钌回收率提高;最佳溶解温度为80 ℃,此时钌回收率为90.1%;再升高温度,钌回收率变化不大。综合考虑,确定溶解温度以80 ℃为宜。

2.1.3溶解时间对钌回收率的影响

溶解时,固液质量体积比(m(含钌物料)∶V(NaOH溶液)∶V(NaClO溶液))为1∶6∶30,溶解温度80 ℃,溶解时间对钌回收率的影响试验结果如图4所示。

图4 溶解时间对钌回收率的影响

由图4看出:随溶解进行,钌回收率提高;溶解5 h时,钌回收率为92.2%;之后再继续反应,钌回收率变化不大。综合考虑,确定溶解时间以5 h为宜。

2.2 草酸还原对钌回收率的影响

含钌废料溶解时,固液质量体积比(m(含钌物料)∶V(NaOH溶液)∶V(NaClO溶液))1∶6∶30,溶解时间5 h,溶解温度80 ℃。

2.2.1金属钌与草酸质量比对钌回收率的影响

草酸还原过程中,反应温度60 ℃,反应时间40 min,金属钌与草酸质量比对钌回收率的影响试验结果如图5所示。

图5 金属钌与草酸质量比对钌回收率的影响

由图5看出:金属钌与草酸质量比从1∶2降至1∶5,钌回收率提高明显;二者质量比为1∶5时,钌回收率为93.8%;之后继续降低二者质量比,钌回收率变化不大。综合考虑,确定金属钌与草酸质量比以1∶5为最佳。

2.2.2反应温度对钌回收率的影响

草酸还原过程中,金属钌与草酸质量比为1∶5,反应时间40 min,反应温度对钌回收率的影响试验结果如图6所示。

图6 反应温度对钌回收率的影响

由图6看出,随反应温度升高,钌回收率逐渐提高;反应温度升高到70 ℃时,钌回收率为95.6%;之后再升高温度,钌回收率变化不大。综合考虑,确定草酸还原过程中反应温度以70 ℃为最佳。

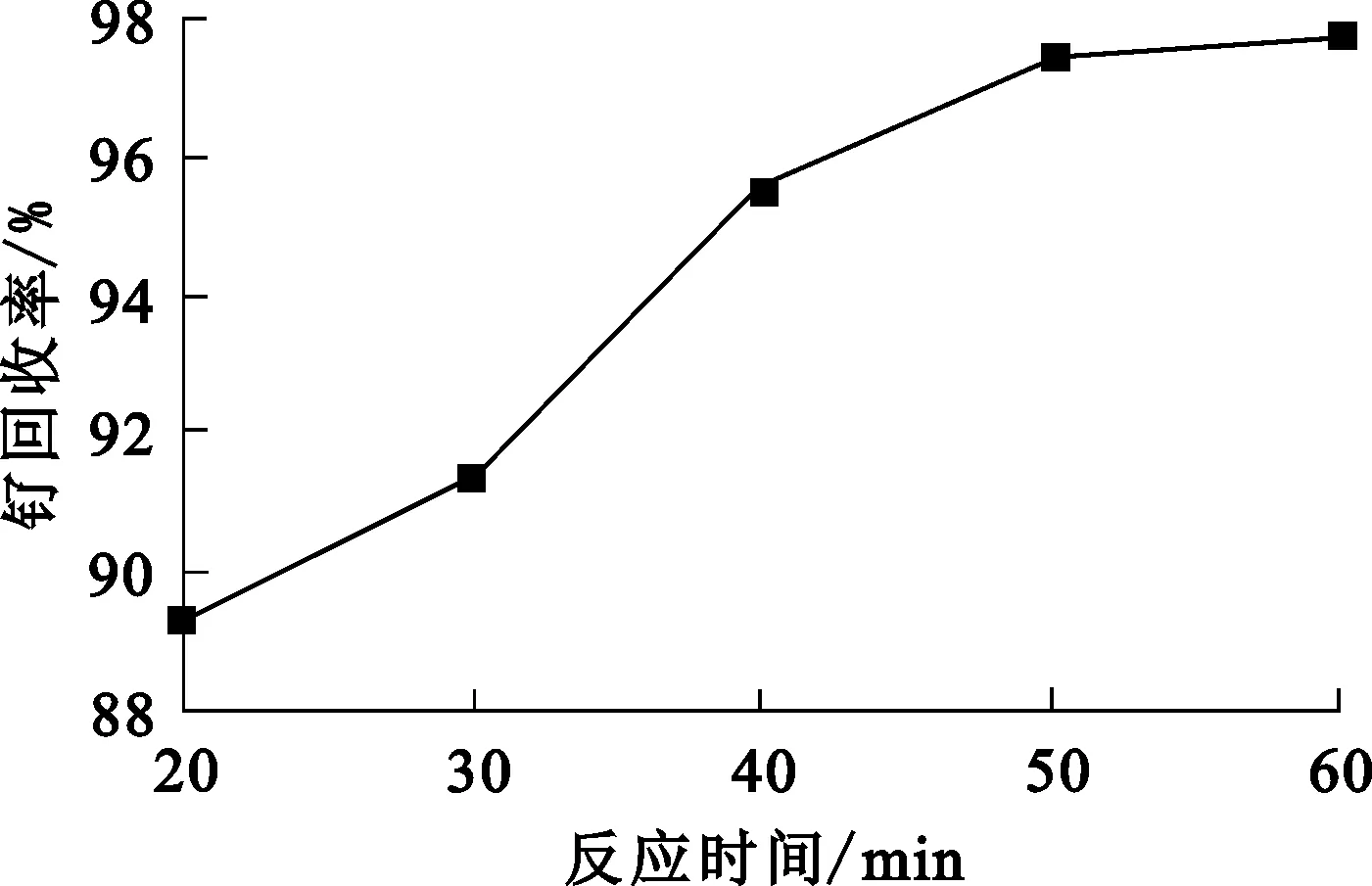

2.2.3反应时间对钌回收率的影响

草酸还原过程中,钌与草酸质量比为1∶5,温度70 ℃,反应时间对钌回收率的影响试验结果如图7所示。

图7 反应时间对钌回收率的影响

由图7看出:随反应时间延长,钌回收率逐渐提高;反应时间为50 min时,钌回收率为97.5%;再延长反应时间,钌回收率变化不大。综合考虑,确定草酸还原钌的反应时间以50 min为最佳。

3 结论

采用化学溶解—草酸还原法从含钌废料中分离提纯钌是可行的,适宜条件下,钌回收率可达97.7%。与传统方法相比:生产过程中无RuO4毒气产生,操作更安全;氢氧化钠、草酸等辅料价格较低,分离提纯成本较小;操作过程简单,钌回收率较高。