齿轮齿条钻机用DQ250Y型液压顶驱研制

2019-01-29,,,,

, ,, ,

(四川宏华石油设备有限公司,成都 610036)

顶部驱动钻井装置(简称顶驱)显著提高了钻井作业的能力和效率,被誉为近代钻井装备三大技术成果之一[1]。根据顶驱主轴驱动方式不同,将顶驱分为液压驱动顶驱和电动机驱动顶驱。液压顶驱的马达外形尺寸较小、质量轻,能够满足轻便型钻机的需求[2-4]。

齿轮齿条钻机是应用齿轮齿条技术带动顶驱直接起、下钻具,完成钻井作业的钻井装置。齿轮齿条啮合产生的推、拉力可为钻头提供钻压[5-6],实现修井、钻井和强行下管柱作业的快速转化,较好地解决了水平井和大位移井技术开发浅层油气藏的钻压问题[7]。目前,国外主要有3家公司研发了齿轮齿条钻机,包括挪威的TTS Sense公司、德国的Max Streicher公司和美国奥格(American Augers)公司。这3家公司研发的齿轮齿条钻机都采用模块化设计,结构紧凑、占地面积小,移运快捷方便且噪声小;都配有自动化上卸扣和管子处理装置,自动化程度高,安全可靠[8]。我国在相关特种钻机及其配套顶驱等设备研发方面投入较少,所使用的钻机及设备主要依赖进口,在该领域还没有相对成熟、可靠的技术产品[9]。根据市场需求,四川宏华石油设备有限公司(以下简称宏华)自主设计研发了ZJ40YCT型齿轮齿条钻机。为该钻机研制的DQ250Y型液压顶驱借鉴宏华的电动直驱顶驱的成功经验[10],使用空心轴马达直接驱动主轴,进行钻井作业。配合提推系统,不仅能够满足常规顶驱“提”着钻的需要,而且满足齿轮齿条钻机“推”着钻、主动施加钻压的需求。经过测试,整机各项性能指标均满足使用要求。该产品的成功研制为特种作业钻机提供适配的顶驱。

1 结构及工作原理

1.1 ZJ40YCT型齿轮齿条钻机结构

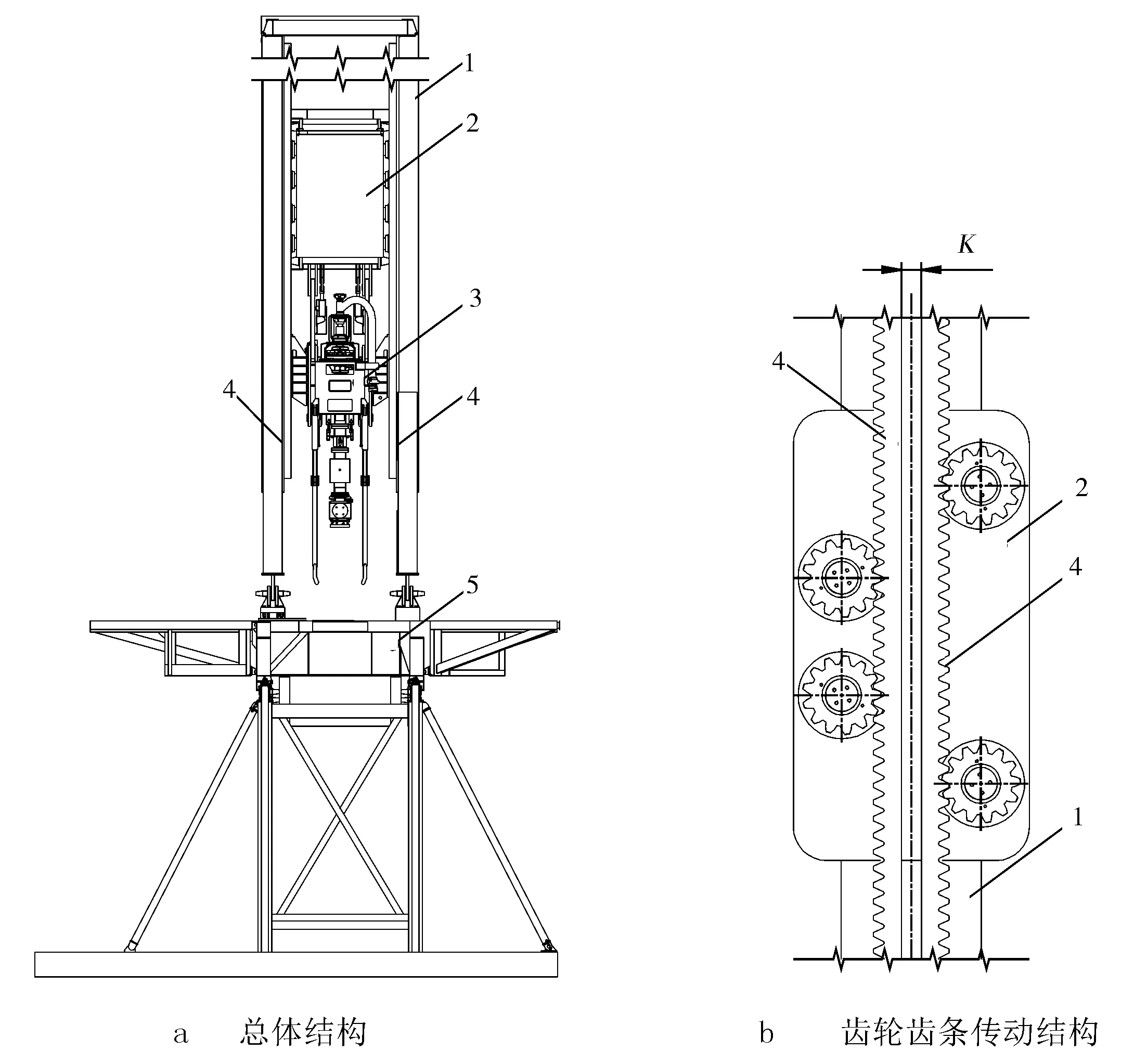

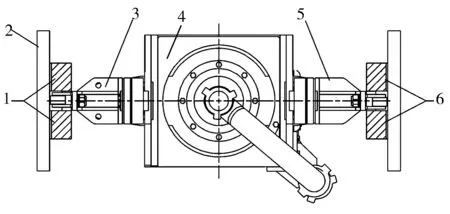

钻机由井架、提推系统、DQ250Y液压顶驱、齿条及底座组成,如图1a。齿条分布在井架左、右内侧。液压顶驱与提推系统由销轴连接。以单侧结构为例,井架内装配2组齿条,其内间距为K。提推系统单侧由4个液压马达驱动齿轮,通过齿轮齿条啮合驱动提推系统上提、下放,完成钻井作业,如图1b。齿条同时作为顶驱导轨,承受钻井作业过程中产生的反转矩。

1—井架;2—提推系统;3—DQ250Y型液压顶驱;4—齿条;5—底座。

1.2 DQ250Y型液压顶驱结构

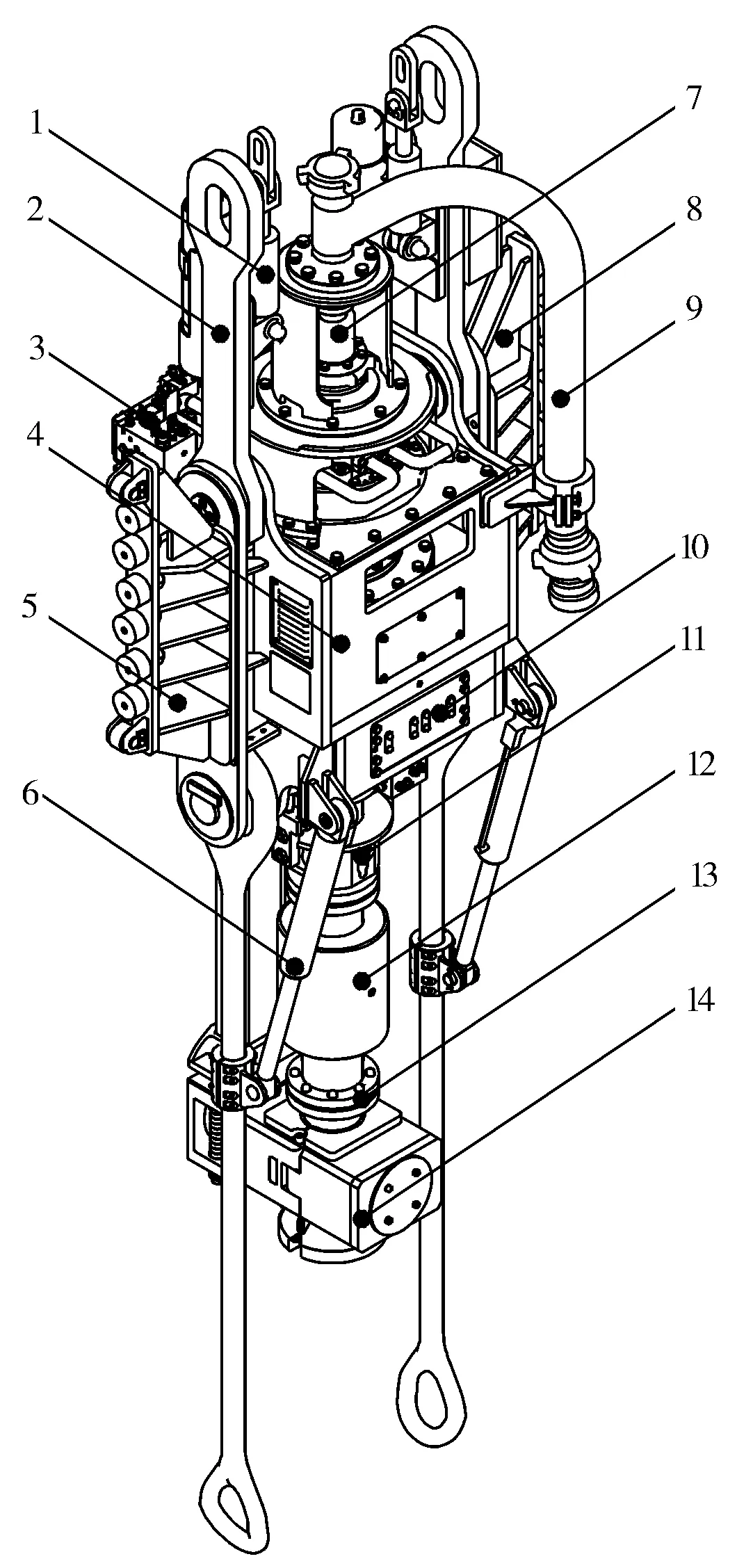

DQ250Y型液压顶驱主要由提环、动力系统、滑车、吊环倾斜装置、冲管总成、S型管总成、盘刹装置、自动IBOP、背钳等组成,如图2所示。

1—平衡系统;2—提环;3—液压系统;4—动力传动系统;5—左滑车;6—吊环倾斜机构;7—冲管总成;8—右滑车;9—S管总成;10—盘刹装置;11—自动内防喷器;12—缓冲接头;13—保护接头;14—背钳。

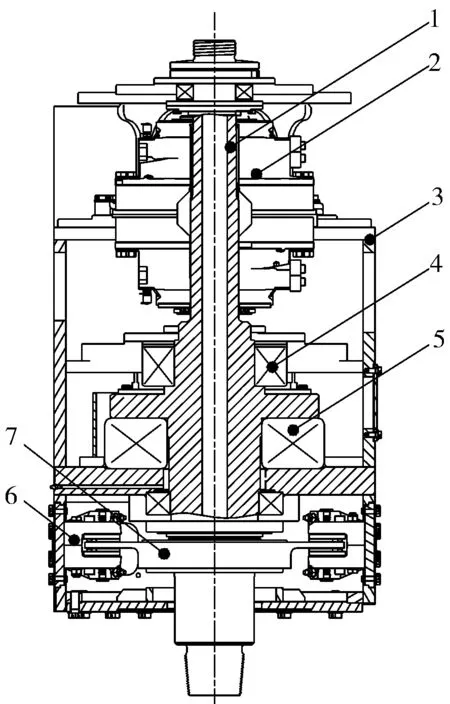

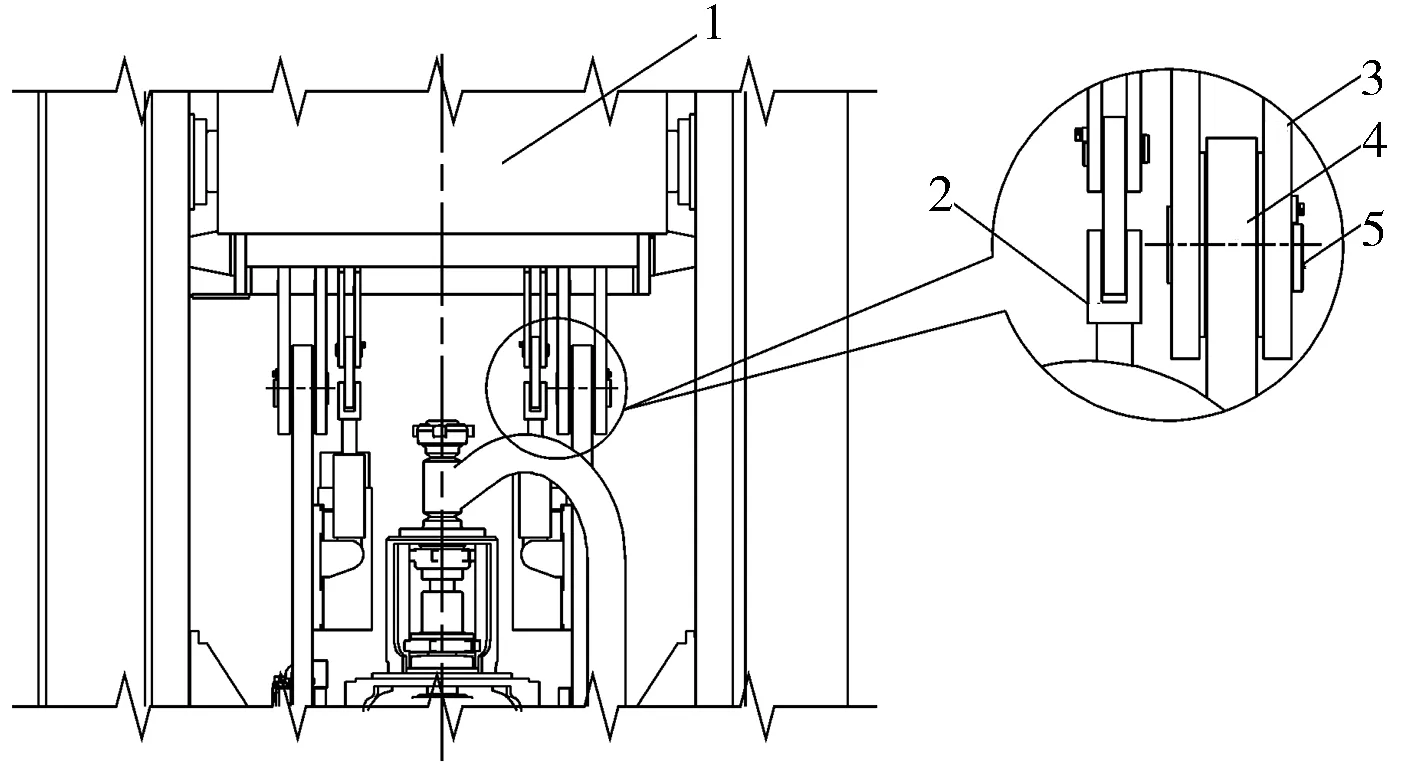

DQ250Y型顶驱的液压马达为低速大转矩空心轴马达,与主轴通过花键连接。液压马达壳体固定连接在提升箱体上,马达产生的反转矩由提升箱体、滑车传递至齿条,最终由井架承受。主轴下方装配有刹车盘,当主轴需要制动时,通过刹车钳夹紧刹车盘,提供制动力。提升箱体内部安装有主推力轴承以及防跳轴承,主推力轴承用于承受钻柱轴向载荷。防跳轴承配合主轴下方缓冲接头,在主动施加钻压过程中承受沿钻柱方向的下压力,并吸收轴向冲击振动。顶驱传动系统的结构如图3所示。

1.3 DQ250Y型液压顶驱技术参数

驱动方式 液压驱动

名义钻井深度 4 000 m

最大载荷 2 250 kN

额定转速 0~180 r/min

1—主轴;2—液压马达;3—提升箱体;4—防跳轴承;5—主推力轴承;6—刹车钳;7—刹车盘。

主轴输出功率 283 kW

连续工作转矩 30 000 N·m

最大卸扣转矩 45 000 N·m

最大下压力 360 kN

主马达额定工作压力 35 MPa

主马达额定流量 800 L/min

管子处理系统额定工作压力 16 MPa

管子处理系统额定流量 35 L/min

1.4 液压传动与控制系统

DQ250Y型顶驱的液压传动与控制系统由主马达液压控制系统与管子处理机液压控制系统组成。主马达液压控制采用闭式系统,主要功能包含马达排量控制、转矩控制、反转矩释放、马达冲洗等。管子处理机液压系统为开式系统,主要包含平衡系统、盘刹装置、吊环倾斜装置、背钳、自动IBOP等控制。

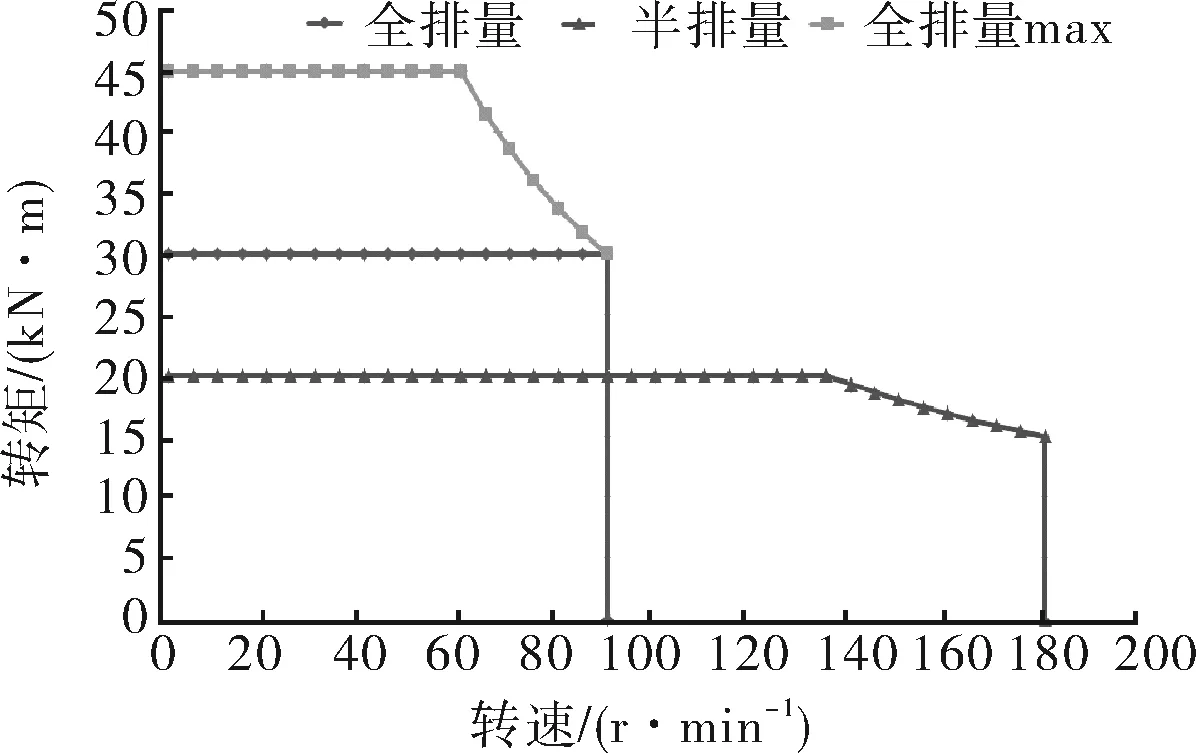

顶驱主马达转速为两挡控制:全排量(低速挡)及半排量(高速挡)。全排量时主轴最高转速为90 r/min,连续工作转矩30 000 N·m,最大卸扣转矩45 000 N·m;半排量时最高转速180 r/min,连续工作转矩20 000 N·m。顶驱转速、转矩控制均为闭环控制,分别通过采集主轴转速、马达进出口压差,反馈控制主泵排量,实现对转速、转矩的控制。顶驱转速-转矩工作曲线如图4所示。

图4 DQ250Y型液压顶驱工作曲线(283 kW恒功率控制)

2 关键技术和主要特点

1) DQ250Y型液压顶驱由内曲线低速大转矩空心轴马达直接驱动主轴,液压马达与主轴采用花键连接并传递转矩,无齿轮减速箱及其配套的稀油润滑、冷却系统。整机轴承采用脂润滑,维护简便。箱体外部安装有润滑脂加注口,可通过箱体本体上物理观察窗监测主轴承润滑脂运行状态,同时配置了主轴承温度传感器,实时监测轴承温度。

2) 4组齿条安装在井架内侧。顶驱随提推系统上、下运行过程中,滑车的承载轮及导向轮在齿条内侧运行(如图5所示),齿条即承受提推系统上下运行时马达的反力,同时作为顶驱导轨在工作过程中对顶驱起到运行导向作用,并承受钻井、上卸扣过程中顶驱产生的反转矩。顶驱中心与井眼中心重合,钻井作业过程中井架不承受因顶驱偏心而产生的额外弯矩。

1—左齿条;2—井架;3—左滑车;4—DQ250Y液压顶驱;5—右滑车;6—右齿条。

3) 根据齿轮齿条钻机工况要求,顶驱能够满足提推系统施加下压力的需求。在顶驱自动IBOP与保护接头之间增加缓冲接头,并配置防跳轴承,满足下压力要求。

4) 提升箱体下方安装有液压盘刹装置。刹车盘与主轴相连,液压刹车钳对称分布在提升箱体前、后侧。当需要主轴制动时,刹车钳活塞带动刹车片夹紧刹车盘实现制动。同时液压盘刹装置可实现反转矩释放功能。

5) 顶驱与提推系统之间的连接销轴为传感器销轴(图6所示),在钻井过程中由销轴承受顶驱及井底钻具重力,同时销轴内置传感器用于监测顶驱悬重。

1—提推系统;2—平衡油缸;3—提推系统双耳板;4—顶驱提环; 5—销轴传感器。

6) 液压控制系统集成与顶驱本体,主马达控制系统配置了一键反转矩释放、马达高低速切换、主马达保护等功能。同时配置状态监控系统,监测马达运行状态、主轴承温度等关键参数,确保设备运行可靠。

7) 液压顶驱本体增加“空盘马达”功能。维修状态时,将液压马达进回油路沟通,可不拆卸液压管路实现顶驱主轴处于自由状态,通过链钳等装置即可盘动主轴,无须额外动力源。

8) 顶驱背钳使用开口式背钳。更换钳牙、牙板等将背钳钳口体旋开直接进行操作,维护便利。

3 试验情况

DQ250Y型液压顶驱总装结束后,先后进行了负载试验、重要部位应力测试、转速转矩等多项测试,测试结果满足设计要求。

1) 结构件应力测试均符合要求,无超标项次。

2) 转速测试。全排量实际最高转速92 r/min,半排量最高转速180 r/min,满足设计要求。液压马达柱塞进行特殊涂层处理后现场最低稳定转速测试为2 r/min,液压马达无打滑、爬行。

3) 转矩测试。顶驱进行堵转试验,全排量达到45 000 N·m时马达压差33.1 MPa;全排量主轴转矩30 000 N·m时马达压差22 MPa;半排量主轴转矩20 000 N·m时马达压差30 MPa。顶驱主轴空转转矩约280 N·m,启动转矩约600 N·m。

4) 转矩限制测试。转矩限制主要用于在钻井、上扣工况下限制主轴转矩,防止因转矩过大造成卸扣失败等故障。DQ250Y型液压顶驱转矩限制为远程控制,通过监控马达进出口压差,闭环控制比例溢流阀,进而控制主泵排量变化,实现转矩限制功能。转矩限制测试结果如图7所示,根据测试结果,转矩限制可控制在设定值的±5%以内,实现精确转矩控制。

图7 顶驱转矩限制测试曲线

5) 上、卸扣转矩测试:使用背钳进行上卸扣操作,上扣转矩设定30 000 N·m,实际上扣转矩为30 500 N·m;使用背钳夹紧卸扣,转矩上升至41 000 N·m时卸扣成功,顶驱背钳无打滑、钳牙牙板无崩牙状态。

6) 销轴传感器通过加载试验测试,悬重值通过两个销轴传感器叠加计算,最终实际测量精度在1%以内。

4 结论

1) 设计了一种适配于齿轮齿条钻机的DQ250Y型液压顶驱。产品总装测试完成后,先后进行了负载试验、重要部位应力测试、转速转矩等多向测试,试验结果均符合设计要求,满足使用条件。

2) 在齿轮齿条钻机等类似的液压钻机上,液压顶驱更适合工况需求,能够得到更宽的转矩范围,其最大卸扣转矩(45 000 N·m)亦可在井底出现复杂工况、需要大转矩时使用。电动顶驱通常依靠电机短时过载来达到最大卸扣转矩,过载时间一般不超过30 s。

3) 采用销轴传感器后,可精准测量顶驱悬重值。较之原有的使用提推系统压力值等效换算悬重值更加准确,且避免了因提推系统马达驻车时悬重回零的问题。

4) 全液压顶驱,转速、转矩进行闭环PID控制,通过对放大器参数调节,可实现各项参数精确控制。