2∶3型短幅内摆线螺杆泵的型线优化与现场应用

2019-01-29

(大庆油田有限责任公司 采油工程研究院,黑龙江 大庆 163318)

从20世纪80年代引进至今,螺杆泵采油技术日趋成熟与完善。大庆油田的螺杆泵在用井数已超过8000口。与其他采油技术相比,螺杆泵采油技术具有投资少、安装便捷、易管理、节能效果好以及适应性强等技术优势。

螺杆泵的举升性能取决于螺杆—衬套副的型线以及啮合过程中密封线的特性,螺杆—衬套副线型设计中的摆线主要包括3种:普通内摆线、短幅内摆线和短幅外摆线,以普通内摆线的应用最为广泛,现场应用中多为单头或双头普通内摆线螺杆泵。双头单螺杆泵因具有扬程高、排量大、效率高、能耗低、运行平稳等优点,逐渐取代单头单螺杆泵[1]。此外,采用多线设计方法能够有效降低泵的结构参数,与单线螺杆泵相比参数配比更合理[2]。目前,用于螺杆泵的螺杆钻具都是i=n/(n+1)形式的转子/定子共轭副,即定子比转子多1头,油田普遍采用的双头螺杆泵为普通内摆线2∶3型双头单螺杆泵。但是,普通内摆线在型线和橡胶厚度等方面存在缺陷,相比之下,采用短幅内摆线作为原始齿形曲线用于定子,同时将其共轭曲线用于转子,在性能上要比普通内摆线螺杆泵优越。目前,关于短幅内摆线螺杆泵的相关文献多局限于理论推导和仿真优化,未见室内试验以及油田现场应用,验证工作开展得比较少。因此,开展短幅内摆线双头单螺杆泵研究与现场应用,可为螺杆泵井维持长期高泵效运转、延长检泵周期提供理论依据和技术支持。

1 普通内摆线与短幅内摆线双头单螺杆泵型线分析

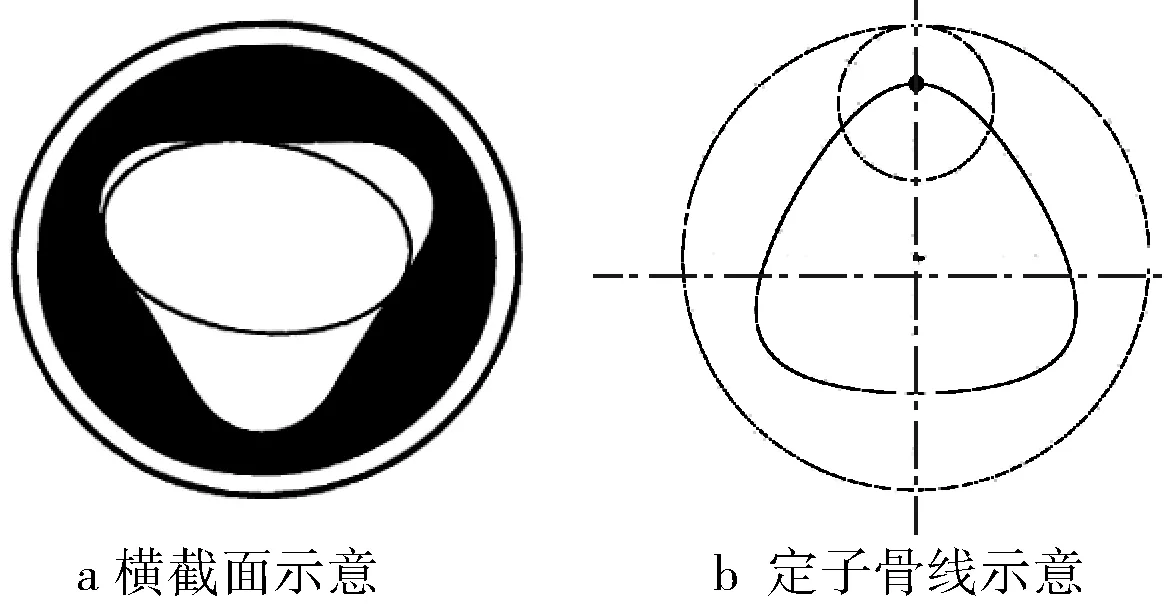

当前在用的螺杆泵线型以普通内摆线等距线为主,这是发展较早的一种线型,由于型线设计简单、加工工艺成熟,一直沿用至今。以双头单螺杆泵为例,图1为普通内摆线双头单螺杆泵横截面及定子骨线示意图,可以看出,对普通内摆线而言,一方面,骨线共轭副上存在曲率半径为零的点,这样形成的等距曲线就不可避免地存在打扣现象,从而影响共轭副的接触状况,使磨损较快;另一方面,定子型腔横截面不同位置处橡胶薄厚差异较大,受到温溶胀的影响,不同位置处橡胶变形量有很大差别,从而影响定转子的接触状态,导致泵负载特性不平稳、扭矩增大,运转干涉大、冲击大,尤其在运转中后期密封性能下降明显,泵效降低,影响了泵的使用寿命。

图2为短幅内摆线螺杆泵螺杆泵横截面及定子骨线示意图,转子端面形状由普通内摆线的“跑道圆”变为“椭圆”,端面型线不存在尖点,线型光滑连续、不打扣或打扣轻微(可由橡胶的大变形得以补偿),不同位置橡胶厚度差小,克服了普通内摆线螺杆泵运转过程中干涉大、冲击大等缺点,提高了定、转子运转过程中的配合精度,且定转子之间相互冲击小,有利于延长泵的使用寿命。

图1 普通内摆线

图2 短幅内摆线

2 短幅内摆线双头单螺杆泵型线确定

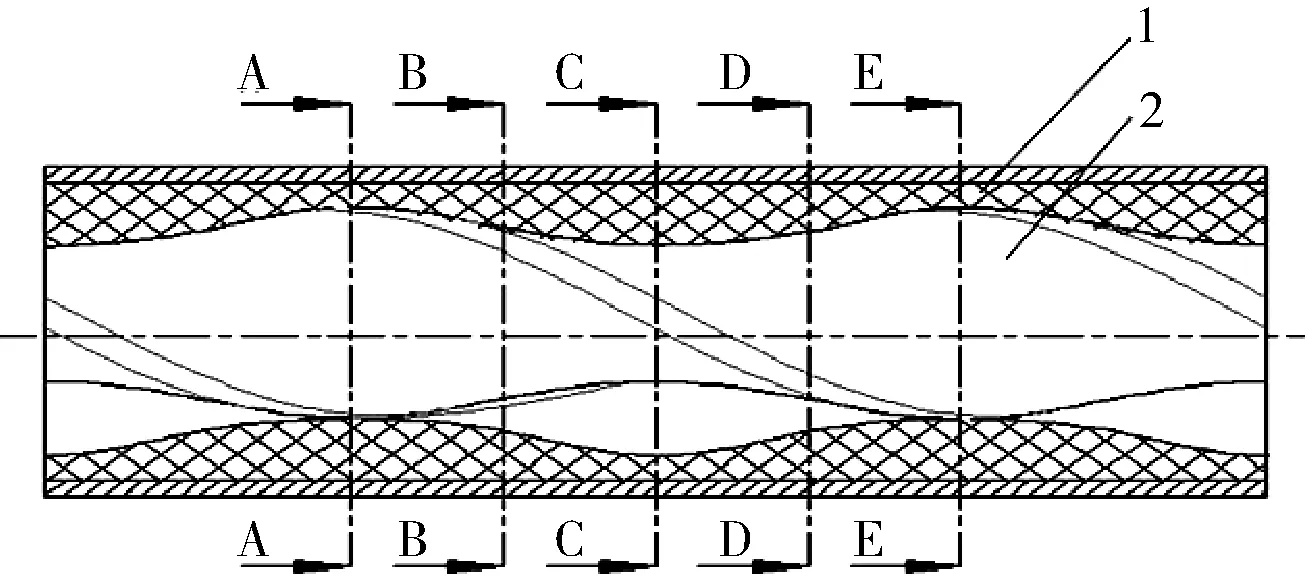

短幅内摆线型双头单螺杆泵定子曲线是短幅内摆线等距曲线,转子曲线是由定子曲线按外滚法运动所得的内包络线,短幅内摆线型双头单螺杆泵结构示意图如图3所示,图4为图3中A-A、B-B、C-C、D-D、E-E剖面图。

1—定子;2—转子。

图4 短幅内摆线螺杆泵不同位置剖面

短幅内摆线型双头单螺杆泵定转子型线按照以下方法得出:

R2=e/K

(1)

(2)

Lk=(n+r0)·R2

(3)

r=r0R2

(4)

式中:R2为滚圆半径,mm;e为偏心距,mm;K为短幅系数;r0为单位摆线条件下的等距量,mm;Dk为定子外廓直径,mm;n为转子头数;Lk为转子外廓圆半径,mm;r为实际等距量,mm。

1) 定子骨线方程。

(5)

2) 定子等距曲线方程。

(6)

式中:θ为导圆滚角;α为定子单位摆线上动点处的外向法线幅角。

0≤θ<2π

3) 转子骨线方程。

(7)

式中:θ1为固定接触点(即尖点);θ2为流动接触点;ρ1和ρ2分别为对应点的骨线运动方程。

N=n+1

4) 转子等距曲线方程。

(8)

将已知参数K、n、R2、r代入式(5)~(8),等距曲线方程对应的曲线即为所求短幅内摆线型双头单螺杆泵定转子端面型线。

3 型线结构参数优化

螺杆泵结构参数及其误差是影响螺杆泵工作特性的主要因素,合理优化选择螺杆泵结构参数,可以确保螺杆泵具有较好的工作特性[3]。型线优化的实质就是优化泵的结构参数。

短幅内摆线型线优化是与螺杆泵动力学特性及实际工况相结合的优化设计,线型优化的总体原则[4]:在保证转子、定子共轭副接触受力状况良好的前提下,力求获得较大的过流面积和较小的偏心距。

总体设计思路:降低偏心距,选取合理的等距圆半径,从而降低螺杆泵振动。同时保证合理的最小橡胶厚度,以延长螺杆泵使用寿命。由于双头单螺杆泵的线型受到诸多因素的影响,例如最大外径、定转子间偏心距、定转子最大滑动速度、变幅系数及过流面积等,要得到双头单螺杆泵在具体油井工况条件下的最优线型,可采用多目标问题优化设计的方法,将偏心距和过流面积作为优化的目标,约束定子、转子共轭副接触状况,具体约束条件如下:

1) 变幅系数。

K<1

2) 等距圆半径。

r0≤e×(Zs)×{[3/(Zs-2)]3×Zs×(f2-1)}1/2

3) 定转子最大滑动速度。

vmax=(Lk+Ne)×ωz

4) 过流面积。

F=2π×(Zr-1)×e2+8×e×re≥q×(Zr×Ts)-1

5) 吸入介质轴向流速。

n×Ts/60≤4 m/s

式中:Zs为定子齿数;TS为定子导程,mm;f为偏心距系数;Ne为转子动圆半径,mm;ωz为转子自转角速度,rad/s;Zr为转子头数;q为每转排量,mm3/r。

关于变幅系数的优化,由文献[4]:当变幅系数k=0.5时,转子与定子间最大滑速和偏心距较小,此时,等距线半径趋于无穷大,所得线型结果最好。根据该结论,结合变步长勒让德-高斯数值积分法、最小二乘法等方法对偏心和转子螺距等参数进行优化,导程、偏心距和转子截圆直径等结构参数偏差的允许值取决于定转子间的合理过盈,导程的优化参见文献[5]。此外,转子的偏心不应小于定子的偏心,且两者的差值应小于定转子间的合理过盈量,转子截圆的不圆度应小于定转子间的合理过盈量。考虑实际工况,最大刚体外径ø≤114 mm,同时要保证最小橡胶厚度,最终优化出GLB500、GLB800两种型号的短幅内摆线螺杆泵,其基本参数如表1所示。

表1 短幅内摆线螺杆泵基本参数优化数值 mm

大偏心距对于螺杆泵的水力特性及工作寿命都存在较大的负面影响,以GLB500-20型螺杆泵为例,目前在用的普通内摆线螺杆泵偏心为7 mm,优化出的新型GLB500-20短幅内摆线螺杆泵偏心为6 mm,偏心距的减小可以大幅度降低振动对螺杆泵使用寿命的影响,从而延长螺杆泵的使用寿命。

4 短幅内摆线2∶3型螺杆泵型线数字化设计与数控加工

定转子端面型线方程为带有嵌套形式的复杂方程,应用MATLAB软件中的M文件进行编程,通过软件的绘图功能成图,从而更直观地展示双头单螺杆泵的端面型线。依据优化后的结构参数,结合Solidworks软件建立短幅内摆螺杆泵定、转子端面型线,将型线坐标输入数控机床,利用CAM软件自动编制数控加工程序,数控机床即可按程序加工模芯和转子。

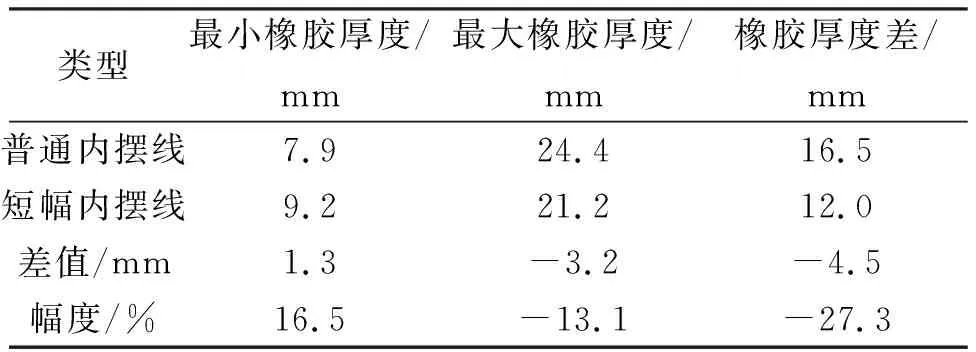

将优化出的短幅内摆线螺杆泵与普通内摆线螺杆泵进行对比,表2给出了GLB800-18型普通内摆线和优化出的短幅内摆线型双头单螺杆泵定子横截面不同位置处定子橡胶厚度对比,两种型线的螺杆泵橡胶厚度分布情况如图5,可以看出,在相同理论排量下,短幅内摆线型螺杆泵定子橡胶厚度均匀,温溶胀差别较小,橡胶最小厚度9.15 m,而普通内摆线螺杆泵橡胶最小厚度只有7.90 m,定子橡胶厚度差由优化前的16.5 mm下降到12.0 mm,降幅27.3%,定子端面形状变化较平缓,温溶胀后尺寸变化相对均匀,易保持高泵效。

表2 螺杆泵定子橡胶厚度对比

图5 定子橡胶厚度对比曲线

5 室内试验

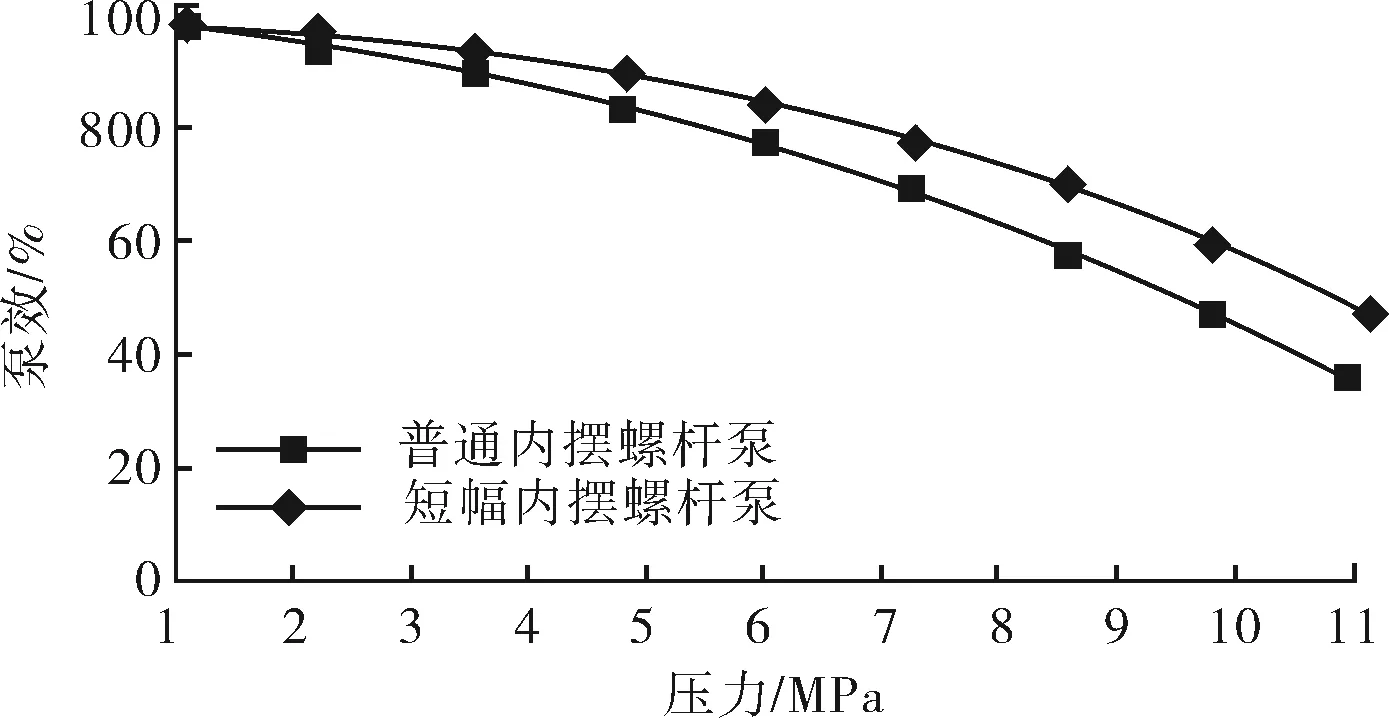

在初始转矩基本相同、额定压力7 MPa、32#工程液压油、150 r/min条件下,用GLB800-18型号螺杆泵进行水力特性试验,普通内摆线双头单螺杆泵与短幅内摆线双头单螺杆泵在不同温度下的泵效变化曲线如图6~7所示。

图6 常温下室内试验对比曲线

图7 60 ℃条件下室内试验对比曲线

试验检测结果表明,在额定压力7 MPa时:常温条件下,泵效由48.5%提高到60.3%,提高了11.8%;在60 ℃条件下,泵效由52.6%提高到73.2%,提高了20.6%。可见,在不同温度条件下,短幅内摆线螺杆泵泵效能够保持较高水平。

6 现场应用效果

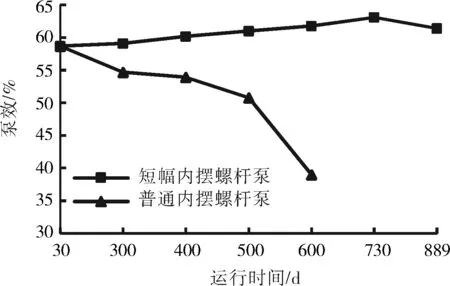

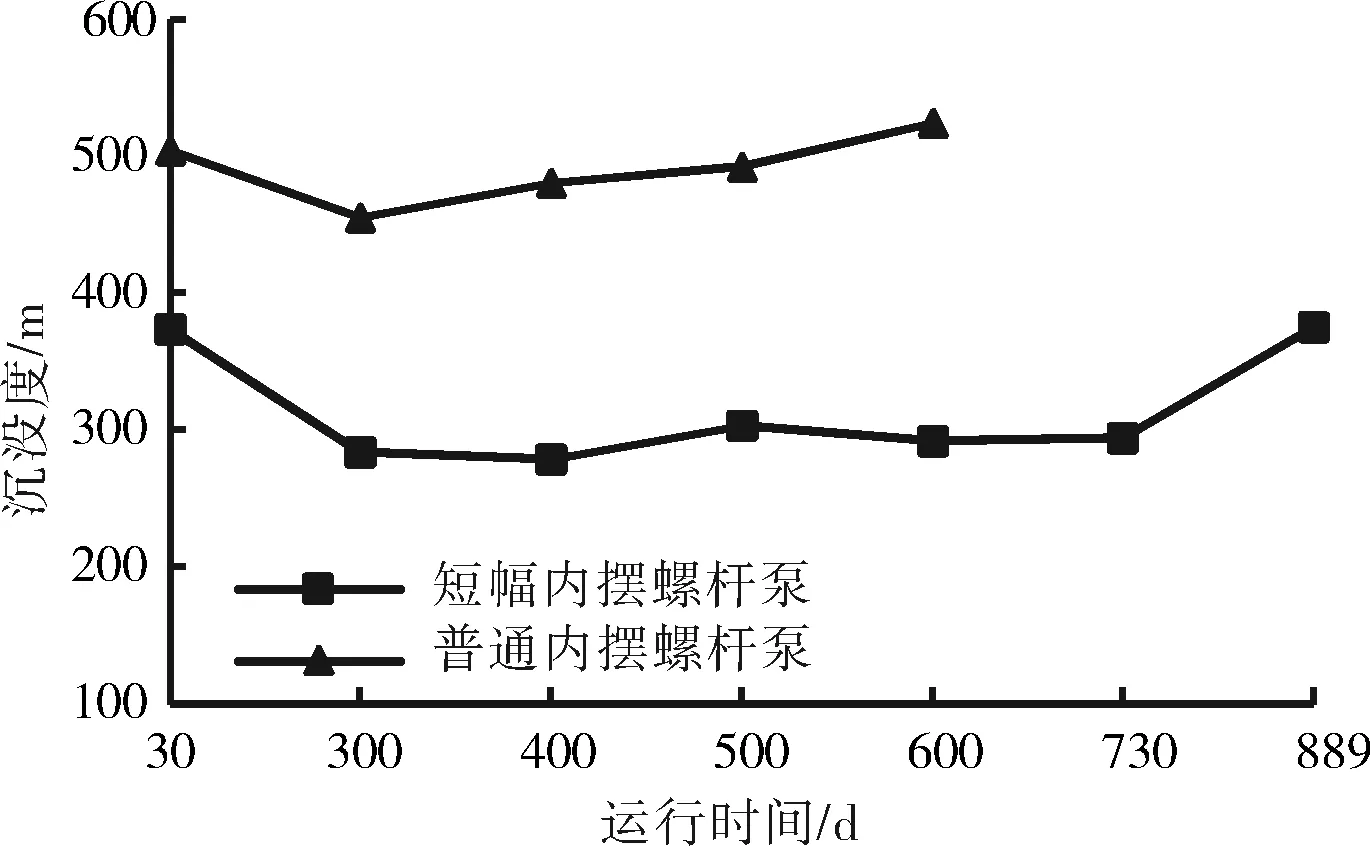

不考虑措施、换泵等特殊情况,对比正常检泵换成短幅内摆线双头单螺杆泵的井,现场试验GLB500、GLB800两种泵型的短幅内摆线双头单螺杆泵,共86口井,措施前平均泵效39.0%,沉没度524 m,检泵周期625 d;措施后平均免修期889 d,延长了264 d。运行730 d时,平均泵效63.1%,沉没度294 m。

根据86口井生产数据统计,常规普通内摆螺杆泵运转500 d后,泵效出现了明显下降;短幅内摆螺杆泵运转889 d后,泵效仍然保持在60%以上,如图8~9所示。

图8 优化前后泵效变化

图9 优化前后沉没度变化

7 结论

1) 短幅内摆线双头单螺杆泵的设计、优化及工程应用,不约束螺杆泵井的选井条件,在不增加成本的条件下,大幅提高了螺杆泵举升能力。定、转子运转过程中的配合精度高,减缓了杆管偏磨。高泵效运转周期长,能够有效延长螺杆泵井检泵周期,具有较高的推广应用价值。

2) 螺杆泵的工作寿命与诸多因素有关,不仅涉及型线设计,很大程度上也取决于定子橡胶的耐用性,提升定子橡胶的工作特性是提高螺杆泵性能和延长检泵周期的关键。统计表明,目前大庆油田的螺杆泵由于定子橡胶溶胀过大、橡胶脱胶、转子抱死等原因导致漏失、杆断、杆脱而检泵的比例占检泵井的40%以上,螺杆泵定子橡胶性能具有很大的改善空间。目前的螺杆泵定子橡胶配方单一,水驱、聚驱螺杆泵井采用同一个配方,存在不适应性,需要进行有针对性的个性化设计。

3) 现阶段,机械采油设备日趋高效、节能,等壁厚定子螺杆泵作为工艺成熟的采油设备,它在继承常规螺杆泵优点的同时还兼具其独特的先进性,在螺杆泵井的现场应用中比例逐渐扩大。因此,可将短幅内摆线螺杆泵采油技术与等壁厚螺杆泵采油技术相结合,研制短幅内摆线等壁厚定子螺杆泵,在提升油井产量情况下,降低自身能源消耗数量,延长检泵周期,更大程度的提升企业经济效益。