液力扭转冲击器典型工艺孔参数对流场影响

2019-01-29

(中国石油集团 长城钻探工程技术研究院,辽宁 盘锦 124010)

近几年来,随着辽河油田勘探开发的不断深入,目标油气藏正不断向深层发展,降本增效已迫在眉睫。钻井用液力扭转冲击器对提高钻井效率、降低钻井成本意义重大[1]。液力扭转冲击器所处的井底环境压力高、冲击大、腐蚀严重,故对液力扭转冲击器内部液体流道设计至关重要。由于机械加工难以形成流线型流道,直角转弯流道比较多,故流场结构复杂,压力损失增加[2-4]。有时,为避免各流道之间发生干涉,必须使用工艺流道。

现有对工艺流道的研究大多是对直角流道进行耗能机理的分析,不仅没有考虑工艺流道的长度和直径大小对耗能的影响,而且采用对刀尖容腔和工艺孔容腔进行简化后的物理模型,因此不能准确地表征集成块内部孔道及液流的流动特性。本文采用计算流体力学(CFD)方法对液力扭转冲击器内部常用的“Z”型结构流场进行仿真分析,探讨不同长度和不同直径的工艺流道对液流压力的影响,以及压力损失规律,得出使流道压力损失最小的最佳工艺孔长度和直径,为液力扭转冲击器的流道改进提供理论依据。

1 模型建立

1.1 液力扭转冲击器典型流道的物理模型

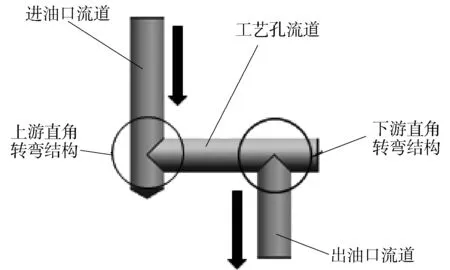

本文采用由直角转弯组成的典型“Z”型结构流道(如图1),主要包括进液口流道、上游直角转弯结构、工艺孔流道、下游直角转弯结构和出液口流道。

液力扭转冲击器内部的液流为不可压缩的黏性液体,且多数情况下液流的流动处于湍流状态,流动方向如图1箭头所示,液流密度ρ=900 kg/m2,动力黏度μ=0.045 kg/(m·s)。根据工况条件定义边界,设定进口速度v=5 m/s,出口压力p=0 Pa,并假设进液口液流为充分发展流,垂直于进液口液流流速方向上的速度为零,对所有液流流道壁面上都施加无滑移边界条件。如图2所示,d1为进出液口直径,d为工艺孔直径,L为工艺孔长度,L是d的整数倍。

图1 流道结构示意

图2 典型流道示意

1.2 液力扭转冲击器典型流道的数学模型

液力扭转冲击器内部流体的运动可认为是流体在流动域内随时间与空间的波动而形成的湍流,是一个三维、非稳态的复杂过程,可用Navier-Stokes方程来描述湍流流动。对于湍流流动,液流具有高度脉动性,加之流道边界条件的多样性,方程组不存在解析解,故需对方程组进行模型化,使方程组封闭求出数值解。本文采用k-ε湍流模型对以下方程组进行求解[5],具体方程如下:

1) 连续性方程。

(1)

式中:u为流体密度,g/cm3;t为时间,s;u为瞬时速度,m/s。

2) 动量方程(Navier-Stokes)。

(2)

3) 湍流动能(k)方程。

(3)

4) 湍流动能耗散(ε)方程。

(4)

方程式(3)和(4)中,Cε1、Cε2、σk、σε均为经验常数,在Fluent程序中推荐Cε1=1.44,Cε2=1.92,σk=1.0,σε=1.3,ε为湍流动能耗散。

1.3 数值模拟

本文应用ANSYS软件中的Fluent模块对液力扭转冲击器内部带工艺孔的流道流场进行数值模拟,采用Tet/Hybird对流道进行混合网格划分[7]。设定d1=10 mm,L=xd(x=1、2、3、4、5),d=yd1(y=1.2、1.0、0.8、0.5)

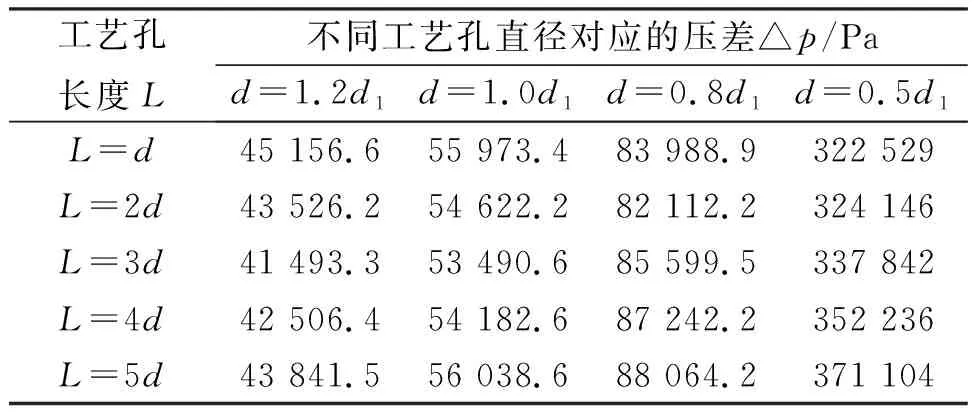

对图2流道结构的模拟参数与结果如表1。

表1 工艺孔长度和直径对进出口压差的影响

2 仿真结果与分析

2.1 不同工艺孔长度液流特性仿真分析

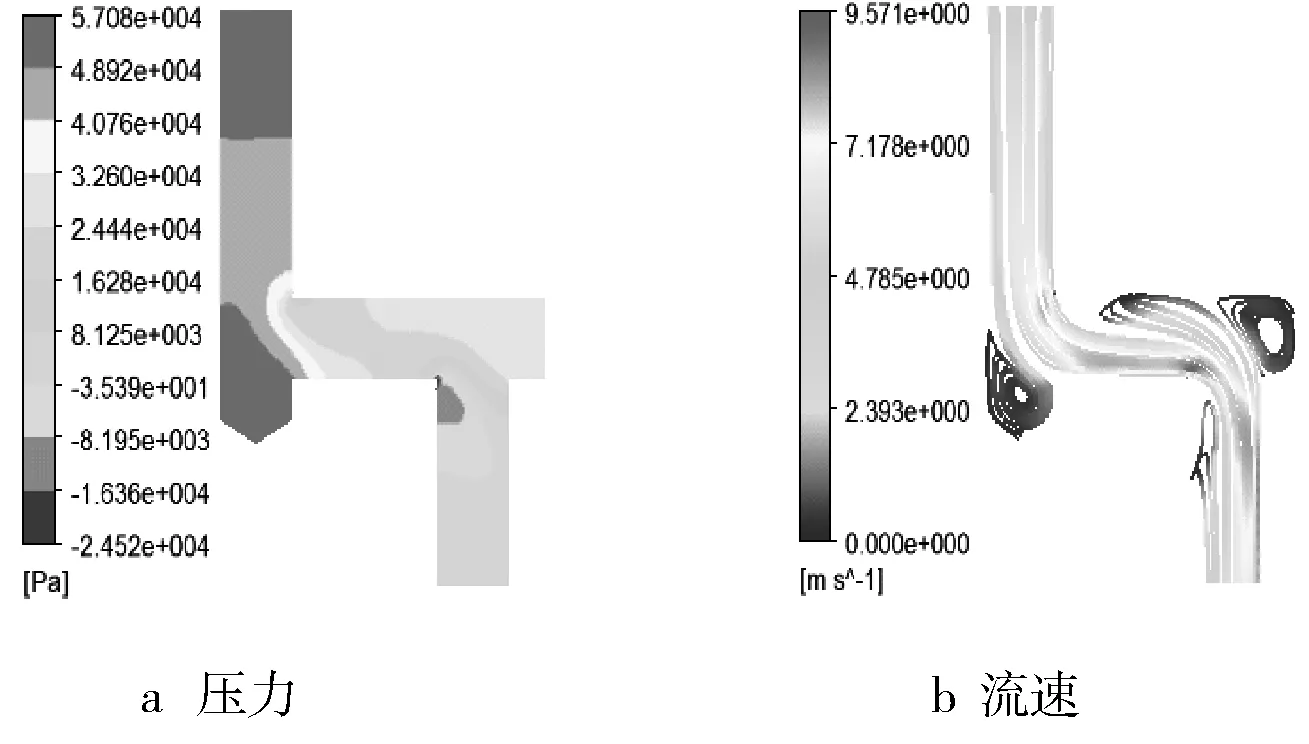

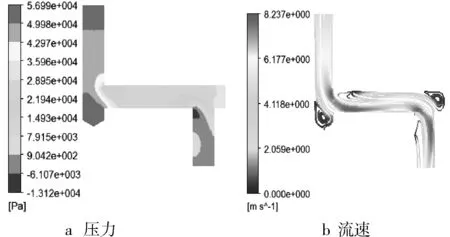

通过ANSYS软件中的Fluent模块对数学模型,按照表1中d=d1=10 mm,L=xd(x=1、2、3、4、5)进行模拟仿真,得到不同工艺孔长度下的压力云图和速度流线图,非常直观地将液力扭转冲击器的内部液流特性展示出来,如图3~6。

图3 L=d的压力云图和速度流线

图4 L=2d的压力云图和速度流线

图5 L=3d的压力云图和速度流线

图6 L=4d的压力云图和速度流线图

从图3所示的云图可以看出,高压液体在进液口与上游转弯结构之间的压力变化和下游转弯结构与出液口之间的压力变化都比较小,且速度流线几乎是一些平行线,没有漩涡出现,流体流动基本是稳定的,而在上游转弯结构和下游转弯结构处压力变化较大,速度流线发生剧烈变化,并产生了4处漩涡,说明高压液体在流道内壁上的沿程压力损失较小,压力损失主要集中在上下游的直角转弯处。在上游直角转弯处,流速增大,靠近壁面的液流出现分离脱流现象,在进液流道容腔和直角转向的工艺流道内侧产生了漩涡A和B(如图3),其漩涡尺寸较大,流线密集,说明漩涡强度较大。在漩涡区,液流流速降低,中心处近似为零,形成流动滞止区。液流在滞止区做回旋运动,流动的扩张要克服液流黏性力的作用而产生较大能量损失,液流自身的回旋也消耗一定的能量[8]。高压液体经过上游直角转弯后进入工艺孔流道,由于工艺孔流道较短,液流没有得到扩散和附壁,就直接流入下游的直角转弯处。在下游直角转弯处,液流变化更加剧烈,流速进一步增大,因液流在工艺孔流道内没有得到扩散和附壁,所以加剧了液流的分离脱流,产生的漩涡尺寸更大,如图3中的漩涡C和D。由图3可以看出,漩涡C位于工艺孔容腔,液流的分离脱流现象比较严重,造成的漩涡尺寸较大,能量损失较大,漩涡D位于下游直角转向的出液口流道内侧,漩涡尺寸很大,流线较为密集,说明该漩涡的强度较强,能量损失较大。从以上分析可知,下游直角转向结构的压力损失大于上游直角转向结构的压力损失,即下游直角转向结构的压力损失起主导作用,这是由于两个直角转弯之间的工艺孔流道长度较小,两处的漩涡相互影响,加大了下游直角转向结构的液阻,从而下游直角转向结构的压力损失较大。

图4所示是L=2d时的压力云图和速度流线图,是在图3模型下将工艺孔流道长度增大一倍后的仿真结果。从图4中可以看出,液流的整体流速较L=d时有所减小,液流在上下游直角转弯结构处分离脱流强度有所下降,但是整个流道仍有和图3相同位置的4个漩涡,漩涡的尺寸和流线的密集度与图3相比都有所减小,液流在经过上游直角转弯后,开始进行不完全的扩张和附壁,然后进入下游直角转弯。由于工艺孔流道长度的加长,上下游直角转弯处的漩涡相互影响减小,液流的液阻减小,压力损失减小,由表1可以看到,L=d时的进出液口压降是55 973.4 Pa,L=2d时的进出液口压降是54 622.2 Pa,压力损失减小了1 351.2 Pa。

图5是在图3模型下将工艺孔流道长度增大2倍后的仿真结果,从图中可知,液流的整体流速和图4相比又有所减小,液流在直角转弯处的分离脱流强度得到进一步的缓和,上下游直角转弯处的4个漩涡尺寸比图4又有所减小,流线相对稀疏。液流在工艺孔流道得到进一步的扩张和附壁,液流流动逐渐平稳,上下游直角转弯处的漩涡相互影响进一步减小,液阻减小,压力损失减小,如表1所示,L=3d时的进出液口压降是53 490.6 Pa,较L=2d时的压力损失减小了1 131.6 Pa。

图6是在图3模型下将工艺孔流道长度增大3倍后的仿真结果,从图中可以发现,液流经过上游直角转弯结构后,在工艺孔流道内得到了充分扩张和附壁,虽然整体流速比图5有所减小,但是在转弯结构处的局部速度有明显提高,所以在直角转弯处,液流分离脱流的强度比图5增大,直角转弯处的漩涡尺寸增大,流线更加密集,漩涡液阻增大,压力损失增大,由表1知,L=4d时的进出液口压降是54 182.6 Pa,较L=3d时的压力损失增加了692 Pa。从表1中看到,当L=5d时的进出口压降为56 038.6 Pa,比L=4d时的压力损失增加了1 856 Pa。

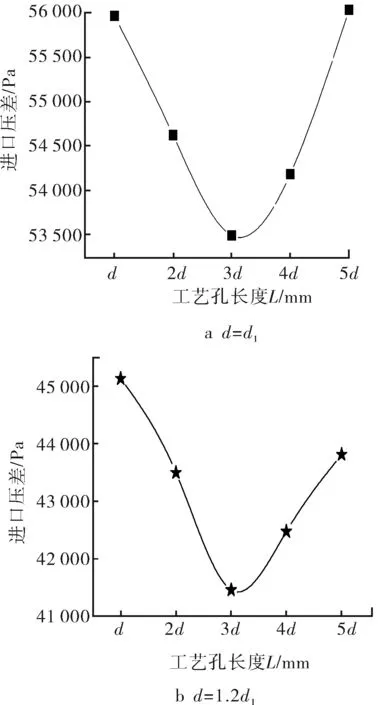

2.2 不同工艺孔长度对液流进出口压力影响

下面以曲线图更直观地表达工艺孔流道长度对进出口压力的影响。以L=xd(x=1、2、3、4、5)为横坐标,进出口压降为纵坐标绘制在d=d1和d=1.2d1时不同工艺孔流道长度对进出口压力影响的曲线图(如图7)。

图7 不同工艺孔流道长度对进出口压力的影响

结合表1中d=d1和d=1.2d1,L=xd(x=1、2、3、4、5)中的数据和图7的曲线图,可以发现,在L=3d附近进出口压力损失比其他工艺孔长度的压力损失小。而随着工艺孔流道长度的减小,进出口压力损失在逐步增大,这是由于液阻主要集中在局部流动区域,各局部漩涡的相互干扰造成的;随着工艺孔流道长度的增加,各局部漩涡的相互干扰在逐步减小甚至无干扰,但进出口压力损失仍在逐步增大,原因是液阻不仅集中在局部流动区域,而且随着液流在工艺孔流道内的扩张和附壁,工艺孔流道内的液阻也在逐步增加。所以,在工艺孔流道直径不小于进出液口直径时,设计工艺孔流道长度时既不能太短也不能太长,建议设计长度是工艺孔流道直径的3倍,此时压力损失较小。

2.3 不同工艺孔直径与压力损失关系

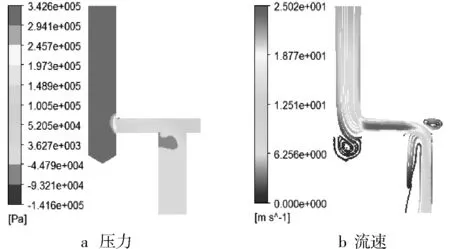

图8~9分别是在进出液口直径d1=10 mm不变的情况下,d=0.8d1,L=3d和d=0.5d1,L=3d的压力云图和速度流线图。

图8 d=0.8d1,L=3d的压力云图和速度流线

图9 d=0.5d1,L=3d的压力云图和速度流线

对比分析图5、图8和图9仿真结果可知,在进出口流道直径相同,工艺孔流道长度L=3d不变下,d=0.8d和d=0.5d1时的压力损失分别是d=d1时压力损失的1.6倍和6.3倍,可见,在工艺孔直径减小时,液阻急剧增加。液压能的损失主要是由于工艺孔直径减小而造成较大的局部液阻和速度的急剧增加而造成的较大漩涡。从表1中可知,即使改变工艺孔长度,压力损失依然很大。所以,不合理的流道结构设计会造成大量的能量损失。总之,在液力扭转冲击器流道设计时,工艺孔流道的直径尽可能与进出口流道直径相同,来减小不必要的能量损失,提高液压能的效率。

3 结论

1) 通过对直角转弯孔道的仿真分析得出:上下游直角转弯结构处各产生两处漩涡,漩涡主要位于工艺孔容腔和刀尖角处,漩涡的尺寸大小和速度直接决定着压力损失的多少,是压力损失的主要原因,这表明工艺孔的设计不容忽视。

2) 工艺孔直径减小,直接引起速度急剧增大,直角转向结构处液流速度的脉动性增加,液阻增大,能量损失急剧增加。设计工艺孔直径时,在满足最小壁厚要求的前提下,尽可能使工艺孔直径大于等于进出液口流道直径,以减少能量损失,提高流道的传输效率。

3) 在工艺孔直径大于等于进出液口流道直径时,工艺孔流道长度太短,上下游直角转弯处的漩涡相互影响,造成液阻增大,压力损失增大;工艺孔流道长度太长,液阻不仅集中在局部流动区域,而且随着液流在工艺孔流道内的扩张和附壁,工艺孔流道内的液阻也在逐步增加,压力损失也将增大。所以,将工艺孔流道长度设计为工艺孔直径的3倍,此时的压力损失比其他工艺孔长度下的压力损失小,进而提高整个液力扭转冲击器的效率。