泥线悬挂器力学分析与试验研究

2019-01-29,,,

,,,

(1.新加坡WEFIC海洋技术集团有限公司,山东 东营 257000; 2.日照职业技术学院 建筑工程学院,山东 日照 276806;3.山东科瑞机械制造有限公司 山东省海洋石油装备重点实验室,山东 东营 257000)

泥线悬挂暂停系统是海洋油气勘探开发中的一个重要单元装备,用来在泥线附近悬挂套管、提供压力控制和提供到地面井口装置的环空通道。优势在于减轻平台载荷、适应范围广、能降低油气田开发生产成本[1]。从事泥线悬挂暂停系统设计及制造的公司主要有FMC、ABB Vetco Gray、Drilquip、Cooper Cameron等公司[2],产品系列化、高效可靠,价格优势明显;Vetco Gray泥线回接技术在20世纪70年代开始发挥作用,并于1981年获得了美国近海科技协会关于水下创新的奖励[3]。对于泥线悬挂系统,国内技术还处起步阶段,所有海上平台使用的水下回接系统产品都依赖进口[4]。研制泥线悬挂暂停系统,可以提高我国自主研发和创新的能力,还对我国实施海洋油气开发战略具有重要意义[5]。

本文通过设计计算和有限元分析,与试验数据进行对比分析,研究结果可为优化泥线悬挂器的结构设计、装配作业和试验提供理论依据。

1 几何建模和网格划分

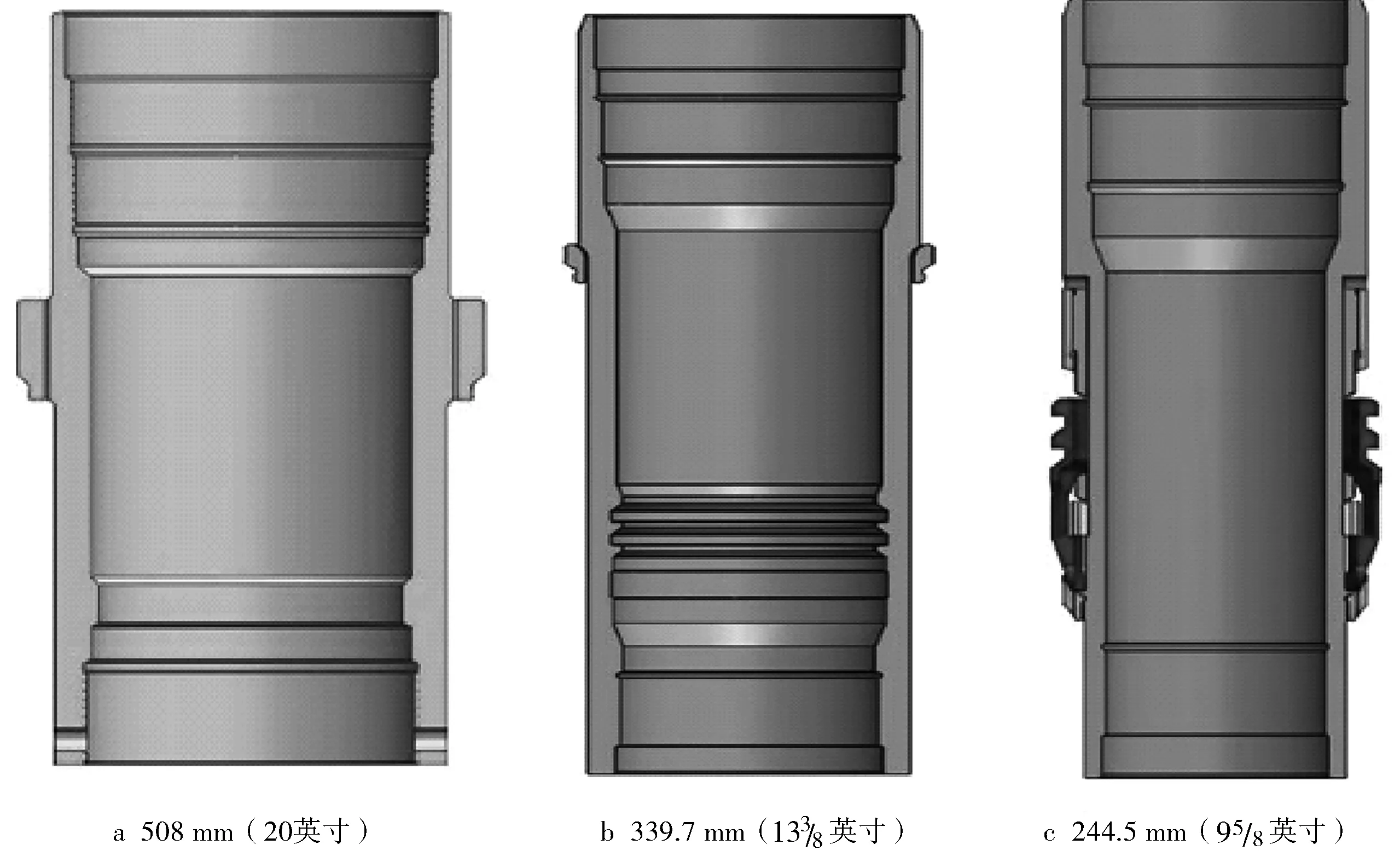

对泥线悬挂系统各个零部件进行力学分析,并分析零部件的结构合理性。图1~2所示为泥线悬挂系统零部件的三维几何模型,泥线悬挂系统主要包括芯轴式悬挂器和送入工具;图3所示为MSW-1型泥线悬挂系统总装图。

图1 泥线悬挂器三维模型

图2 送入工具三维模型

图3 MSW-1型泥线悬挂系统总装图

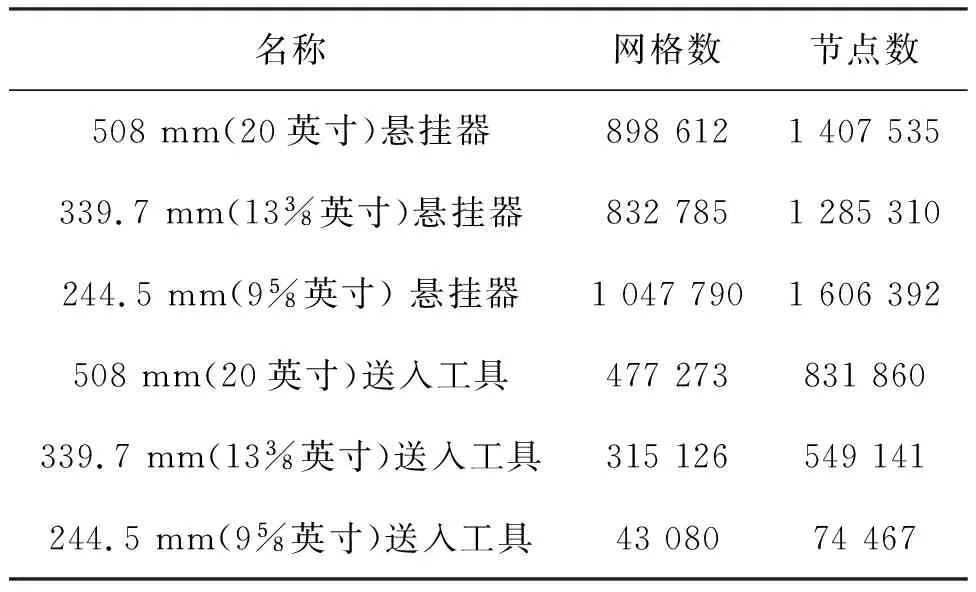

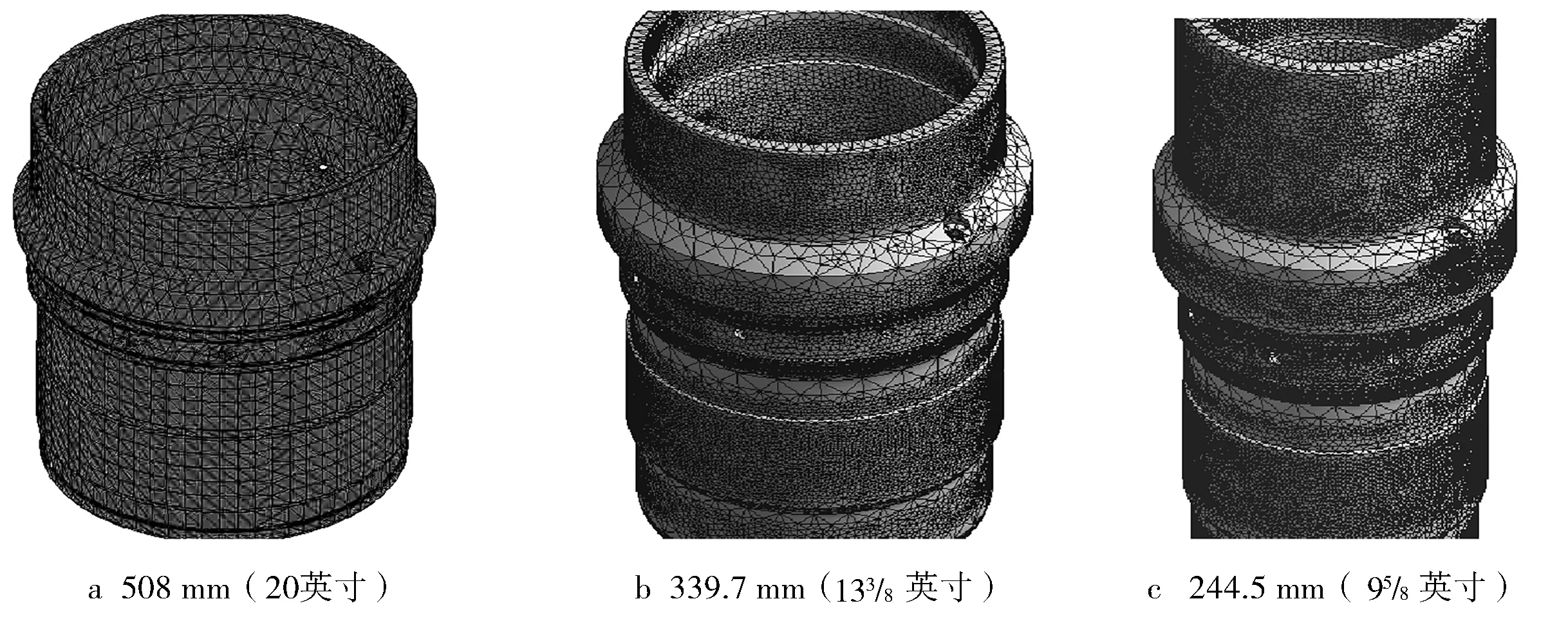

对产品模型进行结构优化,采用有限元软件智能网格划分方法,分别对零部件进行划分,模型局部区域网格加密,选择四面体网格。网格数如表1。有限元网格划分如图4~5。

表1 悬挂器和送入工具模型网格划分

图4 泥线悬挂器有限元网格

图5 送入工具有限元网格

2 固体力学方程与计算方法

对建立的研究对象进行固体力学分析,模型各单元的应力、应变关系依据塑形力学应变增量理论[6]:

(1)

式中:ε、σ、δ分别为应变、应力、位移;dε、dσ、σ′、G分别为应变增量、应力增量、应力导数、刚性增量;P、E、u分别为平均主应力、弹性模量和泊松比。

{dF}=([B]′[D][B]Δ+[KG]){dδ}·aw

(2)

式中:[B]为应变—位移矩阵,[B]′为转置矩阵,可定义dε=[B]{dδ};[D]为应力—应变矩阵,可定义dσ=[D]dε;[KG]为非线性修正项;Δ、aw分别为微元素的面积、厚度。

针对任何规定的构件和载荷条件,在最高应力位置被确定之后,通过临界断面的应力分布应予以线性化,以确定断面中的薄膜应力(Sm)、局部弯曲应力和峰值应力。应对每个应力构件进行线性化运算。然后,使用单个线性化构件计算通过横断面的冯·米塞斯(Von Mises)等效应力。本文研究泥线悬挂系统中,压力、载荷的传递,采用直接求解法,校核计算方程为冯·米塞斯判别公式,冯·米塞斯(Von Mises)等效应力或畸变能应力(Se)按式(3)计算:

(3)

式中:Sx,Sy,Sz是构件在某一点的正应力;Sxy,Sxz,Syz是构件在某一点的剪〔切〕应力;下标x、y和z指的是总坐标系。

悬挂和转换设备静水压试验条件下的冯·米塞斯(Von Mises)容许应力判定准则如下[1]:

Sm<0.90Syield

(4)

当考虑因端部试验盖或塞堵而引起的压力和端部载荷时,容许试验压力应为致使构件临界断面内出现任何容许应力所需要的压力。

3 数值模拟结果与分析

泥线悬挂系统各个零部件实际工况不同,本文针对不同尺寸的悬挂器、送入工具和弃井封盖内部压力和悬载进行模拟。根据截面处等效应力极值和分布对零部件结构进行分析。

泥线悬挂系统型号为MSW-1型,508 mm(20英寸)悬挂器额定压力为 34.5 MPa ; 339.7 mm(13英寸)悬挂器额定压力为69 MPa;244.5 mm(9英寸)悬挂器额定压力为 93.15 MPa, 符合API 17D 第二版, 材料等级AA, 温度等级P+U, 产品规范级别为PSL3。

3.1 悬挂器应力分布

图6为悬挂器应力分布云图。可以看出固定式台阶式悬挂器出现应力集中点,这主要是因为有限元模型倒角或者圆角的存在,但是等效应力分布不连续且分布范围小,可以忽略。

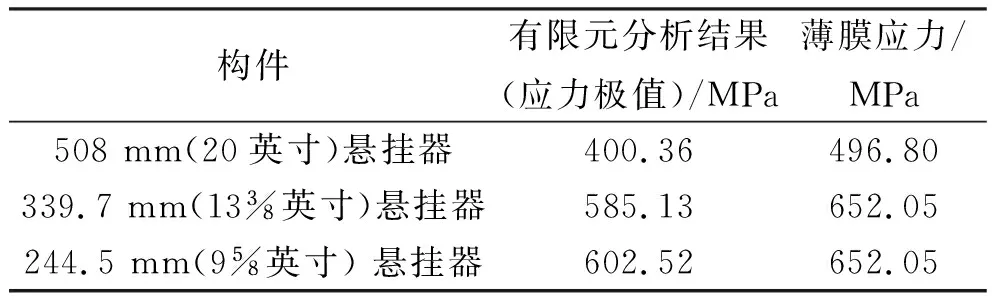

悬挂器应力极值和薄膜应力数据如表2所示。

图6 悬挂器应力分布云图

表2 悬挂器应力分析数据

由图6等效应力云图可见,508 mm(20英寸)泥线悬挂器较大应力值(400.36 MPa)分布在底部螺纹处,导流槽附近的台阶尖角处出现高应力,小区域范围内为危险区域。339.7 mm(13英寸)悬挂器较大应力值(585.13 MPa)分布在导流槽附近的台阶圆角处出现高应力,小于屈服强度的90%,满足API 17D的设计要求;同时由于支撑339.7 mm(13英寸)悬挂器点少,悬挂器又为薄壁长圆筒结构,所以出现悬挂器内表面分布的应力值较高,超过500 MPa。244.5 mm(9英寸)悬挂器最大应力值(602.52 MPa)分布在悬挂器中部螺纹上部的上部台阶,小于屈服强度90%;与套管悬挂器超过屈服强度的区域均在套管螺纹部分[7]这一结论不同, 主要原因是悬挂器结构原理的不同。

3.2 送入工具应力分布

图7为送入工具等效应力云图,泥线悬挂器送入工具较大应力均分布在上部螺纹处,一方面来自内部压力,另一方面连接上端部试压帽所受压力螺纹处产生的拉力。金属密封面附近出现超过屈服强度的高应力区域,分布连续且面积较小;在有限元分析中,应力集中区域多出现于圆角和尖角区域,综合以上,可以忽略该区域的应力值。

图7 送入工具应力分布云图

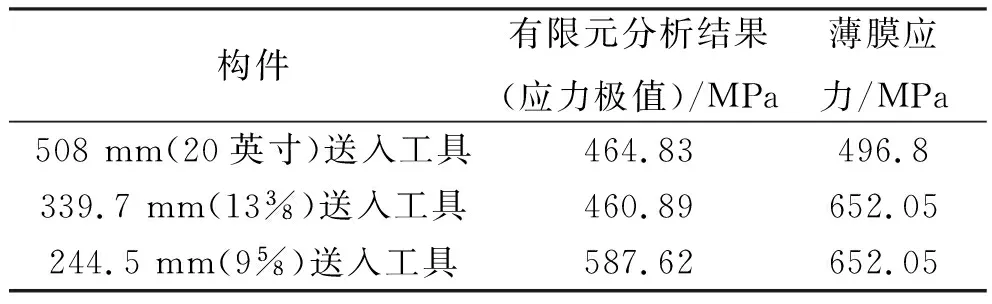

送入工具应力极值和薄膜应力数据如表3所示。

表3 送入工具应力分析数据

4 理论计算

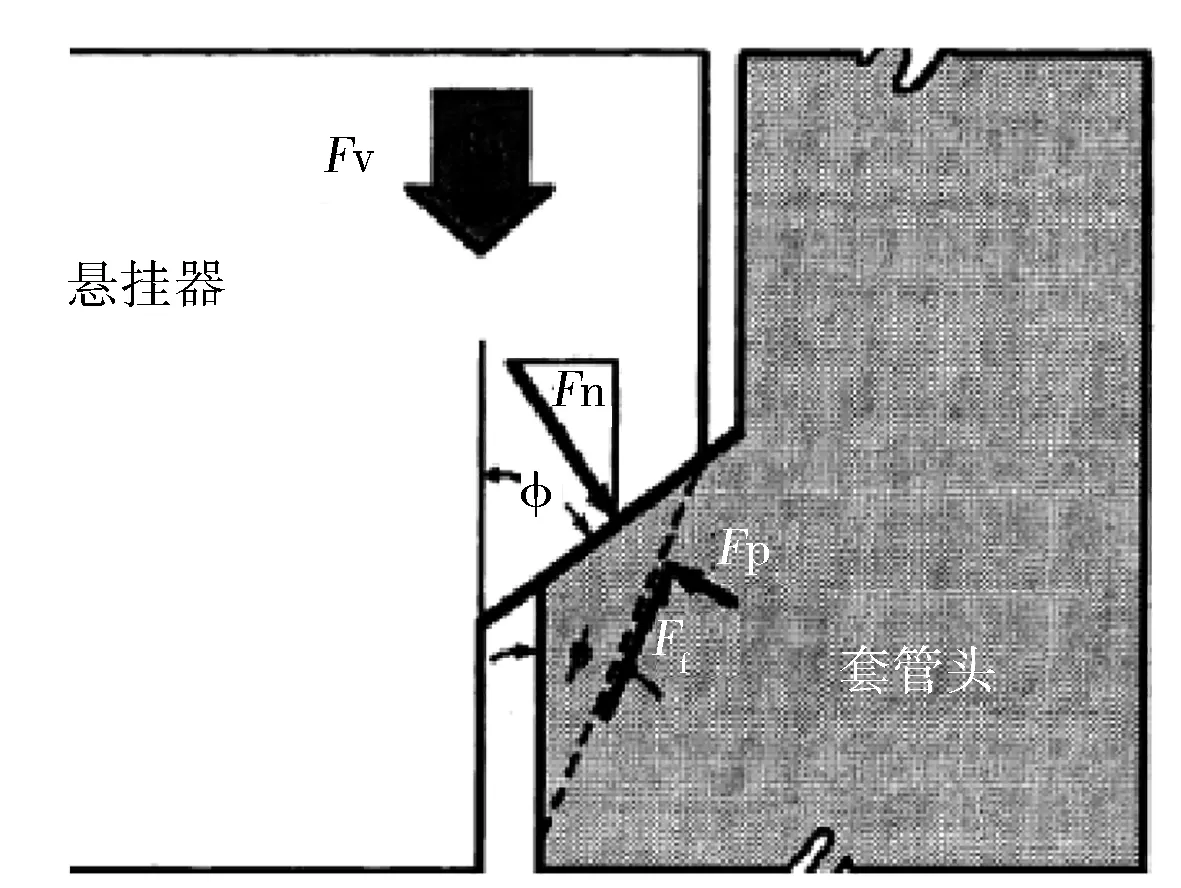

对于固定台阶式悬挂器,优先考虑到悬挂器台阶计算、悬挂器底部螺纹承载和内部承压壁厚计算。受到套管重力,台阶受力情况如图8所示,悬挂器在负载情况下,使用半角公式校核计算台阶的剪切应力是否在容许范围。

图8 台阶力作用示意

1) 台阶半角公式[8]。

(5)

(6)

(7)

式中:γ是φ的余角,φ是θ的半角;τ,σb分别为剪切应力,正应力;Ahalfangle是切应力作用面积;d0是外径,di是内径。

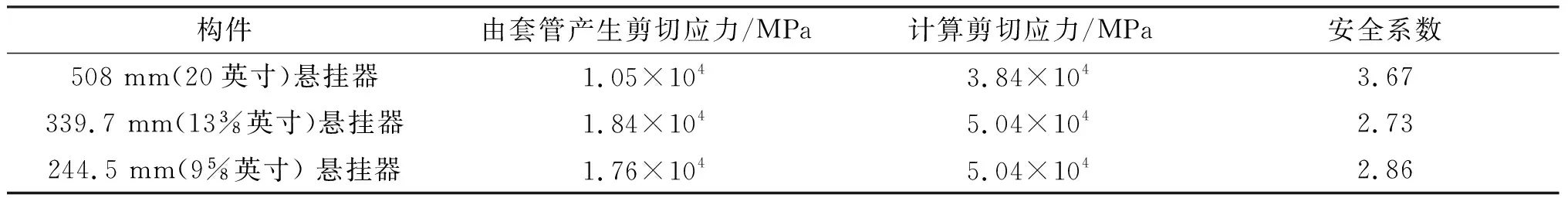

由式(3)~(5)计算,得到3种悬挂器台阶结构抗剪切能力的比值,如表4。安全系数大于1,结构设计合理且安全。

2) 底部螺纹承载[9]。

(8)

SImax=2·τmax

(9)

式中:σshear,σbending分别为螺纹剪切应力,螺纹弯曲应力;τmax为螺纹最大剪切应力;SImax为螺纹最大应力强度。

由式(6)~(7)计算,得到3种悬挂器底部悬挂套管时螺纹的应力比值,如表5所示。安全系数大于1,结构设计合理且安全。

3) 悬挂器承压壁厚计算。

σr=-pint (10)

表5 悬挂器螺纹强度计算值

(11)

(12)

(13)

式中:pint,pext分别为悬挂器受内部压力,外部压力;σr,σc,σa分别为压力产生的径向应力,周向应力,轴向应力;σhar.wp为等效应力。

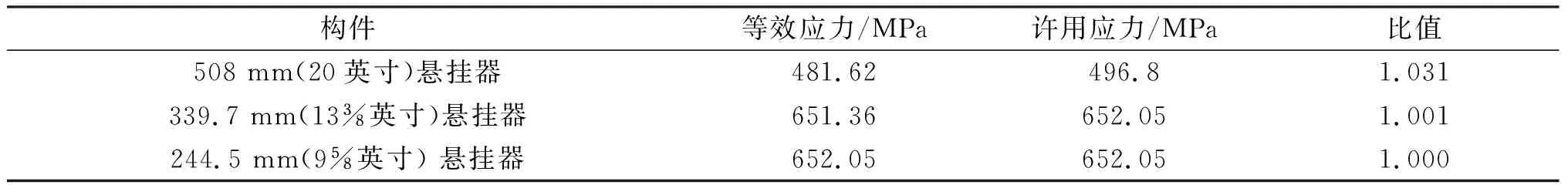

由式(8)~(11)计算,得到3种悬挂器承压计算的等效应力,如表6所示。安全系数大于1,结构设计合理且安全。

表6 悬挂器承压计算应力

5 设计试验确认

5.1 静水压试验

1) 泥线悬挂器和送入工具连接,通过试压塞和试压帽进行端部封堵。

2) 由测试孔加压。一组悬挂器规格型号为508 mm(20英寸),34.5 MPa WP ;339.7 mm(13英寸),69 MPa WP ;244.5 mm(9英寸), 93.15 MPa WP。

3) 第1次保持压力3 min,压力测试完成,压力泄放至0。

4) 套管悬挂器及送入工具重复进行压力测试并保压15 min。

5) 压力升至试验压力,完全降压至0,无保压要求,重复该步骤3次。

6) 重复步骤2、3、4。

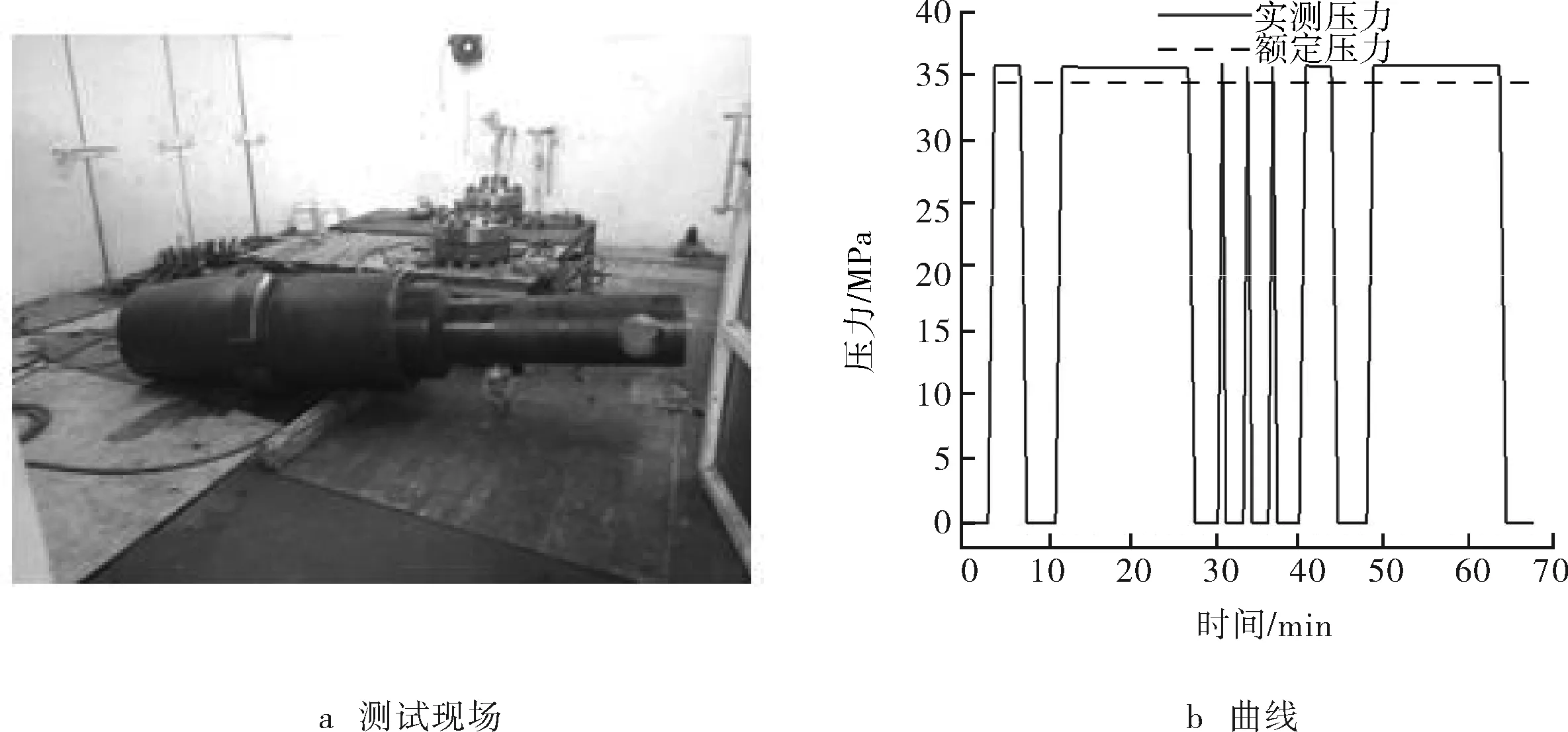

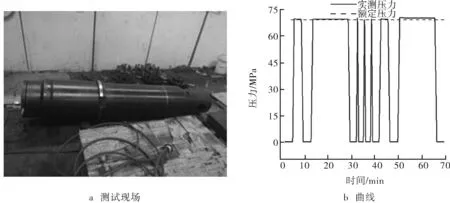

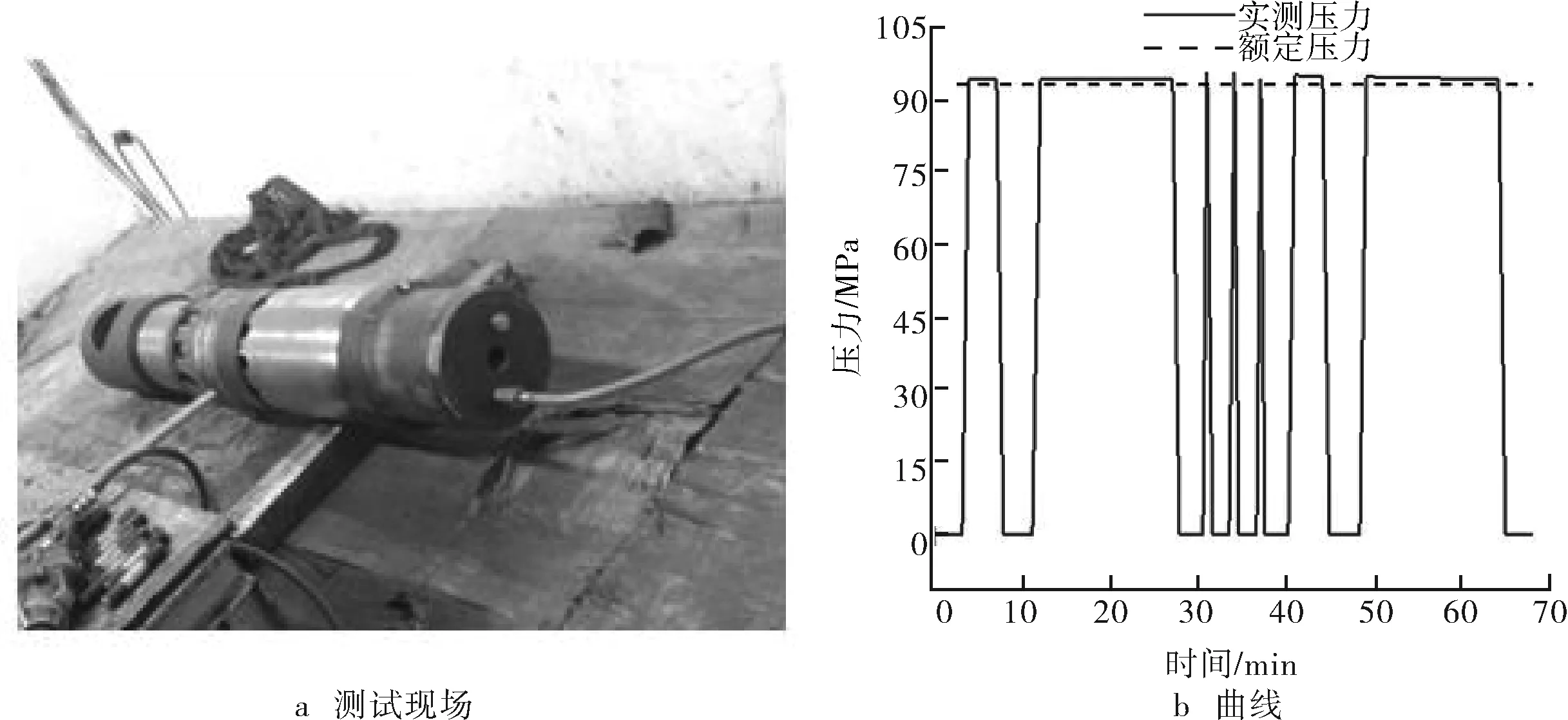

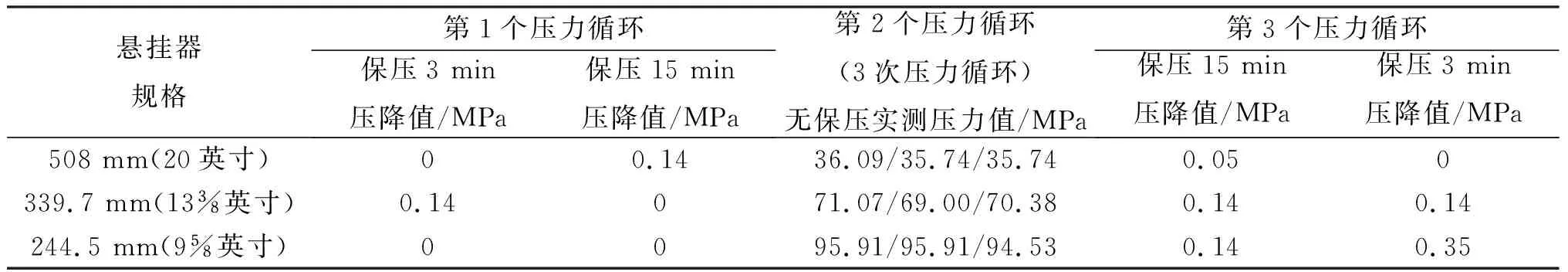

由图9~11压力曲线和表7可知:

1) 508 mm(20英寸)悬挂器水压密封试验(额定压力值34.50 MPa)。第1个压力循环 3 min压降值为可忽略, 压力循环15 min压降值0.14 MPa。中间3次压力值在35.74~36.09 MPa。第2个压力循环3 min压降值为可忽略,压力循环15 min压降值为可忽略;压力循环过程中无渗漏。

2) 339.7 mm(13英寸)悬挂器水压密封试验(额定压力值69.0 MPa)。第1个压力循环3 min压降值0.14 MPa, 压力循环15 min压降值为可忽略。中间3次压力值为69.0~72.1 MPa。 第2个压力循环3 min压降值0.14 MPa, 压力循环15 min压降值0.14 MPa。压力循环过程中无渗漏。

3) 244.5 mm(9英寸)悬挂器水压密封试验(额定压力值93.15 MPa)。第1个压力循环3 min压降值为可忽略, 压力循环15 min压降值为可忽略。中间3次压力值在94.53~95.91 MPa; 第2个压力循环3 min压降值0.14 MPa, 压力循环15 min压降值0.35 MPa;压力循环过程中无渗漏。

图9 508 mm(20英寸)悬挂器压力测试曲线

图10 339.7 mm(13英寸)悬挂器压力测试曲线

图11 244.5 mm(9英寸)悬挂器压力测试曲线

表7 压力测试数据

根据验收准则,本体进行压力测试,保压期间当压力改变每小时不超过测试压力的5%或者是3.45 MPa,取最小值;最终的测试压力改变量应保持在测试压力的5%范围以内。由试验曲线可知,本体压力试验压降值均在范围之内,符合验收准则,产品拆卸后,尺寸未发生变化且可以继续使用。

5.2 悬挂载荷试验

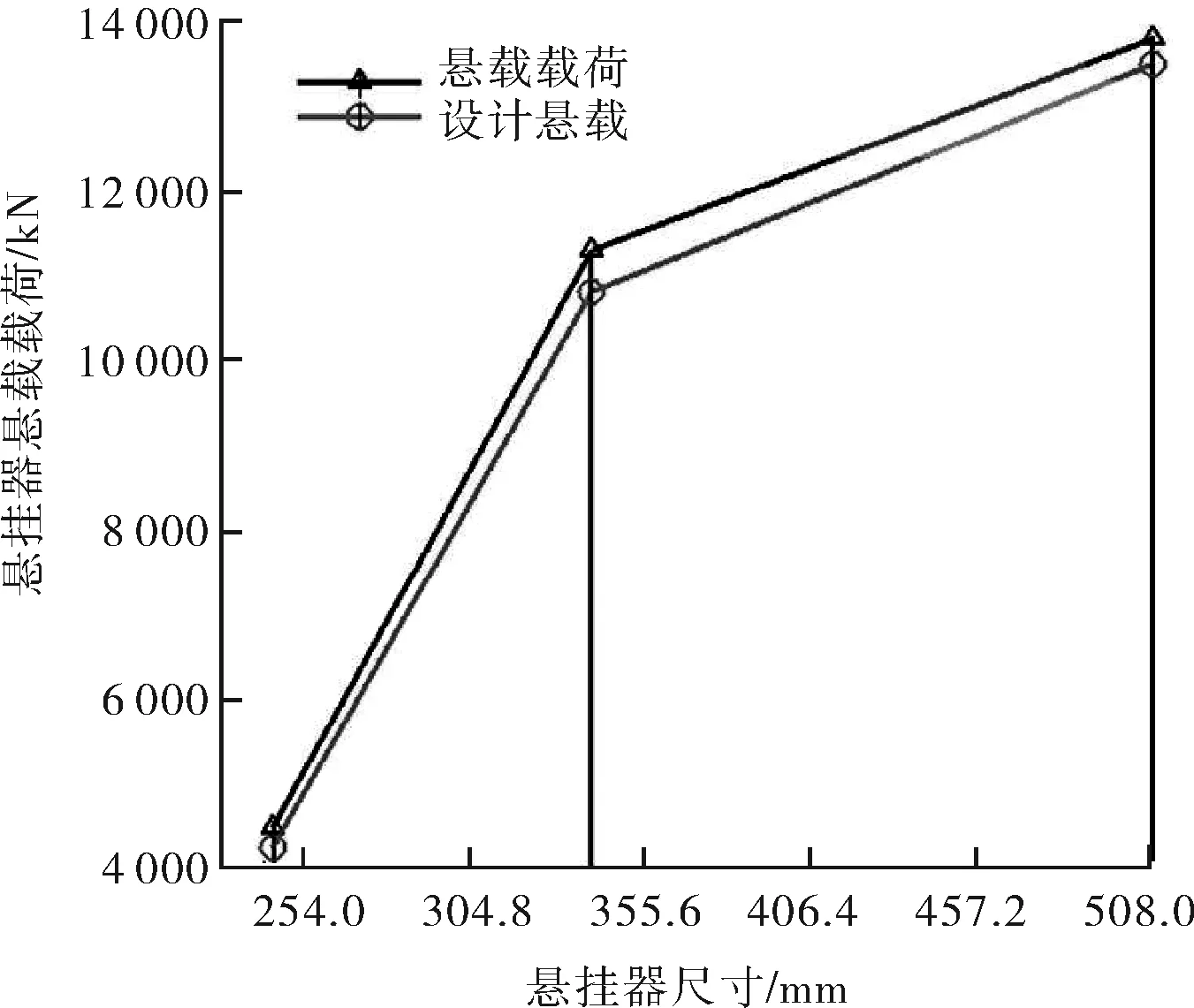

通过对拉力机施压,产生拉力,对3种悬挂器进行3次悬载循环试验, 508 mm(20英寸)悬挂器 、339.7 mm(13英寸)悬挂器、244.5 mm(9英寸)悬挂器设计悬挂载荷值分别为13600、10890、4 300 kN。

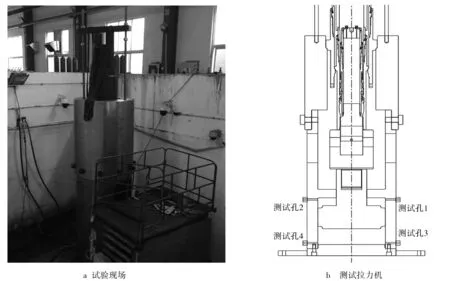

由图12可知,悬挂器坐落拉力机内腔,借助连接件与拉力机完成组装;通过外部蓄能器和油箱向拉力机测试孔1注入压力油,其他测试口为压力盲端,内腔压力变大,拉力机内部活塞向下移动直至停止,悬挂器悬载载荷不断增加,实现悬挂器悬载测试。

图12 悬挂器悬载测试示意

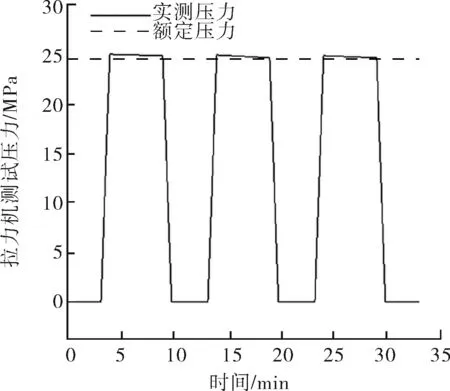

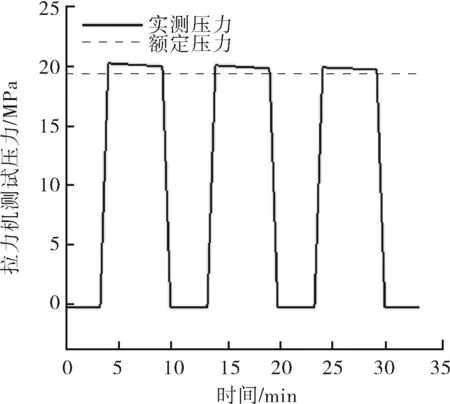

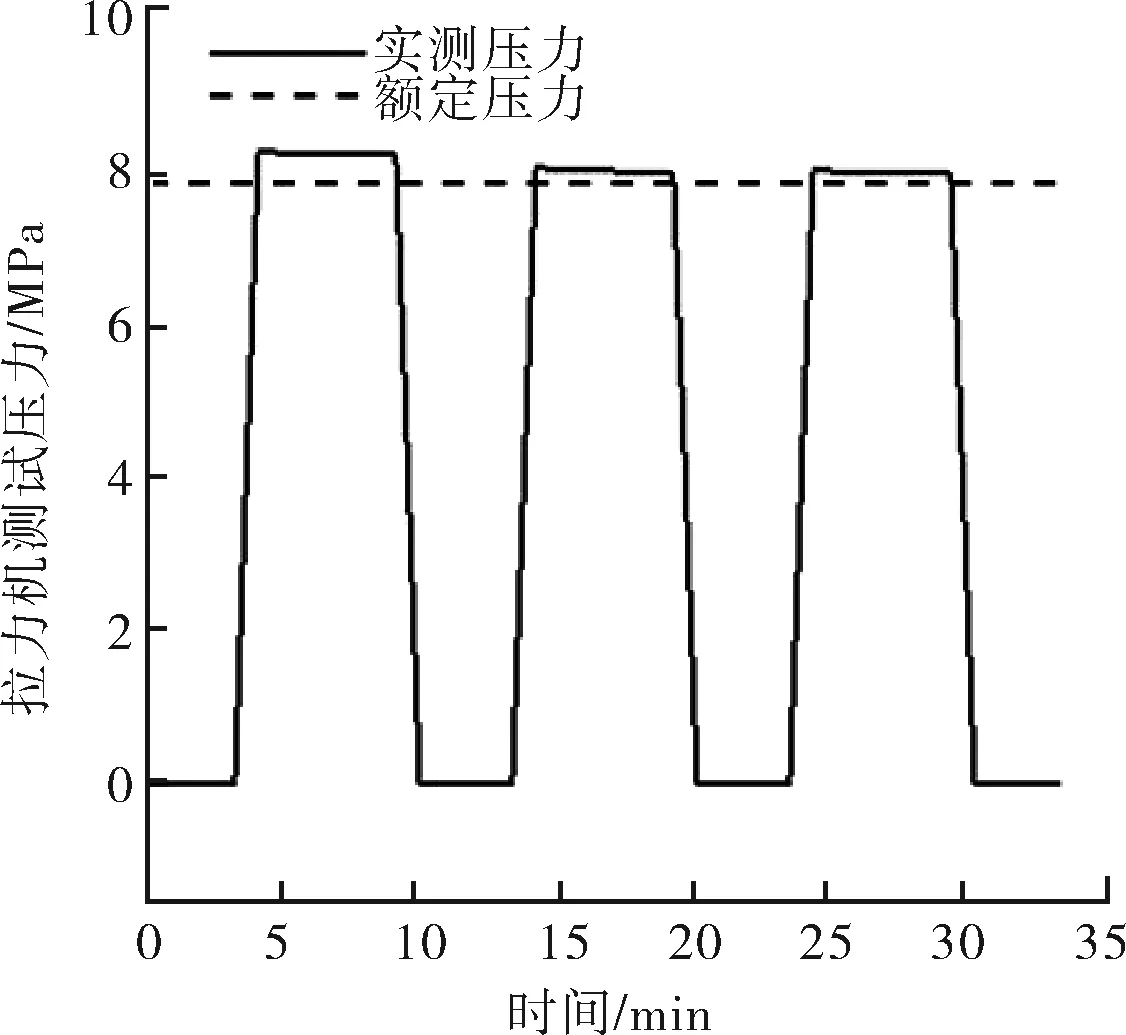

由图13~15压力曲线图可知,通过试验验证508 mm(20英寸)悬挂器悬载3次循环试验, 5 min拉力机压力值高于25.2 MPa;339.7 mm(13英寸)悬挂器悬载3次循环试验, 5 min压力值高于20.37 MPa;244.5 mm(9英寸)悬挂器悬载3次循环试验, 5 min压力值高于8.05 MPa。

综合以上数据,3种悬挂器悬载能力和超设计负载能力如图16和表8。拉力机产生高压时,设备直接作用于悬挂器,产生13 904.5、11 384.5和4 528.3 kN悬载力,较设计悬载都有较大提高。508 mm(20英寸)悬挂器实际测试悬载值超出设计2.24%;339.7 mm(13英寸)悬挂器超出设计值4.55%;244.5 mm(9英寸)悬挂器超出设计值5.31%。

图13 508 mm(20英寸)悬挂器悬载循环测试曲线

图14 339.7 mm(13英寸)悬挂器悬载循环测试曲线

图15 244.5 mm(9英寸)悬挂器悬载循环测试曲线

图16 3种悬挂器悬载能力和理论计算曲线

API 6A附录F中章节F.2.33.1载荷循环要求按照F.2.11悬挂器性能鉴定试验,应在最大额定载荷能力到最小额定载荷能力之间进行3次循环,每一加载点最少保持5 min[10]。由表8中数据反映悬挂器设计满足悬载循环试验要求,且拆卸产品后,产品未发生变形。

6 结论

1) 力学分析结果表明,3种悬挂器和送入工具尺寸能够满足设计要求。若将244.5 mm(9英寸)悬挂器台阶处外径增大,同时适用339.7 mm(13英寸)悬挂器内部通径,增大受力面积,减小应力集中,能够提高悬挂器悬载能力。

表8 悬载测试数据

2) 基于结构力学的理论计算结果与悬挂器悬承载测试结果之间存在偏差。理论计算是在近似理想的情况下得到的结果,可为悬挂器承压、悬载提供一定的参考。数值模拟则考虑了多种因素的影响,更接近实际情况。悬载测试结果则用来修正技术参数、验证设计计算,达到设计确认的过程。为深入研究悬挂器性能提供条件。