基于热流道技术的节能环金属粉末注塑模设计

2019-01-29张维合蔡婷婷

张维合,蔡婷婷,袁 媛,黄 坤

(广东科技学院机电工程学院,广东 东莞 523083)

0 前言

医疗器械中的零件精度高、强度高、造型复杂,所使用的材料及制造工艺向来都是要求极为严格的。金属粉末精密注射成型技术称为第五代金属成型技术(前四代技术分别为铸造技术、锻造技术、机械加工技术和冲压技术),又称Metal Injection Molding(MIM)技术,它可以用制造塑料零件的方法来生产不锈钢等金属零件,因其可以一次性生产形状复杂的金属零件,且周期短,精度高,材料利用率高,故在欧美日等国家的医疗器械上的应用越来越广泛[1]。本文详细介绍了一副某款医用X射线摄影设备中不锈钢节能环的金属粉末注塑模具结构,模具采用热流道和侧向抽芯技术,有一定的创新性和先进性,其成功经验值得同行借鉴。

1 零件结构分析

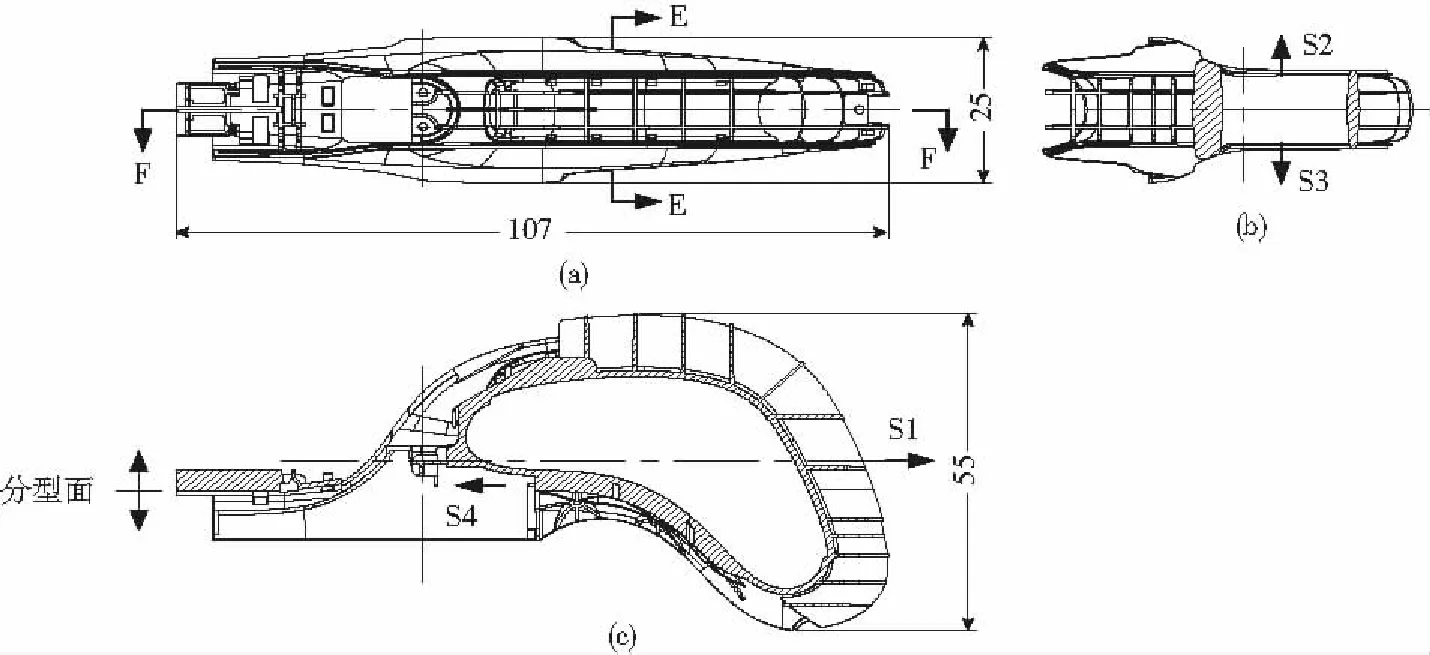

节能环材料为不锈钢,详细结构见图1,最大外形尺寸为107 mm×55 mm×25 mm,由于结构复杂,生产批量较大,采用传统的机械加工方法很困难,经研究和分析,决定采用金属粉末精密注射成型,成型后的坯件再经过脱脂烧结最后得到图示所示尺寸的零件。注射成型黏合剂为ABS树脂,体积占比15 %。

根据注射成型原理,模具的分型面空间形状较为复杂,必须有良好的定位机构。其次,坯件有4处与脱模方向不一致的侧向倒扣,必须采用侧向抽芯机构,且结构较为复杂。第三,坯件加强筋(其实主要起散热作用)数量多,高度尺寸较大,熔料填充和坯件脱模都比较困难[2]。

(a)主视图 (b)E-E剖视图 (c)F-F剖视图图1 节能环零件图Fig.1 Energy saving ring drawing

2 模具结构设计

坯件属于细长型结构,但二侧有侧向抽芯机构,模具只能采用1模1腔,模架采用标准二板模模架CT-2330-A70-B80,最大外形尺寸为长300 mm,宽230 mm,高250 mm。为改善熔料填充,浇注系统采用单点开放式热流道[3],侧向抽芯机构分别采用“斜导柱+滑块”和斜顶结构。根据金属粉末和ABS树脂的配比,收缩率取13 %。模具详细结构见图2。

2.1 成型零件设计

成型坯件结构复杂,加强筋多且高,为改善排气,方便脱模,模具成型零件采用镶拼式结构,动模成型零件由动模镶件10、侧抽芯7、23、29,斜顶36以及和动模型芯34组成,定模成型零件由定模镶件4、定模型芯27和加强筋镶件28组成。由于“金属粉末/ABS树脂”熔料对模具型腔磨损较大,镶件材料全部采用优质耐磨模具钢S136H,而且对型腔表面进行渗氮处理,以提高其耐磨度。又由于“金属粉末/ABS树脂”熔料流动性较差,所有成型零件的成型面都必须抛光至粗糙度Ra0.4 μm,以减小流动阻力[4]。

2.2 侧向抽芯机构设计

零件有四处与开模方向不一致的倒扣结构,必须进行侧向抽芯。模具侧向抽芯机构数量多,结构复杂,是模具的主要结构。其中外侧3个倒扣S1、S2和S3均采用“斜导柱+滑块”组合侧向抽芯结构,定位零件均采用DME定位夹[4]。滑块和侧抽芯采用镶拼结构,通过螺钉联结,方便维修和保养。倒扣S4则采用“斜顶+导向底座”组合结构,斜顶在抽芯过程中在导向底座的T形槽内横向滑动。斜顶倾斜角度为6 °[5],见图2。S1、S2和S3在开模过程中完成抽芯,S4则在坯件脱模过程中完成抽芯。

2.3 浇注系统设计

不锈钢粉末价格昂贵,其粉末和ABS树脂熔料导热性好,凝固快,流动性较差,浇注系统设计是模具设计的重点也是难点。模具为单型腔,型腔在模具中间,熔料只能从型腔中间进入。模具浇注系统要么采用三板模架点浇口浇注系统,要么采用二板模架热流道浇注系统。采用热流道浇注系统的优点是显而易见的,其一是模架简单,不需要采用定距分型机构;其二是完全消除了流道凝料,减少了金属粉末废料,大大节省了成本;其三是无流道,熔料直接进入型腔,可以大大缩短熔料的填充时间和冷却时间,从而大大提高了模具的劳动生产率;其四是减少了熔料对模具的磨损,大大提高了模具的使用寿命和企业的经济效益[6]。但因“金属粉末+ABS树脂”熔料对热射嘴的磨损较严重,采用热流道有一定的风险,而国内这方面研究成果又不多,实际应用更少。为解决这个问题,我们采用单点式热流道,开放式热射嘴(见图2(b),热射嘴采用欧洲HASCO标准,内侧为超细晶粒硬质合金,外侧为淬火工具钢[7]。

2.4 温度控制系统设计

为保证成型坯件精度,金属粉末注塑模具模腔内的温差不能超过±1. 5 °, 另外,金属粉末和ABS树脂混合熔料的导热性比单纯的ABS树脂好很多,熔料热量多且传给模具的速度快,所以模具必须设计平衡且高效的冷却系统,将成型周期控制在合理范围内。由于成型坯件在脱模之前始终包住动模型芯及侧向抽芯,故熔料主要热量都传给了动模,模具的温度控制系统也主要布置在动模一侧[8]。模具冷却水路平面布置图见图3,剖视图见图2(b)和(c)。模具共设计了7组冷却水路,其中动模侧共5股,包括动模B板11、动模镶件10和3个侧抽芯7、23和29各一股;定模侧2股,包括定模A板3和定模镶件4内各一股。定模镶件4和动模镶件10内的水路由“直通式水管+隔片式水井”组成。定模A板3内冷却水路主要布置在热射嘴附近,这个地方温度较高。动、定模冷却水的出入口主要布置在非操作侧,这样不会影响成型坯件取出。模具内所有直通式水管直径取6 mm,水井直径取10 mm[9]。实践证明,模具冷却系统设计科学合理,有效保证了坯件的尺寸精度和模具的劳动生产率,成型周期成功控制在22 s之内。

3 模具工作过程

(1)模具在注塑机上安装后拆除锁模扣22;(2)将不锈钢粉末和ABS树脂按8.5∶1.5体积比均匀混合,通过注塑机料筒加热至200 °,经开放式热射嘴26注入模具型腔;(3)冷却固化后,模具从分型面I处打开;(4)在开模过程中,左右斜导柱5和下方斜导柱31分别拨动左右滑块6和下方滑块30进行侧向抽芯;开模距离350 mm,由注塑机控制;(5)完成开模行程后,注塑机顶棍通过连接件17推动推件固定板14和推件底板15,进而推动推杆12和斜顶36,一边进行内侧抽芯,一边将成型坯件推离动模;(6)坯件取出后,注塑机拉动推件固定板及推杆、斜顶复位,接着推动动模合模,在合模过程中,楔紧块8和32推动滑块复位,模具接着下一次注射成型。

4 结论

(1)模具采用热流道浇注系统,成功解决了型腔复杂,熔料填充困难的问题,同时节省了贵重的不锈钢材料,降低了注射周期,提高了模具使用寿命,最终大大提高了企业的经济效益;

(2)模具采用“斜导柱+滑块”及斜顶侧向抽芯机构,成功解决了坯件外形倒扣多,脱模困难的问题;

(3)模具采用“直通式冷却水管+隔片式水井”组合式温度控制系统,成功解决了不锈钢金属粉末和ABS树脂混料导热快,模温不均衡的问题,成型坯件无变形,成型周期22 s,约为同类型坯件成型周期的85 %;

(4)模具投产后,运行平稳安全,成型坯件经烧结后线性尺寸公差达到了基本尺寸的±0. 4 % 范围之内,角度的公差达到了±0. 5 °,表面粗糙度达到Ra0.8 μm,全部达到了设计要求,说明模具结构、粘结剂配比以及选取13 %的收缩率完全正确。