大型止水槽加工工艺简析

2019-01-29李钰琼万月英黄佩兵

李钰琼,万月英,黄佩兵

(中国电建集团江西省水电工程局有限公司, 南昌 330096)

1 止水槽加工背景

近年来,伴随着我国经济社会事业的快速发展,我国抽水蓄能电站的建设迎来了又一个高潮。由于抽水蓄能电站具有水头高、水流双向流动等特点,其金属结构产品制造要求比常规水电站高。特别是尾水事故闸门门槽因其结构复杂、机加工面积大、加工要求高而成为质量控制的重点和难点。其中门槽中的座圈与顶盖之间的大型止水槽加工质量直接影响到门槽的止水效果,进而影响到整个尾水闸室的安全,因此保证其加工质量成为门槽加工工作的重中之重。

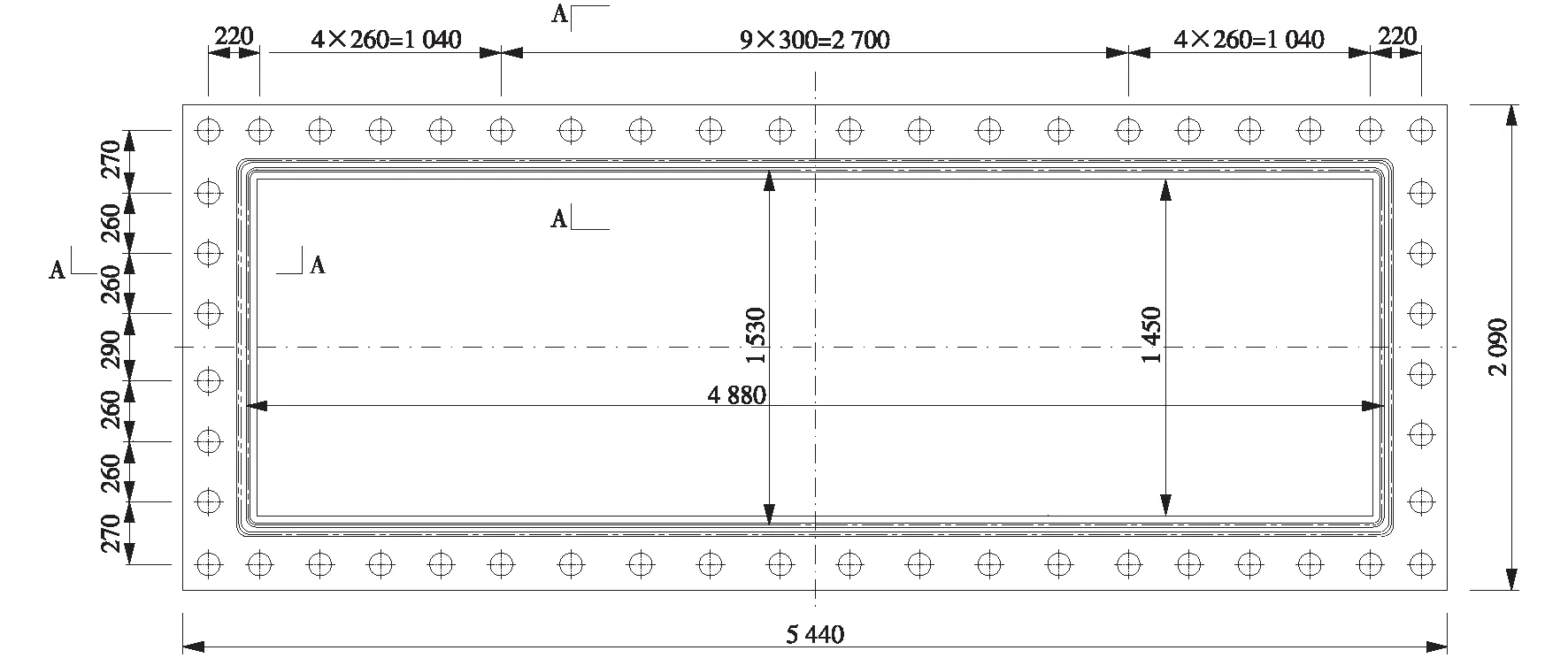

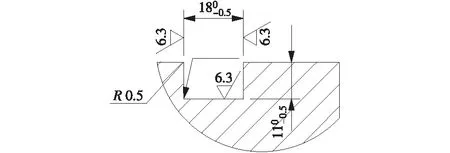

近年来,中国电建集团江西省水电工程局有限公司承揽的多个抽水蓄能电站水工产品制造项目中,均含有尾水事故闸门门槽,其座圈结构形式及止水槽尺寸如图1所示,详图如图2所示。

2 加工工艺试验

首先,在镗铣床的工作平台上将试件定位,调整试件处于水平状态,然后启动数控程序,再调整主轴转速和进刀量,进行试件的加工。

在加工过程中,对槽深、槽宽以及凹槽内壁进行实时观察和检测,且待止水槽加工完成后进行全面检查,发现加工过程中存在以下问题。

(1)经常会出现掉刀现象,导致部分槽底有深约1 mm左右的圆弧坑出现,有的圆弧坑呈连续下坡形式。因此导致部分槽深超标,最深处达到12 mm。

(2)铣刀会有轻微的摆动现象,导致槽宽超标,最宽处达到18.5 mm。

(3)止水槽的侧壁一些位置出现了宽1 mm左右、长度不等的清晰可见的台阶,在圆弧转角处更为明显。

(4)单条止水槽的总长均超过12 m,加工过程中,如果遇到下班暂停加工,下次镗铣床重新启动时,铣刀很难再与前次停止的位置吻合,也导致了止水槽侧壁台阶的出现。

图1 尾水事故闸门门槽座圈Fig.1 Seat ring of tailwater emergency gate groove

图2 尾水事故闸门门槽座圈止水槽Fig.2 Stop-water groove of tailwater emergency gate

(5)所采用的二刃铣刀在加工过程中出现磨损后,导致止水槽出现上口宽度为18.5~19.0 mm,底部宽度为16.5~17.0 mm的梯形。

3 问题分析

针对上述工艺试验存在的问题,为制定出合理的止水槽加工工艺,技术人员集思广益,进行了广泛的讨论,并征求了操作人员的意见,然后进行了多次实验,找出以上问题发生的原因,主要是集中在铣刀装夹方式、进刀量的控制、铣刀的型号和不同加工阶段铣刀直径的选择等方面。

3.1 铣刀装夹方式

出现止水槽深浅不一的原因主要是铣刀装夹不牢固,加工过程中铣刀产生松动而发生掉刀情况。第一次实验时采用的是三爪小卡盘直接夹紧铣刀,铣刀处于悬臂状态。在铣削加工过程中,因为向下的切削分力大于铣刀预紧力,铣刀从夹具中逐渐伸出,甚至完全掉落,所以造成止水槽深度超标。而铣刀预紧力不足是因铣刀出厂时通常都涂有防锈油,且切削时使用非水溶性切削油,造成夹具与铣刀刀柄之间存在油膜,导致摩擦力和机械咬合力不足。

3.2 进刀量的控制

止水槽深度超标,除了与铣刀装夹不牢固有关外,可能还与切削速度、进给速度和进刀量有关。但试验设置的切削速度和进给速度都不高,却仍存较大振动,因此止水槽深度超标与进刀量偏大有关。

另外,此次加工的止水槽较深,只能采用立铣刀。铣刀伸出夹具较长,加工时侧向的切削分力造成铣刀产生较大的弯曲变形,引起铣刀振动,导致止水槽的槽深超标,因此也应考虑减小进刀量。

3.3 铣刀的型号

铣刀刀刃数量要根据切削加工时铣刀产生的振动和磨损程度来确定,一方面要确保在切削时没有太多的刀刃同时和工件啮合,另一方面在铣削狭窄型腔时,要确保有足够的刀片和工件啮合。铣刀刀刃越多,每个刀刃的切削量就越小,切削越平稳。按照这个原理,四刃优于三刃,三刃优于二刃,相同进给量时多一刃,分摊到每刃的铁屑切削量就越小,切削就更轻松。

在实际操作中发现,同直径的铣刀,二刃的铣刀适用于粗铣,可以选择较大的进刀量,但铣刀振动较大,且容易磨损。铣刀一旦磨损较大,就会影响止水槽的宽度,还可能导致槽内壁出现台阶,所以大型止水槽不宜用二刃铣刀。

由于三刃比二刃多一刃,因此铣完后的表面粗糙度比二刃好。三刃铣刀与四刃铣刀相比,加工过程的平稳性稍差,且四刃铣刀耐磨。但四刃铣刀排屑性不如三刃,加工过程中还要随时人工协助排屑,增加了工作量,如铁屑未及时清理还会影响凹槽的质量。通过以上综合对比分析,后续加工时决定选用三刃铣刀。

3.4 不同加工阶段铣刀直径的选择

在试验中发现,由于止水槽槽宽为18 mm,如自始至终均采用直径为ø18 mm的铣刀加工,很容易导致槽宽超标,且加工过程中如出现槽宽超标和台阶等问题将无法修正。因此,应先采用较小直径的铣刀加工,最后统一用大直径铣刀加工,一次成形。

4 改进措施

4.1 改变铣刀装夹方式及减少进刀量

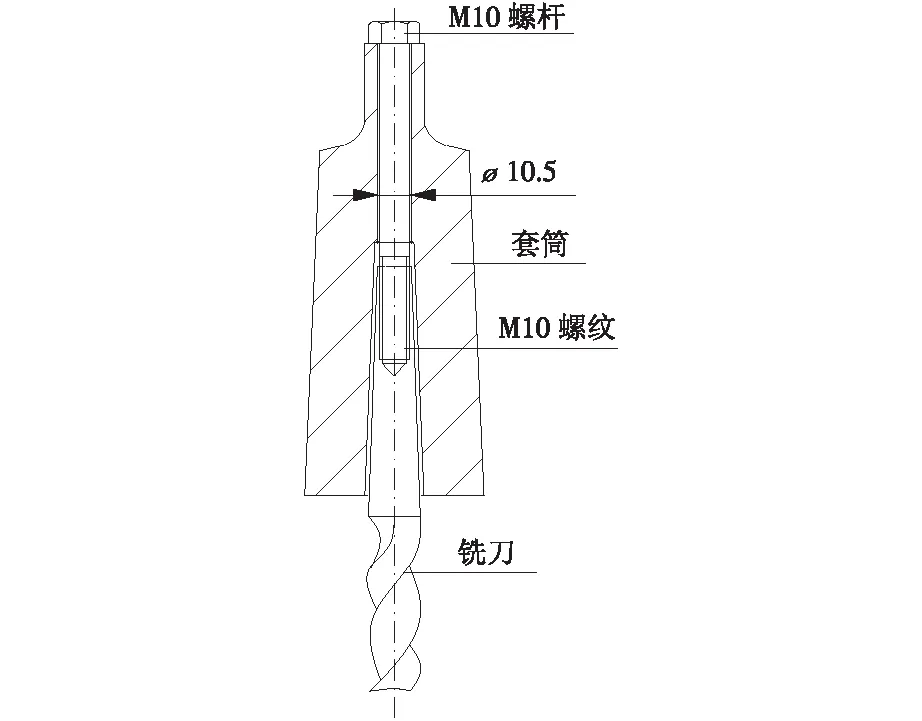

先对铣刀装夹方式进行改进,就是在套筒的顶部中心位置,钻一个直径为ø10.5 mm的小孔,同时在铣刀顶部中心位置钻孔攻丝M10,内螺纹长度不小于20 mm。装夹铣刀时,铣刀从套筒下方伸进套筒,然后用M10螺杆从套筒顶部穿入与铣刀顶部内螺纹相连,最后用扳手拧紧,如图3所示。铣刀如此装夹,加工时几乎不会摆动,也不会掉刀。

图3 改进后铣刀装夹示意Fig.3 Schematic of the improved milling cutter clamping

将深度方向每次进刀量从2.5~3.0 mm改为2.0 mm,降低加工过程中铣刀的摆动和工件的振动,以便更好地保证止水槽深度和宽度尺寸。

4.2 铣刀型号及铣刀直径选择

选用三刃铣刀,并将ø18.0 mm的铣刀改为先用ø16.5 mm的铣刀,每次进刀2.0 mm,铣完5圈,槽深达10.0 mm时,再用ø17.5 mm的铣刀对准止水槽中心线再铣一圈,总体切削量也不大,扩深扩宽,其作用相当于扩槽。止水槽最后一刀成形。

最后一圈加工时,必须铣好完整的一圈才能关闭铣床,防止因龙门铣再次启动需要重新对刀,从而产生台阶或是槽宽超标现象。

5 加工效果

根据制定的新工艺和新措施,重新进行试验。采用改装过的套筒装夹,并用螺栓紧固铣刀,然后选择ø16.5 mm的三刃铣刀,设置龙门铣床的转速为350 r/min,前进速度为30 mm/min,深度方向每次进刀2 mm,深度达到10 mm后换成ø17.5 mm的三刃铣刀,一次进刀加工完成了一条完整止水槽。

该止水槽加工完成后,用游标卡尺进行槽宽及槽深的测量,尺寸均在图纸要求范围内,且槽内无台阶痕迹,槽壁较光滑,加工效果良好。

本次试验完成后,进行批量加工,止水槽质量均符合设计和规范要求。在止水槽中装配了止水橡皮后,能够起到很好的密封效果,保证了尾水闸门门槽的止水性能。

6 结束语

在套筒内采用螺栓固定了铣刀,铣刀的摆动程度大为减小。但由于铣刀与夹具之间仍存在微小间隙,因此加工过程中铣刀会出现轻微振动现象,导致铣刀的进刀量不均匀,从而影响加工精度。

在凹槽的一些圆弧转角处,槽内壁仍不太光滑,有少量毛刺,肉眼不可见,但用手触摸便能感觉到,这是铣刀磨损及工件轻微振动导致的结果。

通过多次工艺试验,在铣刀装夹方式、进刀量的控制、铣刀的型号和直径的选择等方面进行了改进,重新制定了全新的大型止水槽加工工艺,很好地改善了止水槽的加工质量,满足了闸门门槽座圈的使用性能。