火电厂预除盐系统运行及清洗方式优化

2019-01-29夏钰张松陶其华

夏钰,张松,陶其华

(云南华电昆明发电有限公司,昆明 650308)

1 预除盐系统概况

自2000年以来,国家大力扩展电力装机容量,火力发电行业得到了迅猛的发展,其中电力水处理工艺也开始使用更加先进的设备和技术,超滤和反渗透技术的运用越来越多。

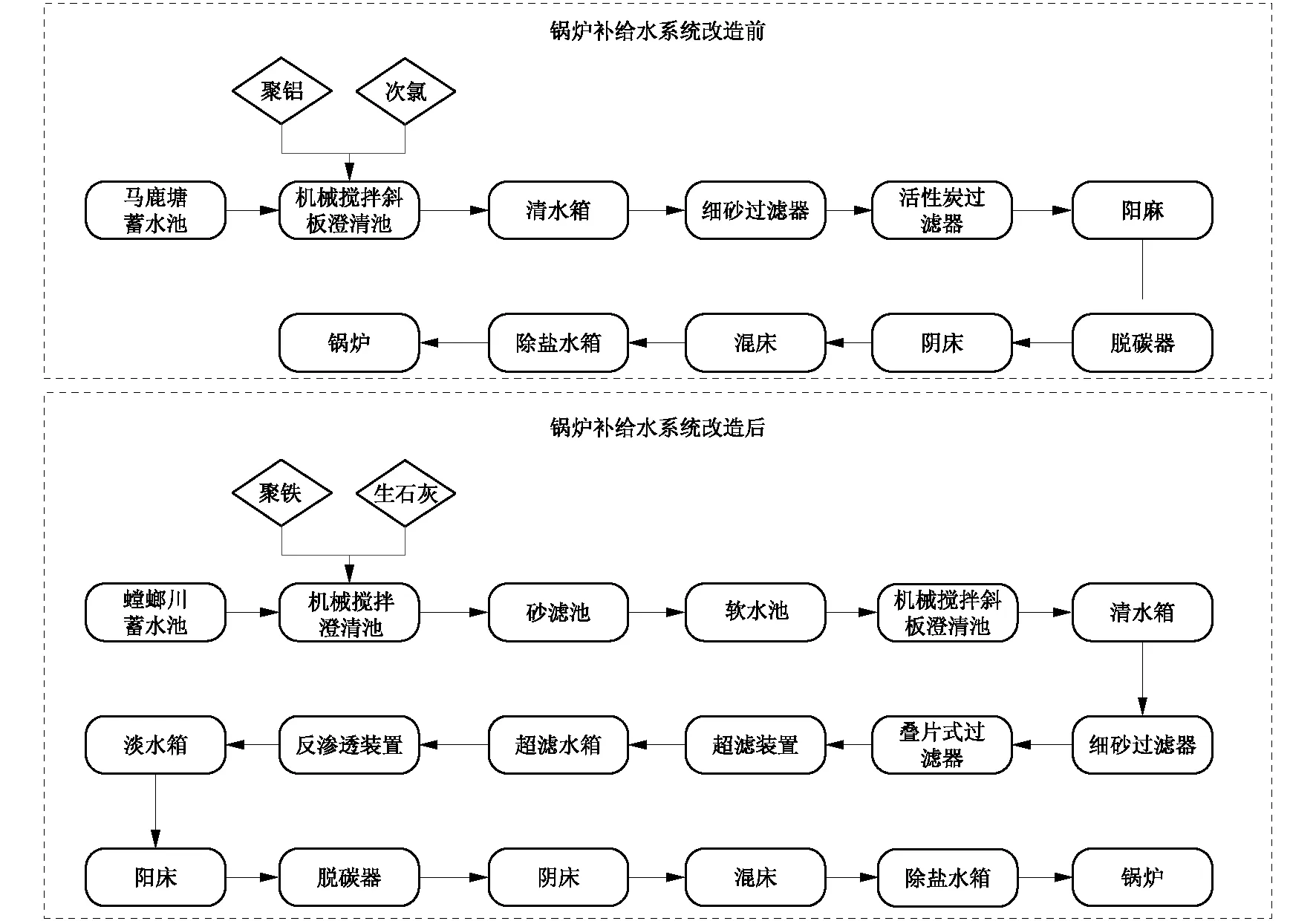

某发电公司2×300 MW机组2003年始建,2005—2006年先后投产,设计水源为山间溪流地表水,采用机械搅拌澄清池絮凝处理后经细砂过滤器、活性炭过滤器、强酸阳离子交换器+强碱阴离子交换器+混合离子交换器处理。2011年,机组开始对外供汽,锅炉补水量越来越大,加之山涧溪流蓄水量和水质受天气影响巨大,导致一级除盐系统树脂污染,周期制水量从9 000 t降至1 000 t,需反复再生。为扩大锅炉补给水系统用水水源,提高一级除盐进水水质,2015年该公司对锅炉补给水系统进行改造,将活性炭过滤器改为旁路运行,在细砂过滤器和阳床之间增加叠片式过滤器+科氏中空纤维膜超滤+陶氏聚酰胺复合膜反渗透系统。投运后,采用储水量更大的河水蓄水池来水作为水源,使用原有的循环水预处理系统,即将原水经过机械搅拌澄清池通过石灰和高分子聚合铁混合反应、絮凝沉淀处理后通过砂滤池过滤的方式进行处理,作为锅炉补给水系统的进水水源。锅炉补给水系统改造前、后流程如图1所示。

系统改造后,预除盐系统运行情况并不理想。由于取水河流水质为劣V类水质,水中含有大量氨氮和藻类,细菌滋生严重,导致超滤反渗透系统投运之初反复污堵,超滤系统每月清洗1次,反渗透系统每2周清洗1次,反渗透保安过滤器每2周更换1次。反渗透系统设计产水量为64 m3/h,实际#1机组产水量为45 m3/h,#2机组产水量为50 m3/h,分别下降29.7%和21.9%。

2 原因分析

2.1 水质分析

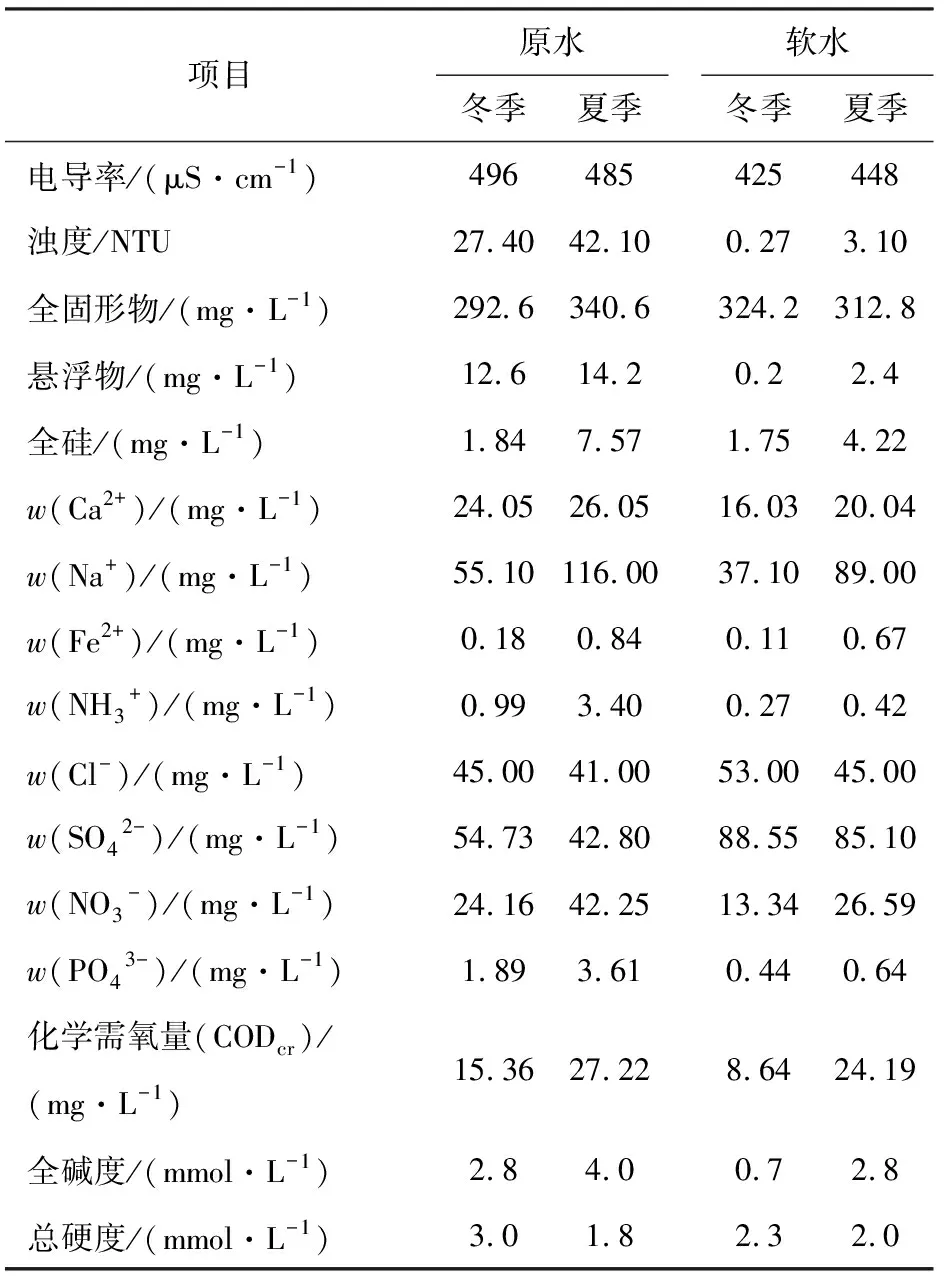

该公司使用劣V类地表水作为原水,原水经石灰预处理混凝澄清砂滤后的软水作为锅炉补给水系统水源,主要水质分析见表1。

从表1可以看出,原水和软水中含盐量属中等水平,无机盐成分中硫酸盐、钠稍高。原水中含量较高、波动较大的NH3+,NO3-,CODcr,PO43-属生物生成物质,在夏季繁殖滋生后质量浓度升高。

图1 锅炉补给水系统改造前、后流程Fig.1 Feed water systems before and after the transformation

项目原水冬季夏季 软水冬季夏季电导率/(μS·cm-1)496485 425448浊度/NTU27.4042.10 0.273.10全固形物/(mg·L-1)292.6340.6 324.2312.8悬浮物/(mg·L-1)12.614.2 0.22.4全硅/(mg·L-1)1.847.57 1.754.22w(Ca2+)/(mg·L-1)24.0526.05 16.0320.04w(Na+)/(mg·L-1)55.10116.00 37.1089.00w(Fe2+)/(mg·L-1)0.180.84 0.110.67w(NH3+)/(mg·L-1)0.993.40 0.270.42w(Cl-)/(mg·L-1)45.0041.00 53.0045.00w(SO42-)/(mg·L-1)54.7342.80 88.5585.10w(NO3-)/(mg·L-1)24.1642.25 13.3426.59w(PO43-)/(mg·L-1)1.893.61 0.440.64化学需氧量(CODcr)/(mg·L-1)15.3627.22 8.6424.19全碱度/(mmol·L-1)2.84.0 0.72.8总硬度/(mmol·L-1)3.01.8 2.32.0

2.2 设备运行方式分析

2.2.1 混凝澄清系统

(1)预除盐系统投运之初,次氯酸钠电解装置产生的次氯酸钠质量浓度只有2.5 g/L,石灰预处理系统澄清池(容量1 500 m3)投加质量浓度只能达到0.5 mg/L,余氯基本为零,杀菌效果不佳。

(2)石灰预处理系统澄清池出水在线pH表维护状况不佳,长期没有进行校验,不能为澄清池加药情况提供监视依据。

(3)石灰预处理系统澄清池排泥时间不足,导致澄清池渣层较厚,清水区有大量细小的絮凝物上浮并进入后续制水系统。

2.2.2 预除盐系统运行情况

(1)锅炉补给水系统澄清池(容量为148 m3)进水使用石灰预处理澄清池经砂滤池后的软化水为主要水源,水源直接补入清水箱进入后续制水系统。

(2)超滤系统按照每次产水30 min、15次产水后碱洗1次、4次碱洗后酸洗1次的方式运行。超滤系统进水pH值调整情况不佳,常有超过8的情况。

(3)经检查,反渗透系统进水保安过滤器滤芯上常附着有绿色透明黏状物体,且有少量的红色摇蚊幼虫,新的滤芯使用2周后压差基本超标并引起反渗透系统跳停。反渗透系统进水淤泥密度指数(SDI)值长时间大于3。

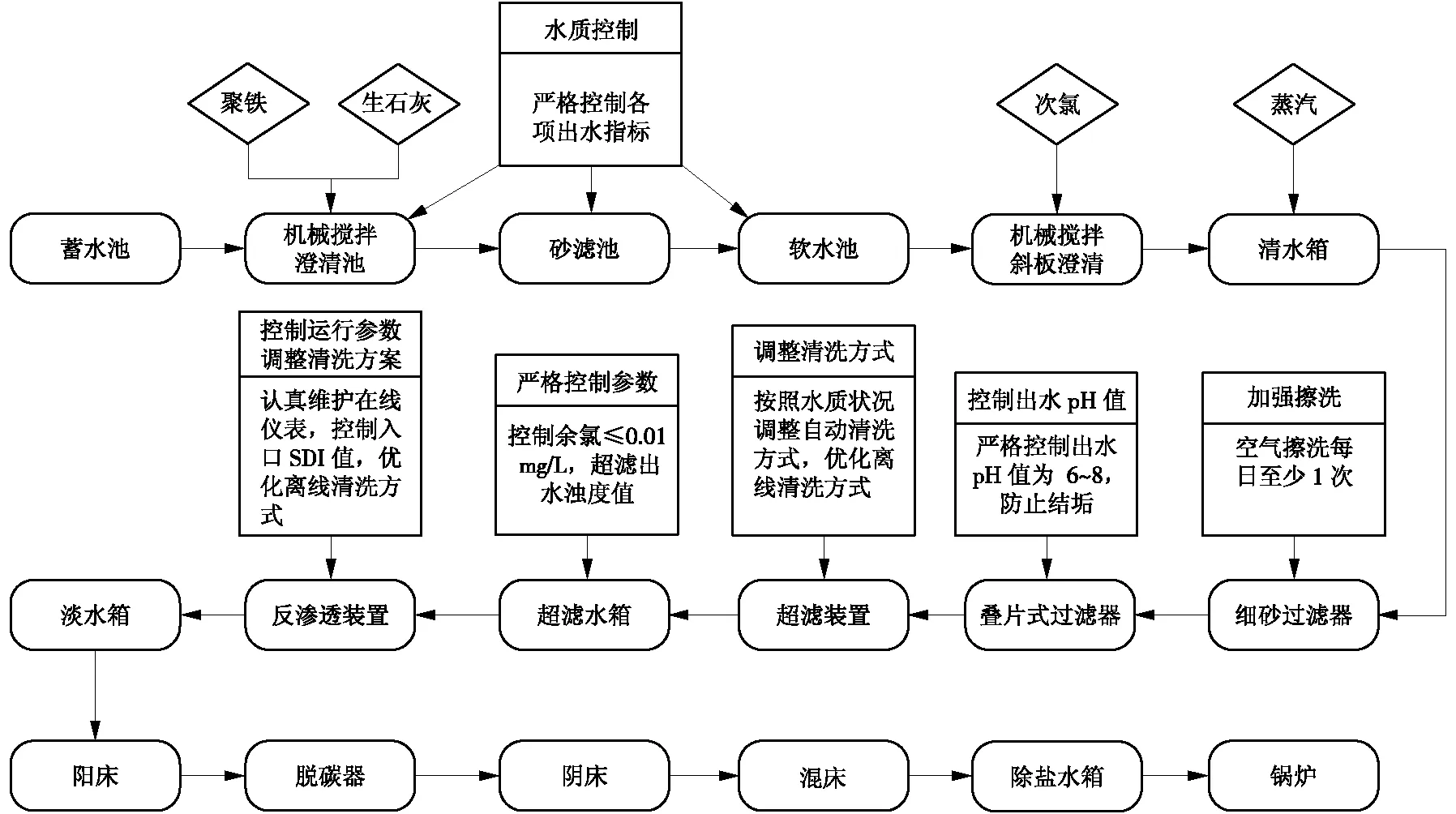

图2 锅炉补给水系统改造并调整后流程Fig.2 Feed water system process after the transformation and adjustment

(4)反渗透和超滤系统通常只用碱和酸各清洗1次,但清洗效果不佳。反渗透系统离线清洗后进水和浓水压差基本只能恢复到0.13~0.15 MPa,比标准化压差0.09 MPa高66.7%,产水量只能恢复到标准产水量的62.5%。超滤系统离线清洗后压差虽然能恢复到0.10 MPa,但1个月后即上升至0.20 MPa左右,导致端盖O形圈处漏水。

(5)细砂过滤器窥视孔处常常有大量红色黏泥和摇蚊幼虫。

(6)温度对超滤和反渗透运行产水率影响较大,该公司夏季炎热期水温基本在20 ℃左右,而冬季水温最低时在10 ℃左右。根据观察,水温降低10 ℃,超滤系统产水率下降10%以上,而反渗透系统产水率下降20%以上。

(7)预除盐系统建成时,曾使用山涧溪流蓄水作为水源进行调试,通过锅炉补给水系统机械搅拌斜板澄清池(容量148 m3)进行处理,调试流速为70~100 m3/h,加入聚合氯化铝及助凝剂作为处理药剂进行处理。由于水在澄清池停留时间短,反应时间不足,大量铝盐和助凝剂进入超滤和反渗透膜,导致膜堵塞。虽然后期停止使用河水原水,但膜的堵塞已经形成。

3 对策

3.1 设备维护

(1)对澄清池出口pH计和浊度仪进行校验调整,对预除盐系统相关浊度计、pH计、电导率和氧化还原电位(ORP)表进行定期校验,保证其准确性,为水质调整提供准确依据[1]。

(2)将石灰预处理软化水接入锅炉补给水机械搅拌澄清池再澄清,在锅炉补给水系统机械搅拌斜板澄清池入口接入次氯酸钠药剂,降低色度悬浮物,减少水中的生物体[1]。

(3)检查超滤系统端盖O形密封件并进行紧固处理,防止漏水和浓水、淡水互窜[2]。

(4)将蒸汽接至清水箱,提高超滤和反渗透系统的水温,从而保持冬季超滤和反渗透系统的产水率。设备改造和维护后系统流程如图2所示[2]。

3.2 运行方式调整

(1)为了确保所有矾花沉降,软化水送至锅炉补给水系统机械搅拌斜板澄清池进行再次澄清处理,并加入次氯酸钠进行杀菌处理。加强石灰预处理和锅炉补给水澄清池的排泥工作,保证出水浊度,防止絮凝物进入后续系统。

(2)严格控制超滤系统和反渗透系统运行指标,特别是超滤进水pH值,由于经过生石灰处理的原水pH值较高(平均在9.8左右),及时调整超滤进水pH值,将其控制在6.0~8.0,防止超滤结垢堵塞。反渗透前段系统加入了次氯酸钠,因此必须控制还原剂加量,将反渗透进水ORP值严格控制在150 mV以下,以防止反渗透膜氧化[3]。

(3)3台细砂过滤器全部投入使用,不设备用,每天使用空气进行擦洗并将其设为定期工作,保证细砂过滤器出水品质,减少藻类和微生物进入后续系统。

(4)出于经济性和安全性考虑,控制反渗透系统进水温度,秋冬季水温低于17 ℃时,投运蒸汽加热系统,控制水温在23 ℃左右,稳定秋冬季反渗透和超滤系统产水量[3]。

(5)该公司预除盐系统已运行2年以上,为延长膜的寿命,严格控制反渗透系统回收率在75%左右,不可过高;同时,适当调整超滤浓水排放量,降低污染物在超滤膜表面的附着速度。

3.3 超滤和反渗透系统清洗方式调整

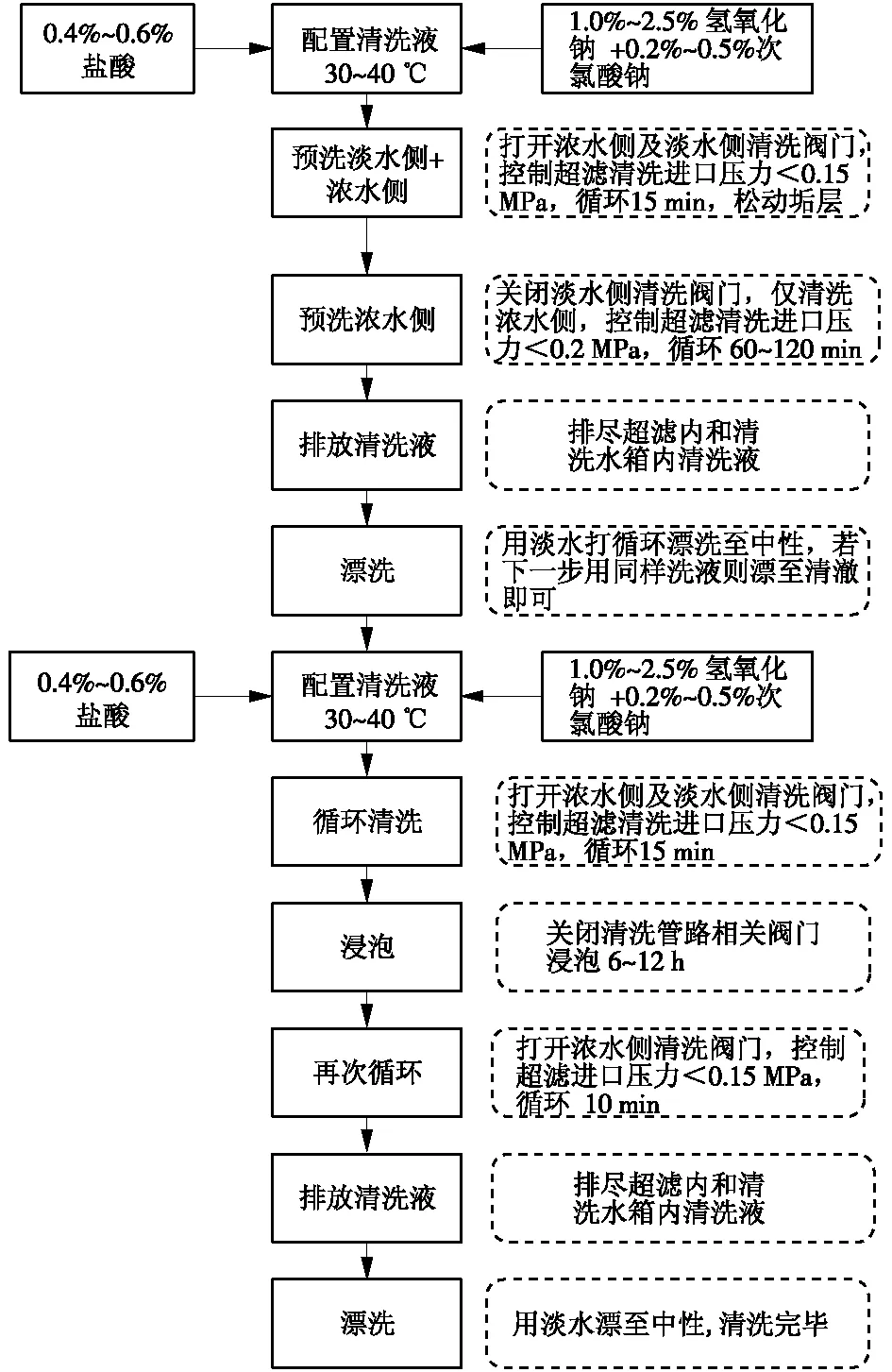

3.3.1 超滤系统的清洗

超滤系统清洗流程较为简单,主要分浓水侧和淡水侧的清洗。该公司超滤设备为科氏外压式TARGA II 10072型中空纤维膜元件(18支),错流过滤,运行回收率≥95%。膜入口设计最高进水压力为0.30 MPa,但保护定值为0.25 MPa联锁水泵跳停。根据经验,一般进水压力接近0.20 MPa,压差增大,超滤系统整体产水能力就会大幅度下降,因此,通常压差大于0.17 MPa就需手动进行化学清洗,否则会加快结垢和堵塞。

该公司原水主要污染物为微生物、细菌、胶体硅及少量聚铁絮凝后的悬浮物,因此清洗时采取酸洗结合碱氯清洗的方式。超滤系统清洗流程如图3所示。

图3 超滤系统清洗流程Fig.3 Ultra-filtration system cleaning process

清洗过程中,可根据污染物的种类和污染程度选择先酸洗还是先碱洗。第1次酸洗或第1次碱洗时,会迅速洗出大量的有色悬浮物,因此第1次酸洗和碱洗的清洗液短时循环后应排放掉,以免长时间循环后污染物再次压实在膜壁上。该公司超滤的主要污染物为微生物和藻类,因此通常采取酸—碱—碱—酸,或碱—碱—酸—酸的4步清洗方式,两次连续酸洗或连续碱洗之间,漂洗至清洗液肉眼不见悬浮物即可,不一定到中性。必须注意的是,次氯酸钠清洗时清洗液pH值必须在9.5以上,否则会对膜造成严重的氧化,因此,次氯酸钠通常和氢氧化钠一同配置后进行清洗。循环时间通常是以膜的堵塞情况和运行时长为依据,适当延长或缩短。

除了人工离线清洗,超滤系统自身程序设计的在线清洗也必须与水质情况相结合,夏季与冬季的清洗频率应根据水质、水温进行相应的调整。在菌藻高发的夏季,碱洗频率应相应增高,而冬季可以适当调低碱洗频率而调高酸洗频率,从而更经济、安全地控制超滤的运行方式。

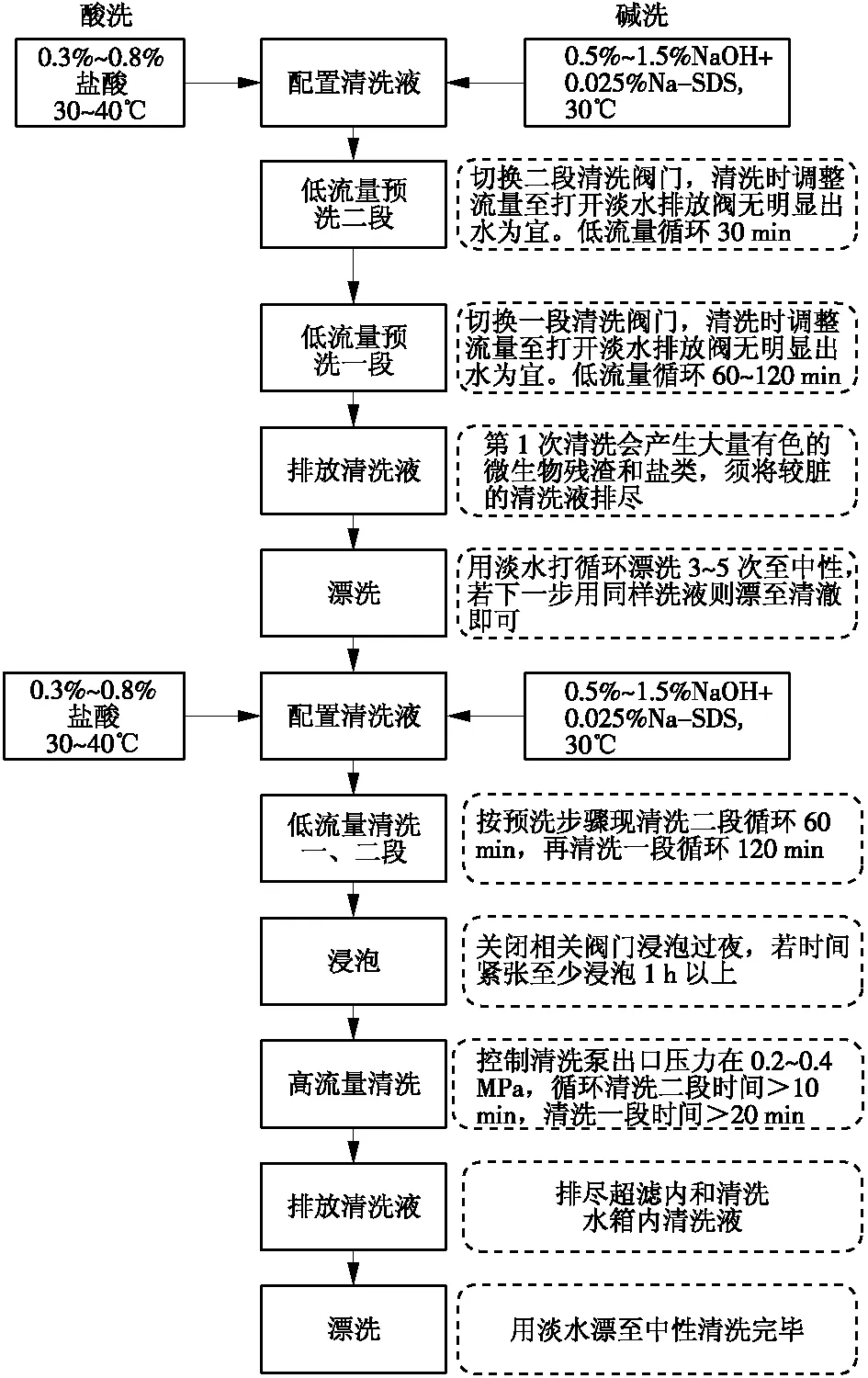

3.3.2 反渗透系统的清洗

该公司反渗透装置为陶氏BW30-400FR型10∶5一级两段配置,产水出力为64 m3/h,回收率为75%。反渗透进水水质通常与超滤处理能力有关,当预处理出水水质恶化时,超滤出水浊度、胶体硅、CODcr以及相关盐类含量也会随之大幅增加,从而进入反渗透膜,该公司反渗透膜的污染物主要为有机物、胶体和少量盐类。按照陶氏反渗透膜说明书中的要求,通常以标准化产水率降低10%、进水浓水标准化压差上升15%和透盐率上升5%以上作为清洗标准,但在实际使用过程中,反渗透装置整体运行情况与产水衰减速率和原水品质有很大关系,因此,该公司通常以进水和浓水压差上升率以及产水流量降低百分比作为清洗的标准。反渗透系统的清洗相对超滤系统来说要复杂一些,主要流程如图4所示[3]。

反渗透清洗过程中,酸碱清洗的顺序视污染物种类和程度进行调整,对于该公司来说,主要污染物为有机物,因此通常采用碱—碱—酸—酸的清洗顺序[4]。对于铁的清洗,一般建议在微生物和无机盐清洗之后进行效果较好,该公司反渗透膜为聚酰胺复合膜,厂家试验表明,柠檬酸对这种膜的铁污染清洗效果不佳,建议选择Na2S2O4效果更好。对于反渗透膜微生物污染的问题,若碱洗效果不佳,应咨询厂家选择相应杀菌剂进行彻底的清洗杀菌[5]。

图4 反渗透系统清洗流程Fig.4 Reverse osmosis system cleaning process

对于聚合氯化铝的清洗,该公司还是采用酸洗的办法,通过几次碱—碱—酸—酸的清洗,超滤和反渗透系统的聚合氧化铝是可以洗脱的。但污堵相对严重的#1反渗透装置,压差和产水量的恢复相对#2反渗透装置较慢,还需要进行几次清洗。

为了解每次清洗后的效果,必须记录超滤和反渗透装置清洗时的相关参数以及清洗前后的进水压力、压差、产水率、脱盐率和出水水质,以便判断该次清洗的效果,为下次清洗方案的调整建立数据支持[3]。

4 优化效果

通过上述一系列的运行调整和改造,经过杀菌并澄清池处理的出水水质更为透亮,浊度基本能控制在3FTU以下,反渗透进水SDI值从之前的3~4降至1左右,细砂过滤器内可视寄生虫和藻类明显减少,反渗透系统的压差由0.15 MPa降至0.10 MPa。

超滤和反渗透系统虽然使用劣V类地表水作为原水,但使用周期大大提高,超滤系统人工化学清洗后可以连续运行9个月以上,而反渗透系统从原有的每月进行1次人工清洗,延长到4~5个月进行1次人工清洗。反渗透保安过滤器滤芯使用寿命也延长至2个月以上。

人工清洗方式改变后,超滤系统清洗后入口压力基本能降至0.10 MPa左右,压差在0.04 MPa以下,产水量可明显恢复至初始值。而反渗透系统清洗后一段压差基本可控制在0.11 MPa左右,比标准化压差0.09 MPa大0.02 MPa,#1反渗透产水量恢复至54 m3/h,#2恢复至60 m3/h,分别达到设计产水量的84.4%和93.8%。

5 结束语

预除盐系统是基于精密膜过滤原理进行的水处理方式,原水的预处理对于超滤和反渗透系统的运行极为重要,只有将预除盐进水水质调整至最佳状态,尽可能减少胶体、悬浮物、藻类和菌群,控制好预处理和预除盐系统运行的各项参数,方能有效地保持膜的透过率,从而降低清洗频率,提高膜的寿命,同时也能减少保安过滤器滤芯的损耗,提高预除盐系统运行的经济性和安全性,真正体现预除盐系统改造的效果。