氮气工况与二氧化碳工况对煤制甲醇的影响研究

2019-01-26孙雅利

孙雅利

(同煤广发化学工业有限公司,山西 大同 037001)

引 言

随着时代的发展,我国对能源的关注程度逐渐提升,为了保证能源的充足性,需要利用目前我国的现有能源,制备出另一种能源,在此过程中既要保证质量,又要避免对环境产生污染。针对煤制甲醇,研究氮气情况下以及二氧化碳情况下对煤制甲醇的影响,进而确定一种高效环保的煤制甲醇方式,实现煤制甲醇的稳定发展。

1 煤制甲醇的生产工艺

煤制甲醇的生产工艺,主要包括以下几方面内容。

第一,煤制气生产工艺,该工艺在实际开展的过程中,主要使用粉煤加压气化技术,反应环境需要符合高温以及高压的标准,煤粉以及氧气、蒸汽等在加压的环境下进入气化炉中,进而在短时间内完成一系列的物理反应以及化学反应,其中主要包括升温、挥发、裂解以及燃烧等。气化炉中的温度较高,因此在反应过程中,反应物主要以燃烧为主,气化炉中氧气耗尽之后,碳会出现各种转化反应,整个反应进入到气化反应的阶段,最终生成CO以及H2。

第二,煤制甲醇中的变换工艺,变换工艺主要使用串联三台变换炉部分变化技术,CO的变化过程属于可逆的放热反应,原料中45%的合成气进入到第一个变换炉中,30%的粗合成气进入到第二变化炉中,原料中25%的合成气进入到第三变化炉中。在进入达到第三变化炉之前,需要将第二变化炉气体与出口变换气相互混合,这种方式能够保证变换的一氧化碳量在安全的范围之内。

2 氮气工况对煤制甲醇的影响

2.1 对变换效率的影响

在煤制甲醇的初始阶段,N2是煤粉的主要输送载体,由于N2的化学性质较为稳定,因此在气化炉中无法与其他气体相互反应,进而对粗煤气的气体成分产生影响,通常情况下,粗煤气中N2的含量在10%左右,正是由于粗煤气中N2的含量较高,则在变换炉变化的过程中,无法与催化剂进行成分接触。面对这种情况,要想保证煤制甲醇制备质量,需要提升变换炉的入口温度,长时间之后,变化炉中催化剂的寿命将会降低,最终产出二氧化碳含量也会降低10%,严重影响下一工艺的实施质量。

2.2 对低温甲醇洗的影响

氮气工况下变换气在进入低温甲醇洗阶段之后,由于变换气中气体组成二氧化碳的含量小于标准含量,但是其中N2的含量大于标准含量,因此气体在进入吸收塔之后,导致吸收甲醇的饱和度较低,在气提时,释放出的冷量较少,导致整个低温甲醇洗的温度高于正常温度,低温甲醇洗装置在运行中的能耗量也会提升,无形之中增加了煤制甲醇成本。而在硫回收阶段,炉膛的温度较高,导致这种现象出现的主要原因就是,二氧化碳的含量较少,因此在热交换的过程中,克劳斯气体中甲醇含量较高,因此导致炉膛温度整体较高。

2.3 对合成质量的影响

低温甲醇洗净化之后的气体,无法对N2展开分离,经过压缩之后直接进入到合成系统中。由于其中存在较高含量的氮气,因此无法合成甲醇,而N2堆积在合成回路中,在成整个合成系统的压力较高,合成塔08R002的压差也较高,为了保证煤制甲醇安全,则需要对合成系统展开放气处理,缓解合成系统在实际运行中的压力。在此过程中,大量的合成气体被放入到火炬系统中,造成浪费的情况出现,同时还提升了煤制甲醇中合成气体的使用量。由此可以看出,在氮气工况中,煤制甲醇过程中的浪费情况较为严重,最终的合成效率并不高,整体的煤制甲醇应用价值较低[1]。

3 二氧化碳工况对煤制甲醇的影响

3.1 二氧化碳工况的切换

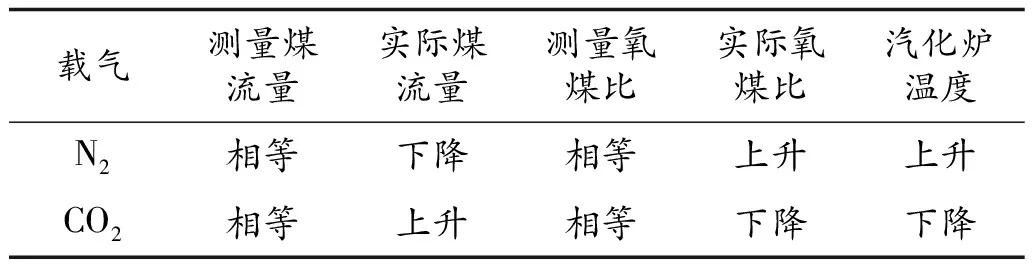

在将工况切换成CO2之后,煤制甲醇中N2的含量降到了15%左右,在切换之前,汽化炉的负荷为80%,二氧化碳压缩机运行之后,V3051转换成了CO2,氧煤比需要根据氧负荷情况撒曲线对其展开调节。在实际切换的过程中,烧嘴中的水氧比并没有出现变化,氧煤比降低,汽化炉中的蒸汽含量提升,这种现象出现的主要原因就是,在实际反应中,煤流量减低,氧煤比提升。氮气的含量降低,CO2的含量提升,CO2会与煤粉发生反应,因此炉中的温度还会提升。在这种条件下,CO2在输送煤粉的过程中,提升了CO在炉内的反应速率,能够促进接下来煤制甲醇工艺的实施,降低氮气使用数量的同时,还能够提升煤制甲醇效率。N2以及CO2工况的切换,如表1所示。

表1 为氮气以及二氧化碳工况的切换

3.2 对变换装置的影响

由于在煤制甲醇中,CO的含量提升,整个变化炉中的温度也得到了提升,在此过程中可以通过TV04005调节阀对温度展开调节,进而对变化炉中的温度展开控制。二氧化碳工况与氮气工况相比,需要适当降低变炉的入口温度,同时稳定床层的温度,通常情况下,出口的温度需要控制在400 ℃左右,通过TV04008对二变的温度展开调节,使二变出口温度在380 ℃左右,使用TV04010对三变温度展开调节,使出口温度在380 ℃以下。另外,还要对一变炉的变化率进行控制,每个变炉中使用的控制设备都不同,在三变炉中,氢碳比例需要控制在20%左右,进而保证煤制甲醇的效率。煤制甲醇脱硫示意图,如图1所示。

图1 煤制甲醇脱硫示意图

3.3 对低温甲醇洗装置的影响

在二氧化碳工况下,由于整个系统智能CO2的含量提升,氮气的含量降低,因此在进入吸收塔之后,低温甲醇能够对CO2展开充分吸收,提升自身的饱和度,同时还能够对净化气中二氧化碳的含量展开调节,进而满足CO2含量的要求,最终将CO2的含量控制在2%左右。高饱和度的二氧化碳甲醇在实际反应中,能够释放较多含量的CO2,并且释放相应的能量。在利用绕管式原料气换热器展开换热的过程中,其中回收的冷量能够降低原料气中的温度,TI05012的温度降到-25 ℃左右,这种情况能够降低甲醇在反应中的循环量,导致05C003塔中的二四段、二五段经过氮气气体,得到相应的低温甲醇,在此基础上,使用换热器再生热量,甲醇TI05018的温度在-50 ℃左右,在这种模式下生成的甲醇,更容易对酸气体展开洗涤。05C003塔中的上段气体与克劳斯气体换热之后,TI05052的温度在-37 ℃左右,克劳斯气体中的甲醇含量较低,能够为接下来的硫回收提供良好条件,另外,煤制甲醇中的CO2,在压缩之后,还能够进入煤制甲醇的在气化装置中,以便再次利用,这种方式能够大大降低CO2在煤制甲醇中的使用数量,进而降低煤制甲醇成本[2]。

3.4 对煤制甲醇合成装置的影响

煤制甲醇中的低温甲醇洗工段,加煤制甲醇中的合成气体经过压缩机进行合成,最终完成煤制甲醇。由于合成气中氮气的含量在1%左右,CO2的含量为2%,氢气回收单元中FI11001中的放气量也会降低,从最初氮气工况中的26 080 m3/h降到了13 053 m3/h。渗透气量在氮气工况为6 874 m3/h,在二氧化碳工况中,渗透气量的为12 800 m3/h,在二氧化碳工况中,煤制甲醇能够降低副反应的出现概率,同时还能够提升最终煤制甲醇的合成质量,避免在合成系统中出现长碳链,保证合成塔中温度的稳定性,进而提升催化剂的使用寿命。将CO2作为煤粉的载体,能够大大提升煤制甲醇的反应效率以及制备质量。

通过以上分析能够得出,在二氧化碳工况下,煤制甲醇的整体合成效率较高,CO2是煤制甲醇中的重要气体,其在实际应用中,既能作为煤粉的输送载体,又能够提升粗煤气的合成质量,降低最终CO2的排放量,整个过程具有较强的节能环保性。在降低煤制甲醇综合成本的同时,保证了煤制甲醇质量,与氮气工况相比,无论是在成本方面、合成效率方面,二氧化碳工况的煤制甲醇工艺都具备较高的应用价值,因此在实际煤制甲醇生产的过程中,合成人员需要使用CO2作为煤粉的载体,同时这也是煤制甲醇未来的主要发展方向[3]。

4 结语

随着人们对煤制甲醇的关注程度逐渐提升,如何保证煤制甲醇质量,成为有关人员关注的重点问题。通过研究N2与CO2对煤制甲醇的影响发现,对其进行研究,能够大大提升煤制甲醇质量,同时还能够降低煤制甲醇过程中的污染程度。由此可以看出,研究N2以及CO2对煤制甲醇的影响,能够为今后煤制甲醇的发展奠定基础。