第三热电厂锅炉排放废气提标改造

2019-01-26晁云刚

晁云刚

(阳泉煤业(集团)有限公司发供电分公司第三热电厂,山西 阳泉 045000)

1 锅炉、燃煤煤质及现有脱硫脱硝系统概述

1.1 锅炉概述

1#、2#、3#锅炉为东方锅炉厂生产的DG150/9.8-1型锅炉,4#锅炉为济南锅炉厂生产的YG270/9.8-M型锅炉,1#、2#、3#、4#锅炉均为高压、露天布置、单炉膛、燃煤固态排渣、自然循环汽包锅炉,“∏”型布置,煤粉悬浮燃烧。1#、2#、3#锅炉建设于1996年,4#锅炉建设于2004年。

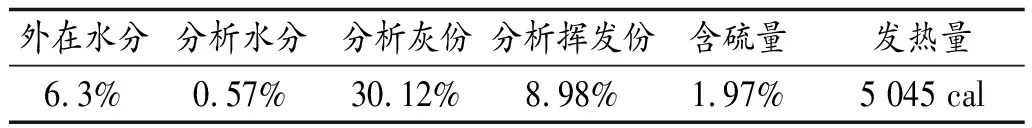

1.2 燃煤煤质概述

本厂属于典型的坑口电厂,燃煤主要来源于旁边的矿井所供给的无烟煤,其主要元素分析如表1。

表1 煤质工业分析数据

1.3 脱硫脱硝系统概述

现有脱硫系统采用石灰石-石膏法脱硫工艺,其中:1#、2#锅炉共用1#吸收塔,3#、4#锅炉共用2#吸收塔,两个吸收塔共用1个石灰石浆液制备系统、共用2套真空皮带机系统、共用1个事故浆液池,1#、2#吸收塔其中分别设置有:4台浆液循环泵、4层喷淋、单喷嘴、一层托盘、一级管式除雾器及两级屋脊式除雾器、4台侧搅拌器,1#、2#吸收塔入口SO2质量浓度最高时可达到6 000 mg/Nm3。根据《火电厂大气污染物排放标准》(GB13223-2011)要求,1#吸收塔出口ρ(SO2)<200 mg/Nm3,而3#、4#锅炉共用一个排放口,2#吸收塔出口ρ(SO2)<100 mg/Nm3。

现有1#、2#、3#锅炉采用SCR脱硝工艺,4#锅炉采用低氮燃烧器加SCR脱硝工艺,脱硝剂采用尿素,共用1个尿素制备系统、尿素溶液储存及输送系统,1#、2#锅炉SCR布置两层催化剂,3#、4#锅炉SCR布置三层催化剂,1#、2#、3#锅炉SCR脱硝系统入口NOx浓度最高时可达到650 mg/Nm3,3#锅炉SCR脱硝系统入口NOx浓度最高时可达到850 mg/Nm3。根据《火电厂大气污染物排放标准》(GB13223-2011)要求,1#吸收塔出口ρ(NOx)<200 mg/Nm3,2#吸收塔出口ρ(NOx)<100 mg/Nm3。

1#、2#、3#锅炉除尘设施采用布袋除尘器,4#锅炉除尘设施采用电除尘器及布袋除尘器,1#、2#吸收塔出口烟尘质量浓度<30 mg/Nm3。

2 提标改造方案

为确保1#、2#吸收塔出口SO2、NOx、烟尘烟气排放浓度能满足《环大气[2017]29号》、《晋气防 [2017]1号》、《京津冀及周边地区2017大气污染防治工作方案》要求,需要对锅炉脱硫系统、脱硝、除尘脱硫系统进行进一步升级改造,经过系统性的计算、核算,分系统进行提标改造,方案如下。

2.1 脱硫部分

为彻底将1#、2#吸收塔出口SO2排放值降至35 mg/Nm3以下,在现有吸收塔基础上,做如下改造。

1) 因筒体平面尺寸无法再做调整,只能分别增高1#、2#吸收塔筒体,使得烟气在筒体中停留时间延长,从而实现反应时间延长,提高SO2吸收程度。

2) 优化除雾器系统。在原有一级管式除雾器及两级屋脊式除雾器的基础上,增加冷凝湿膜离心高效除尘除雾一体化装置,并重新优化除雾器冲洗管道及喷嘴,使得除雾更为彻底,达到净烟气中大于10 μm的液滴100%被去除分离,小于10 μm的液滴70%被去除分离。

3) 优化浆液循环及喷淋系统。在1#、2#吸收塔原有4台浆液循环泵的基础上,增加1台大功率浆液循环泵,并对2台循环泵提效增容,使得浆液循环量、喷淋量有所提升;同时将喷淋系统由四层增加至五层,在原有一层托盘的基础上,重新安装一层托盘,进一步提高了烟气与浆液接触时间、接触面积、接触均匀性;同时,为保证横截面上浆液覆盖率达300%,进一步提高SO2吸收效率,对喷淋层的喷嘴分布重新进行了优化,并将原有单个喷嘴更换为高效双喷嘴。

4) 对工艺水系统、石膏脱水系统、废水处理系统、浆液储存、制备及输送系统进行再优化,尤其加装浆液输送管道备用管路,防止运行管路出现故障时,因无法及时进浆造成指标超标现象。

5) 引风机改造。因系统缺少增压风机,且提效改造后,吸收塔增高、内部均流托盘增加、SCR催化剂增加系统阻力增大等因素影响,对现有8台引风机进行扩容改造。

2.2 脱硝部分

为彻底将1#、2#吸收塔出口NOx排放值降至50 mg/Nm3以下,根据每台锅炉不同的运行工况,做出如下改造。

1) 更新1#、2#锅炉SCR布置的两层催化剂,同时为保证NOx排放值重新增加一层催化剂。

2) 更新3#锅炉SCR布置的三层催化剂中使用年限较长的下两层。

3) 更新4#锅炉SCR布置的三层催化剂中使用年限较长的下两层,为保证NOx排放值重新增加一层催化剂,将热解系统进行了扩容改造。

4) 根据1#、2#、3#、4#锅炉实际运行工况,结合动力场模拟数据,在SCR入口烟道加装导流板,对于现有的喷氨格栅重新进行了优化,确保喷射更为均匀,更能与烟气充分混合反应;同时将每台锅炉尿素溶液计量系统、喷射系统进行优化升级,并对公用的两台尿素溶液循环泵进行了扩容改造。

5) 为进一步解决因锅炉启动初期,SCR催化剂温度达不到要求,NOx排放超标的现象,重新建设一套臭氧氧化湿法脱硝系统。

2.3 除尘部分

结合吸收塔冷凝湿膜离心高效除尘除雾一体化装的协同除尘效果,为进一步降低吸收塔出口烟尘浓度,将四台锅炉布袋除尘器布袋全部更换为耐高温的P84+PTFE滤袋。

3 提标改造实施效果

以上方案的实施后,邀请第三方对脱硝系统、脱硫系统、除尘系统分别进行性能测试,结果如下。

1) 经提标改造,1#、2#、3#、4#锅炉脱硝出口NOx质量浓度为29.12 mg/Nm3、28.36 mg/Nm3、40.36 mg/Nm3、39.45 mg/Nm3(标态、干基、6%O2),符合ρ(NOx)<50 mg/Nm3的排放要求,且脱硝综合效率均达到90%以上。

2) 经提标改造,1#、2#吸收塔出口SO2质量浓度为13.5 mg/Nm3、15.4 mg/Nm3(标态、干基、6%O2),符合ρ(SO2)<35 mg/Nm3的排放要求,且脱硫效率达到99%。

3) 经提标改造,1#、2#吸收塔出口烟尘质量浓度为4.1 mg/Nm3、4.7 mg/Nm3(标态、干基、6%O2),符合烟尘质量浓度<5 mg/Nm3的排放要求。

4 结论

在现有石灰石-石膏法、SCR脱硝、布袋除尘器的基础上,通过吸收塔扩容改造、循环喷淋系统改造、加装高效除雾器、增加催化剂层数以及更换布袋的方式,进一步降低了大气排放标准,使得系统更为优越、智能化、精准化,机组对外排放SO2、NOx、烟尘浓度得到进一步大幅度下降。