富硫煤气化制甲醇工艺研究

2019-01-26吴国强

吴国强

(同煤广发化学工业有限公司,山西 大同 037000)

1 研究背景

目前,甲醇被用作合成各种化学品的主要原料,其中,应用最多也是最重要的几种化学品有甲醛、甲基叔丁基醚(MTBE,20%)、乙酸和二甲醚。另外,除了汽油之外,甲醇也被用作运输燃料,并且在未来其将在这一领域中发挥越来越大的作用。除了通过传统生产途径以合成气为原料生产甲醇之外,还可以用不同的方式制造,如,碳源可以用天然气或二氧化碳替换,这些原料可以从工业生产或者从大气中回收,这种改进的生产途径将减缓因大气中的温室气体增加而造成的全球变暖。另一个可替换的碳源是煤炭,煤炭具有相对较低的成本且分布广泛,但是,以煤炭为原料会造成环境问题,不仅是因为煤炭产生二氧化碳造成的温室效应,而且,硫化氢是煤气化过程中一种常见的副产品也会造成环境污染[1-2]。基于最近的相关研究,根据氧化还原反应,可以将H2S和CO2转化为有价值的产物,反应如方程式(1)。

(1)

本研究的目的是使用富硫煤气化制甲醇工艺,可以利用煤炭中的硫降低二氧化碳的排放量,提高甲醇生产经济效益,提供一种使用和储存能源的可行方法。

2 工艺流程简介

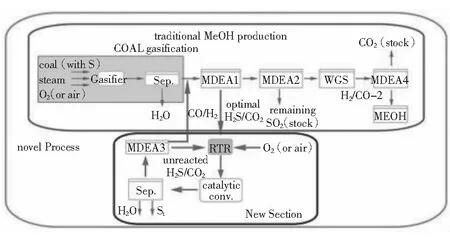

本文讨论了新型甲醇生产过程的总体布局以及对每个部分进行了细致分析,通过模拟分析将新技术和传统过程进行比较,以证明改进技术的有效性,并分析了其突出的优势和缺点。煤气化过程由GASDS模拟,商业过程模拟软件选用AspenHYSYS,除了胺洗涤部分外,其余部分使用Peng-Robinson状态方程计算[3]。图1显示了简化的BFD传统煤气化甲醇合成方法及新工艺。

图1 传统和新型甲醇生产工艺的工艺布局

2.1 煤气化

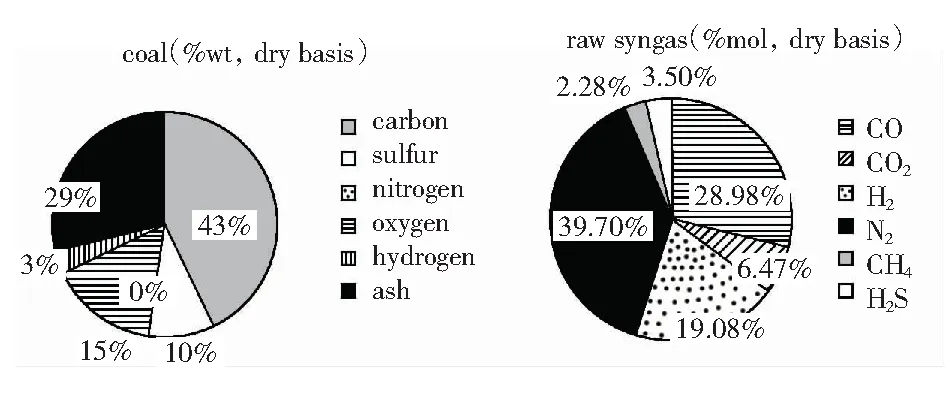

该工艺中,其元素分析结果显示,煤炭具有高硫含量(质量分数9%),符合本文的目标要求。煤气化炉使用多尺度、多相、多组分的模型进行模拟,通过详细的煤热解动力学机理、焦炭非均相反应和连续气相反应机理来描述煤的气化系统。然后,将这些动力学机理与输运阻力结合起来,得到不同类型的非理想反应器(如,下风、上升气流、移动炉排)的基本动态建模,也包括灰烬的催化作用。第135页图2总结了入口煤粉成分分析和出口粗合成气组成。

图2 入口煤粉成分分析和出口粗合成气组成

2.2 胺洗涤部分

合成气必须从酸性气体(H2S和CO2)中纯化,本文设计使用MDEA洗涤方法进行对硫化氢的选择性洗涤。第一次胺洗涤从酸性气流中除去几乎所有的H2S,同时限制了二氧化碳的吸收,通过这个过程控制H2S和CO2的比例,这个过程至关重要。该过程留下的二氧化碳是整个过程二氧化碳的主要来源,同时又是一种“吸热剂”。如果有过量的二氧化碳,则需要更多的氧气才能达到所需的温度,导致主要消耗H2S用于氧化而不是用于热解[4]。

2.3 酸性气体通过SyngasTM(AG2STM)技术

来自脱硫部分的酸性气体流会被送到AG2STM程序,该程序与典型的克劳斯炉相比具有不同的配置。该技术的设计核心是RTR,RTR设计可以允许产生大量的H2,因为此项技术的关键是提供最佳的H2S和CO2比例,并在燃烧前预热入口的酸性气体。体系中氢气几乎全部由H2S热解产生,如果酸性气体的温度升高到约700 ℃后,在燃烧前到炉内需要达到1 100 ℃,炉内的氧气流速需要达到标准,温度为1 100 ℃~1 350 ℃,这个温度远低于Claus过程提供的氧气温度。因此,这种方法热解硫化氢的能量可以得到充分利用。使用DSMOKE(用于理想反应器模拟的软件)模拟反应堆,它使用Visual Basic编程语言将系统集成在AspenHYSYS®中,在非理想反应器内整合详细的动力学方案,然后进入化学工厂模拟商业环境。催化反应器的模拟在AspenHYSYS®中使用转化反应器进行,在氧化铝催化剂上,水解反应的典型转化率约为75%,Claus反应约为100%[5]。

2.4 甲醇制备工艺

使用Aspen Hysys中简化的动力学机理和反应器模型模拟甲醇合成,反应在负载于氧化铝上的铜/氧化锌催化剂上进行,方程式(2)和式(3)显示了可能的转换路径。

合成气加入甲醇:

(2)

(3)

借助Graaf等提供的速率方程对合成反应进行建模。

3 两种方法的比较

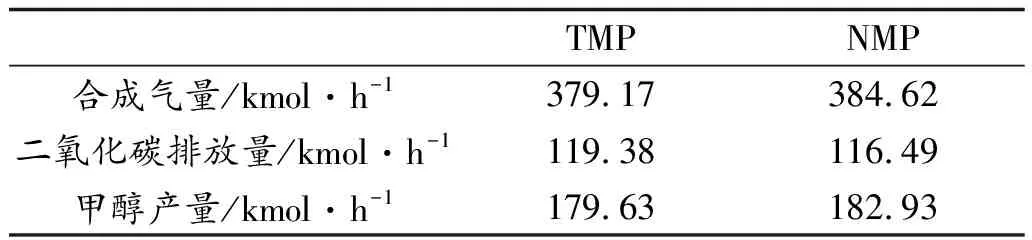

表1描述了两种方法在合成气、二氧化碳和甲醇方面产量的比较。由于动力学模拟存在结果的不确定性,实际上,H2S热解的预测也不是绝对精确,因此,系统中存在约5%的误差,最终结果表示,甲醇的总量增加了1.7%,AG2STM技术不仅可以减少二氧化碳的量,也能产生额外的合成气量。实际上,AG2STM技术与传统的煤气化过程减少的二氧化碳的含量约为2.4%,合成气的附加量约为1.7%。

表1 两种方法在合成气量、二氧化碳排放量和甲醇产量方面的比较

4 结语

本文提出了一种工业甲醇生产的新方法,可以在不使用任何具有对环境有害的其他能源的基础上增加工业甲醇的生产出口流量,其方法主要是减少H2S和CO2的排放,同时,利用CO2和H2S的氧化能力来简化合成气的回收。 鉴于该过程的创新性,这项技术需要更详细的分析才能在真正的工业工厂使用,但该新工艺具有很大的应用潜力。