内蒙古某地浸铀矿山氡的控制措施

2019-01-25何旭李喜龙

何旭,李喜龙

(中核通辽铀业有限责任公司,内蒙古 通辽 028000)

地浸采铀气载辐射环境影响主要来源于氡的释放及其对环境的影响。222Rn由226Ra直接产生,226Ra衰变产生的222Rn贮存在岩石矿物的空隙中或溶解在地下水中,浸出过程氡气将析出,析出的氡气如果不加以控制,会造成严重的职业健康危害。因此,内蒙古某地浸铀矿山在设计之初,就将氡的控制予以考虑,笔者主要论述该地浸铀矿山在生产中控制氡的措施,以便为生产辐射防护提供指导和其他铀矿山生产控氡提供借鉴。

1 氡及其子体治理和控制的设计原则

1)氡的释放应选择合适的释放点,做到统一处理和排放。溶液在管道中带压运移,有效地减少了氡的析出。当溶液运移至出口时,压力释放,氡随之析出。以地浸抽液系统为例,压力的释放点统一在集液池,有利于统一处理,做到了集中释放,统一处理。

2)对不同的工艺操作过程,进行分区处理。矿(厂)区内按工作放射性操作分布,严格分区。工艺设备的池、槽和罐合理布局。池、槽和罐均属于氡的高浓度区,将氡高浓度区合理布局,便于排风系统设置,能有效降低各厂房内有害物质的浓度,保证工作人员的职业健康安全。

3)根据工艺操作特点,不同的区域实行封闭、隔离和通风措施。封闭、隔离和通风都是有效降低人员接触高浓度氡的措施。

4)在工艺设备选型阶段,尽量选择密闭工艺设备[1]。固定床工艺实现了物料在封闭塔器和封闭管道中进行吸附、淋洗与输送,避免了移动床工艺中树脂输送和各种溶液敞开操作问题。同时在工作场所加强通风,有效地减少了吸附溶解的氡等放射性核素及其子体在厂房内的释放。

总之,满足合理可行尽量低的原则,减少氡的析出和人为接触。

2 工艺流程和氡的释放环节

2.1 地浸工艺流程

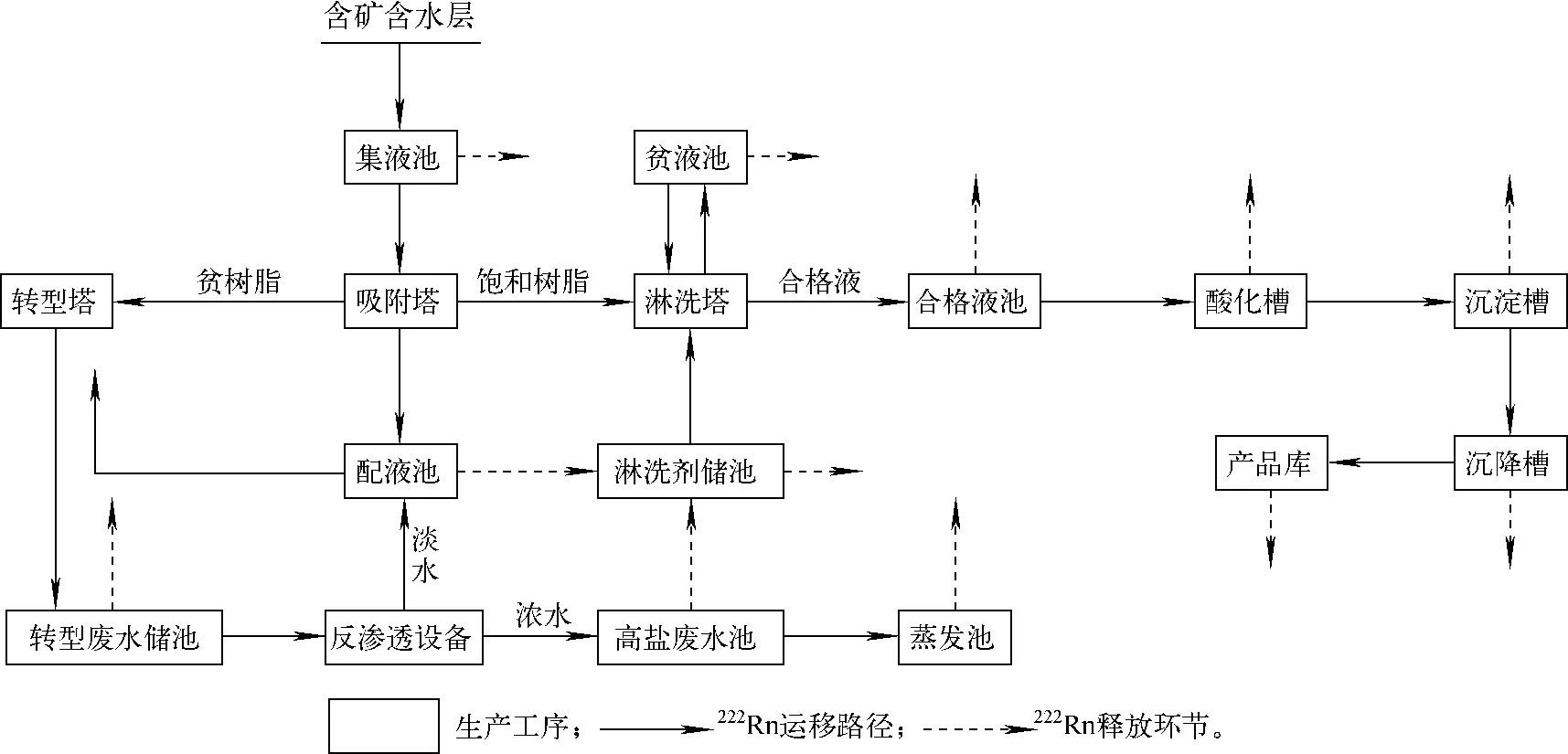

内蒙古某铀矿采用O2+CO2原地浸出采铀技术,工艺主要分2部分[2]。

1)浸出部分。向含矿层注入氧气和二氧化碳,形成了含碳酸铀酰的溶液,经潜水泵提升至地表,汇集到集控室,汇集后的溶液进入水冶厂,实现铀的浸出。

2)浸出液处理部分。来自井场的浸出液经过澄清、过滤后进行离子交换吸附,饱和树脂淋洗得到的合格液经酸化沉淀、压滤后得到重铀酸盐产品。工艺流程如图1所示。

图1O2+CO2地浸工艺流程

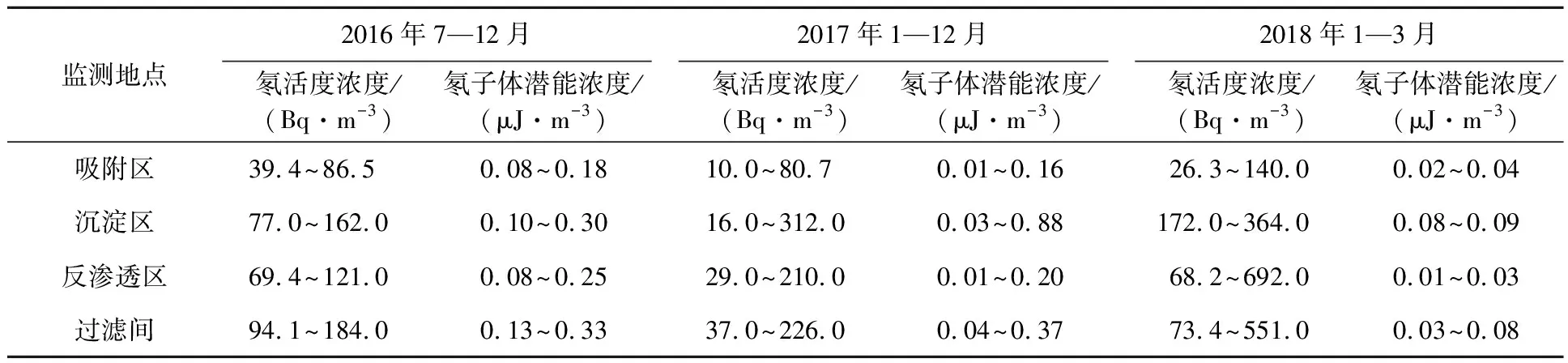

2.2 氡的运移路径和释放环节

氡的运移路径和工艺相关,主要有3个路径:1)从集液池进入吸附塔至配液池;2)饱和树脂的淋洗、合格液酸化、沉淀和最终产品;3)贫树脂转型过程,即尾液转型、反渗透淡水进入配液池、反渗透浓水进入蒸发池。

氡的释放环节与生产工艺与设备密切相关。就内蒙某地浸铀矿而言,采用固定床吸附和淋洗。溶液采用管道运输,属于密闭操作,溶液中氡释放存在释放和溶解的动态平衡,不会直接释放至空气中。因此,氡的释放环节主要集中在敞口容器和建、构筑物中,主要有集液池、配液池、淋洗剂储槽、酸化槽、沉淀槽、反渗透原水池、高盐废水池等[3]。根据溶液中铀浓度、镭浓度和氡浓度不同,各点位氡的释放量也不同。氡的释放量较高的点位有集液池和合格液池。氡的运移路径和释放环节如图2所示[4]。

图2氡的运移路径和释放环节

3 主要设备、设施平面布置

整个浸出液处理厂房包括吸附区、沉淀区、储罐区、储池区和反渗透区。

1)吸附区。依次放置树脂清洗塔、3个可移动树脂淋洗吸附塔、另有配电室和自控间。

2)沉淀区。依次布置有酸化槽、沉淀槽、淋洗剂配制槽、酸化合格液储罐、沉降罐和隔膜压滤机和滤液储槽等。

3)储罐区。依次分布有排淋中转池、2个合格液储罐、2个贫液储罐、2个淋洗剂储罐、1个母液储罐、无油空压机及储气罐、风机间(在无油空压机及储气罐之上,高约3 m)。

4)储池区。依次分布有贫树脂中转池、饱和树脂中转池、转型废水池、高盐废水池和反冲饱和树脂废液池。

5)反渗透区。依次分布有反渗透原水泵及虹吸罐、高盐废水泵及虹吸罐、饱和树脂反冲废水过滤泵及虹吸罐、废水袋式过滤器、污水池及污水泵等。

集液池和配液池依据井场特点单独设置。主要设备、设施平面布置如图3所示。

图3主要设备、设施平面布置

4 氡污染控制措施

根据厂房设备、设施布置情况,将厂房分为吸附区、沉淀区、储罐区、储池区和反渗透区,外部建(构)筑物有集液池、配液池和过滤间。

1)对于集液池和配液池,进行封闭处理,预留有外部可观测窗口,液位实时监控,高、低液位实时报警。集配液泵房选择全面排风。

2)吸附区北侧安装水暖式压风设备,夏季通入自然风流,冬季通入水暖风流;吸附区南侧安装抽风设备,来自北侧的风流通过抽风设备均匀地排入大气。

3)沉淀厂房的储罐区安装水暖式压风设备,沉淀区安装抽风设备,考虑沉淀区氡活度浓度较高,来自储罐区的风流将沉淀区的氡全部排入大气。同时储罐采用封闭设计,为了保证储罐进液,将储罐排气管道接入储池区。

4)储池区采用负压形式控制氡活度浓度,安装抽风设备,避免了氡及其子体向外扩散,通风设备24 h不间断通风[5]。

5)反渗透区在吸附区和储罐区中间,采用对流设计,来自储罐区的风流流经反渗透区后,通过吸附区排入大气。

6)过滤间采用抽出式通风,设置在靠近过滤器侧,远离过滤器侧采用敞口,来自室外的自然风流带走氡及其子体。

7)对建筑物气密性要求。集液池气密性压差大于12.6 kPa,储池区气密性压差大于12.6 kPa。

5 通风系统设置

1)吸附区。该车间体积较大,为高大空间厂房,设置全面排风系统,选用1台GKW-20(X)卧式新风空气处理机组,风量为20 000 m3/h。

2)沉淀区和储罐区。沉淀区属高大空间厂房,设置全面排风系统,选用1台GKW-20(X)卧式新风空气处理机组,风量为20 000 m3/h。储罐区选用1台FV-20VWL2百叶窗型排气型换气扇,风量为546 m3/h,墙壁上安装;1台F.SJG-B No.8.0S防腐型斜流风机,风量为33 993 m3/h。

3)储池区。选用1台F.SJG-B No.8.0E防腐型斜流风机,风量为18 907 m3/h,全压330 Pa;1台F.SJG-B No.6.0S防腐型斜流风机,风量为12 600 m3/h,全压273 Pa;1台F.SJG-B No.8.0S防腐型斜流风机,风量为33 993 m3/h,全压400 Pa。

4)原液及注液泵房。设置全面排风系统,选用2台型号为FDW-No6.3的玻璃钢离心屋顶风机,每台风量为8 460 m3/h,全压367 Pa。沉淀区通风设施如图4所示。

图4 沉淀区通风设施

6 控制效果

6.1 主要分区氡的控制水平

主要分区氡及其子体监测结果见表1。

从表1可以看出:各主要分区包括吸附区、沉淀区、反渗透区、过滤间空气中氡活度浓度和子体潜能浓度都低于EJ993—2008规定氡气管理限值1.1 kBq/m3和1.6 μJ/m3[6]。储池区氡及其子体浓度较高,原因之一是部分分区向储池区排入了氡及其子体,原因之二是储池区释放。通过对储池区液位进行严格监控后,避免了人为进入而造成的辐射照射。

表1主要分区氡及子体的监测结果

注:储池区限制人为进入,未对该区域进行监测;沉淀区与储罐区在同一厂房,设置一个监测点位;集液池氡活度浓度较高,超过仪器监测范围。

6.2 主要分区周边氡的控制水平

主要分区周边氡及其子体监测结果见表2。

表2主要分区周边氡及其子体的监测结果

由表2可见:选取集液池周围50 m的3个点进行监测,测量数据均低于EJ993—2008规定氡气管理限值1.1 kBq/m3和1.6 μJ/m3,即主要分区排风口氡及子体浓度均低于各分区氡及子体浓度,说明大气环境有利于氡及子体的扩散,即使在地表监测也符合标准要求。

6.3 厂区周边环境氡及子体的水平

厂区周边环境氡及子体监测结果见表3。

表3厂区周边环境氡及子体的监测结果

由表3看出:每季度对厂区周边环境中的氡及其子体进行监测,其浓度均低于主要分区排风口氡及子体浓度且均未高于本底浓度。说明大气环境有利于氡及子体的扩散,减少了其对周边环境及居民产生的影响。

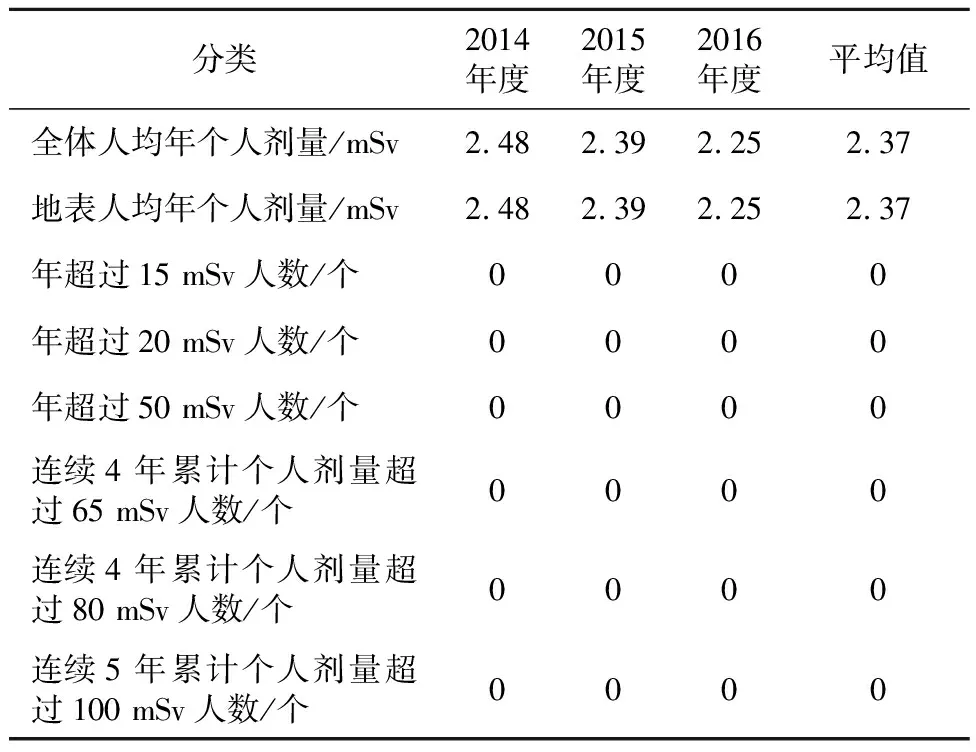

6.4 个人职业照射剂量水平

依据《中华人民共和国职业病防治法》和《电离辐射防护辐射源安全基本标准》(GB18871—2002)等有关法律和国家标准,聘请第三方监测机构对2014—2016年个人剂量进行监测,个人剂量监测评价见表4。

表4 个人剂量监测评价

由表4可见:3年对现场工作的77人全部进行了个人剂量监测,均值为2.37 mSv,年度超过15、20、50 mSv的人数均为0人[7],符合《电离辐射防护辐射源安全基本标准》(GB18871—2002)规定的限值。

7 结论

1)根据氡释放量的差异,将低浓度区设置为送风,将高浓度区设置为抽风,可有效降低空气中氡及其子体浓度,减少通风死角和设备的数量,降低能耗。

2)其他独立区域采用密封隔绝和敞口抽风,通过分析室外空气中氡及其子体浓度,证明控制效果较好,符合国家标准。

3)主要分区、分区周边和周围环境氡及其子体浓度未超出规定的限制,氡的控制措施较好。

4)通过对个人职业照射剂量水平监测,工作场所氡及其子体对个人危害较小。