火电厂循环水零外排技术研究及应用

2019-01-25降晓艳楼新明靳阿林

苏 艳,降晓艳,楼新明,靳阿林,杨 永

火电厂循环水零外排技术研究及应用

苏 艳1,降晓艳1,楼新明2,靳阿林1,杨 永1

(1.西安热工研究院有限公司,陕西 西安 710054; 2.浙能兰溪发电有限责任公司,浙江 兰溪 321100)

针对循环水零外排技术在某火电厂4×600 MW机组的工业应用情况及节水减排效益进行研究。结果表明:采用具有阻垢、缓蚀、杀菌性能的新型高效药剂,并设置循环水旁流过滤系统,维持循环水浊度在20 NTU以下,能够保证循环水系统在浓缩倍率10~12时安全稳定运行,循环水全部厂内消纳不外排;该技术应用后,循环水补水量可减少934 m3/h,循环水外排量可减少645 m3/h,获得节水减排效益457万元/年。该研究成果可为低成本火电厂废水零排放提供新思路。

循环水;零外排;新型高效药剂;节水减排;旁流过滤系统;经济效益;控制方案

目前,循环水浓缩倍率普遍控制在3~5倍,且排污水量较大,下游用户无法全部消纳。因此,对于排污许可证要求废水零排放的电厂,必须采取有效措施,减少循环水排污水量,常用的措施有以下2种。

1)对循环水排污水进行脱盐处理。目前,已投运的循环水排污水回用工程多采用混凝澄清→过滤→超滤-反渗透处理工艺[1-4],淡水回用于冷却塔补水或锅炉补给水系统,少量浓水回用至脱硫系统。由于循环水水质较差,含盐量、致垢离子、有机物等均较高,且残留一定量的水稳剂等药剂,易造成膜结垢、污堵或氧化[5-8],多数循环水排污水回用系统运行效果较差,需要频繁清洗。为保证循环水排污水回用系统安全运行,需增设软化[9-12]、强化混凝[13-15]、臭氧-生物活性炭[16-17]等预处理单元,但投资和运行费用较高。

2)优选药剂,可大幅提高循环水浓缩倍率。受限于常规水稳剂性能,浓缩倍率要提高至5倍以上,需采用更高要求的补充水处理工艺(如石灰处理、弱酸处理、膜脱盐等),处理成本显著升高。循环水零外排技术采用高性能的新型循环水处理药剂,可将浓缩倍率提高到8~10倍或以上。

本文对循环水零外排技术优选药剂在某火电厂1号、2号机组的工业应用情况进行了研究,分析了循环水零外排技术应用效果及节水减排效益。

1 应用电厂简介

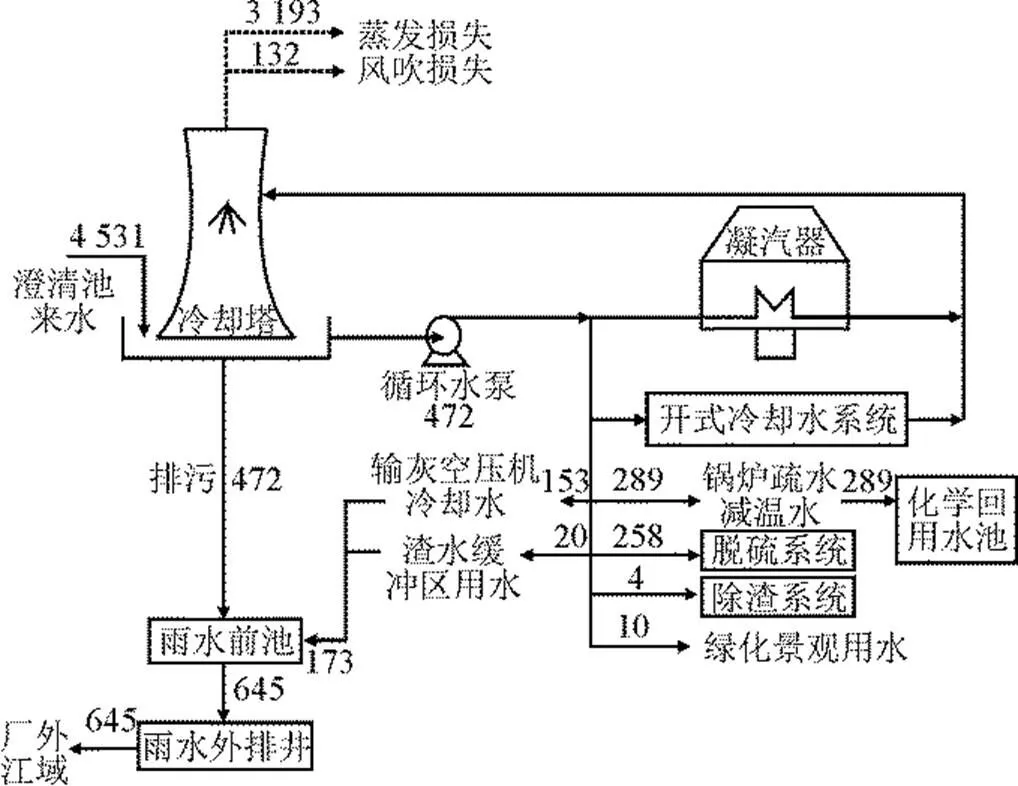

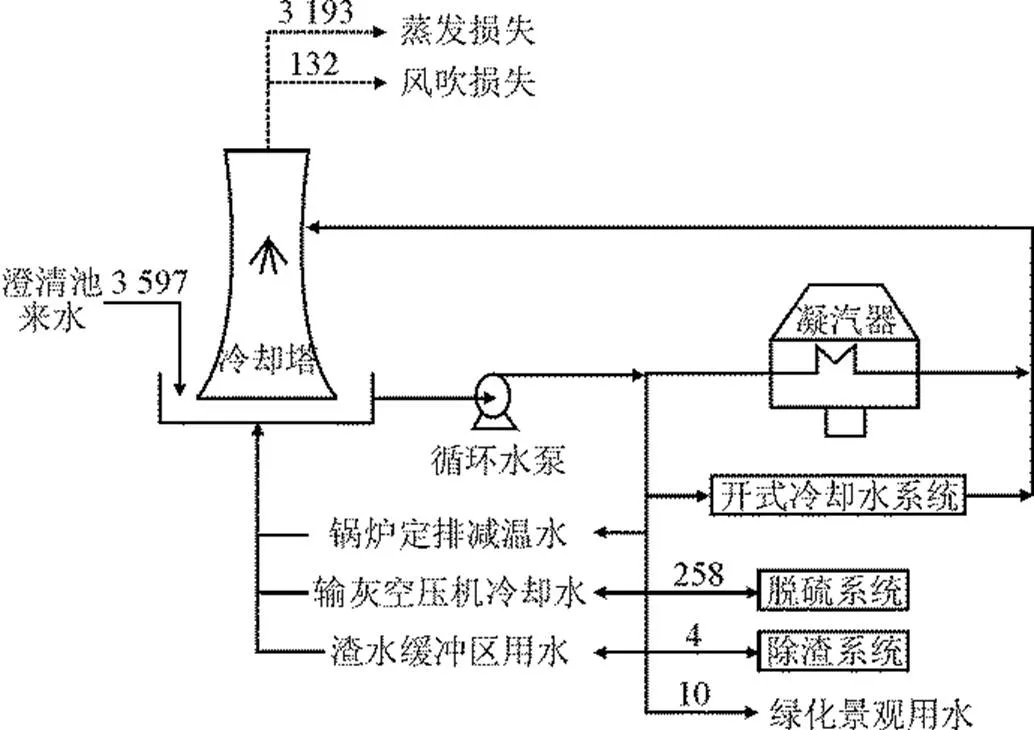

某电厂装机容量4×600 MW,拟实施废水零排放改造。凝汽器换热管为TP316L不锈钢管,辅机过流材质有TP304、TP316不锈钢和白铜。循环水补充水源为地表(江)水,原采用无磷系水稳剂,浓缩倍率控制在3.50倍左右,部分排污水用作脱硫、除渣系统补水及绿化景观用水,其余大部分排污水通过雨水井外排。4×600 MW机组循环水系统水量如图1所示。由图1可见,该电厂循环水外排量高达645 m3/h,必须采取有效措施,实现循环水排污水大幅减排。

图1 循环水系统水量示意(m3/h)

2 循环水零外排技术

循环水零外排技术采用循环水新型高效药剂。该药剂为复配型,其阻垢剂成分能够络合钙、镁离子,中性除垢成分的高分子聚合物官能团能量远大于碳酸钙水垢的分子间力(即范德华引力),可迫使生成的水垢分子向官能团迁移并被吸附,从而避免在换热设备表面结垢,达到防垢目的;该新型药剂的复配进口杀菌剂成分,在杀灭菌藻的同时具有较强分散性,可有效控制生物粘泥;该新型药剂的复配缓蚀剂,可减少管道及设备发生锈蚀。

该新型药剂的投加方式不同于常规水稳剂,以600 MW机组为例,投加步骤为:1)单机循环水系统水容积按25 000 m3计,初始一次性投加4 t新型药剂;2)第2天开始,每天投加500 kg新型药剂,连续均匀投加1个月,浓缩倍率达到预期值前系统不排污;3)达到预期浓缩倍率后,系统开始排污,同时补充水中加入新型药剂,加药量为每天100 kg。

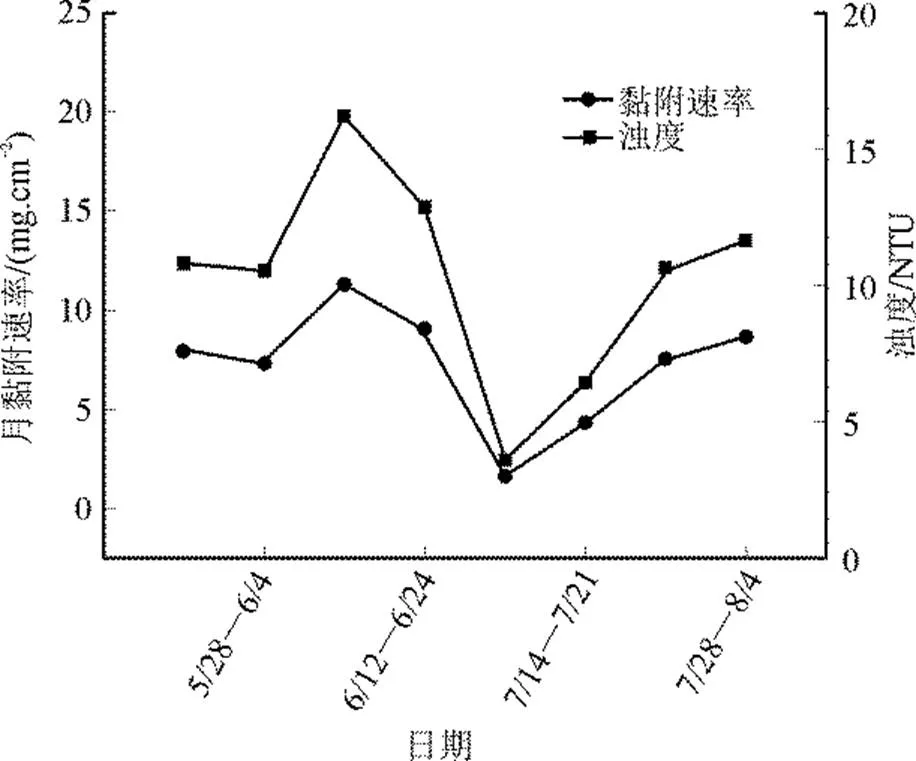

循环水系统清洁度是影响系统安全、稳定运行的重要因素,循环水浊度及换热设备黏附速率是系统清洁度的主要指示因子。循环水零外排技术应用期间,在1号循环水泵房配置1套循环水智能监测换热器,连接在1号、2号机组循环水出水连通管上,用以测定循环水系统换热设备水侧黏附速率。循环水零外排技术应用期间,对循环水浊度及换热设备黏附速率进行测定,其变化情况如图2所示。

图2 循环水浊度及黏附速率变化趋势

由图2可见,循环水黏附速率与浊度同步增减。因此,为保证循环水系统清洁度,确保长期安全稳定运行,在采用循环水零外排技术时,应设置循环水旁流过滤系统,使得循环水浊度维持在GB 50050—2017限值20 NTU以下,从而保证黏附速率满足“设备传热面水侧黏附速率不应大于每月15 mg/cm2”的规定。

3 应用效果

3.1 除垢效果

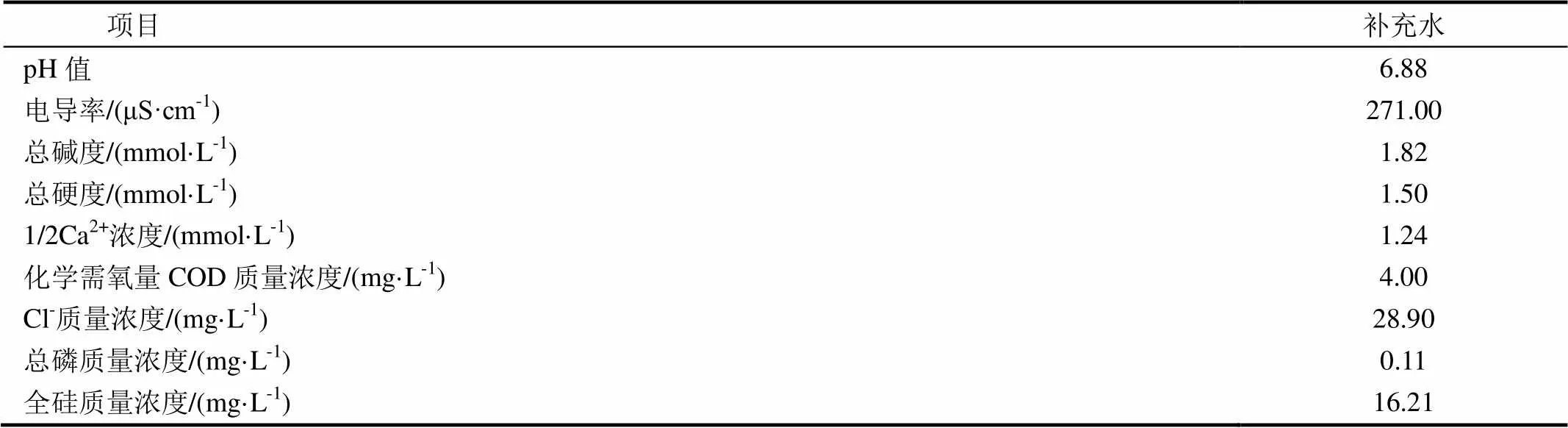

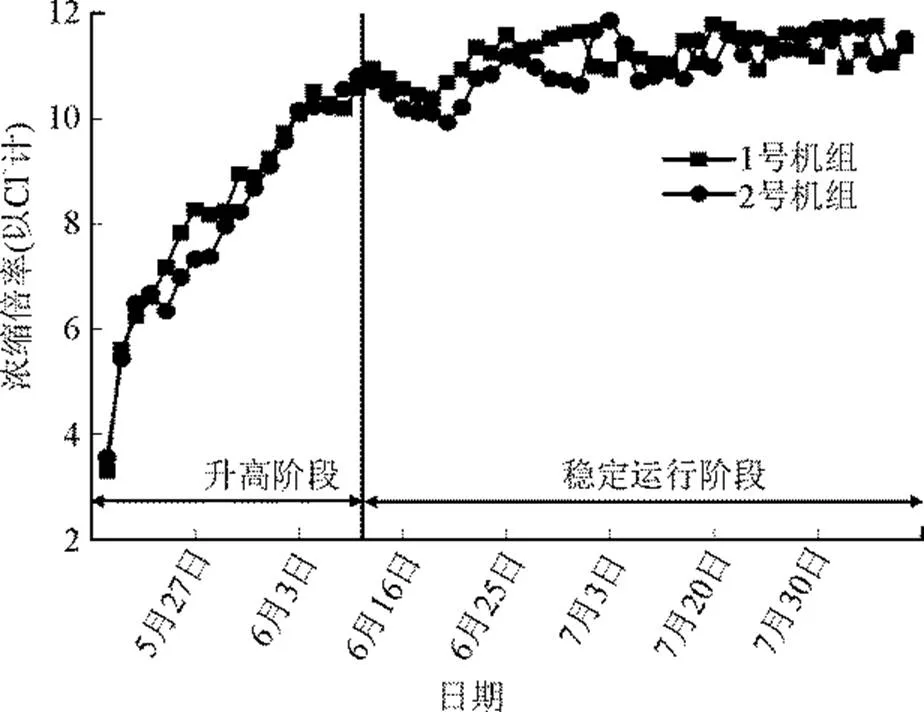

为考察采用循环水零外排技术后循环水系统结垢情况,对其浓缩倍率及主要水质进行分析,循环水补充水主要水质见表1,浓缩倍率变化情况如图3所示。

表1 循环水补充水主要水质

Tab.1 Main water quality indexes of the make-up water

图3 循环水浓缩倍率(以Cl–计)变化趋势

由图3可见:采用循环水零外排技术运行初期约3周内,为浓缩倍率升高阶段,由3.50倍上升至10 倍以上并维持1周;其后进入稳定运行阶段,连续运行2个月,期间排污水全部用作脱硫系统补充水。图3中浓缩倍率有一定幅度波动,这是由于机组负荷变化,导致脱硫系统用水量有所变动所致,但浓缩倍率均达到10~12倍。

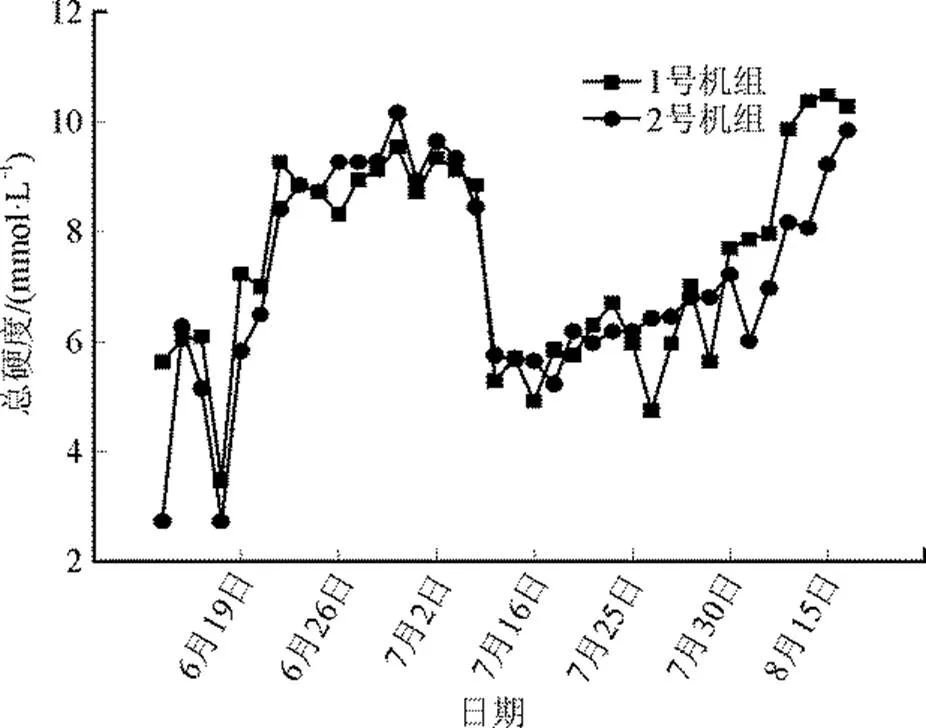

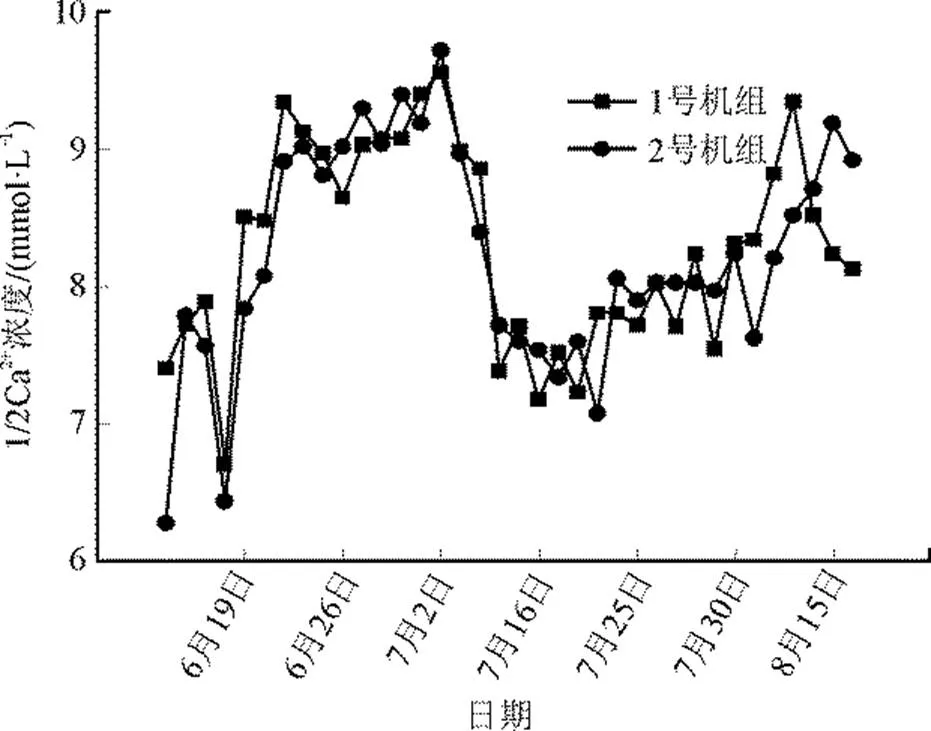

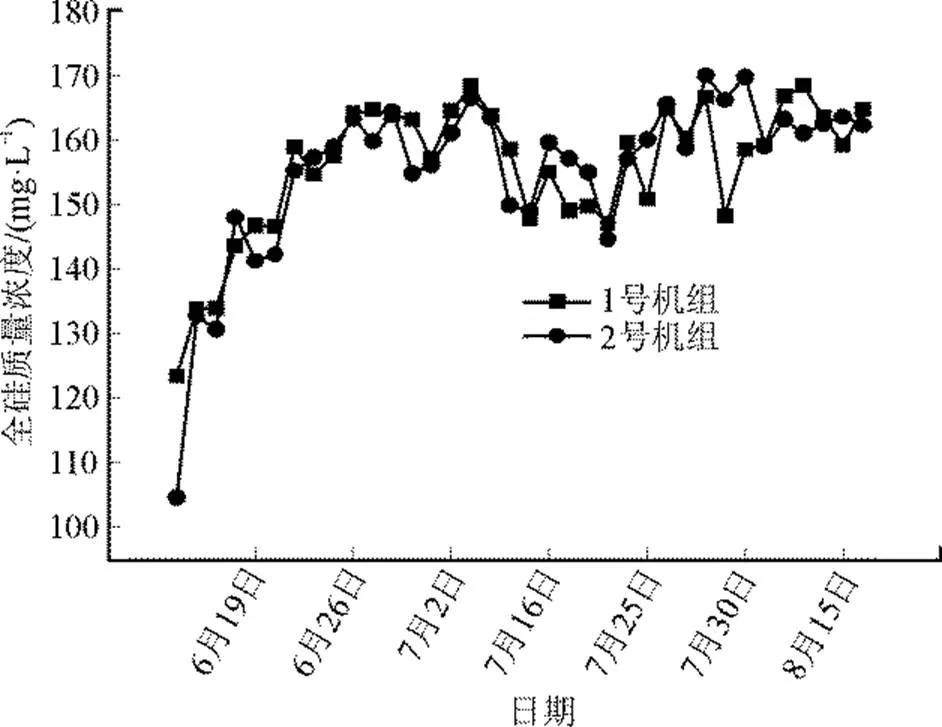

图4—图6为采用循环水零外排技术后循环水系统稳定运行阶段循环水结垢性指标变化情况。

图4 循环水总硬度变化趋势

图5 循环水钙硬度变化趋势

图6 循环水全硅变化趋势

由图4—图6可见:采用循环水零外排技术后循环水的总硬度、钙硬度、全硅等结垢性指标与浓缩倍率呈同步增减趋势,表明循环水系统未发生结垢。

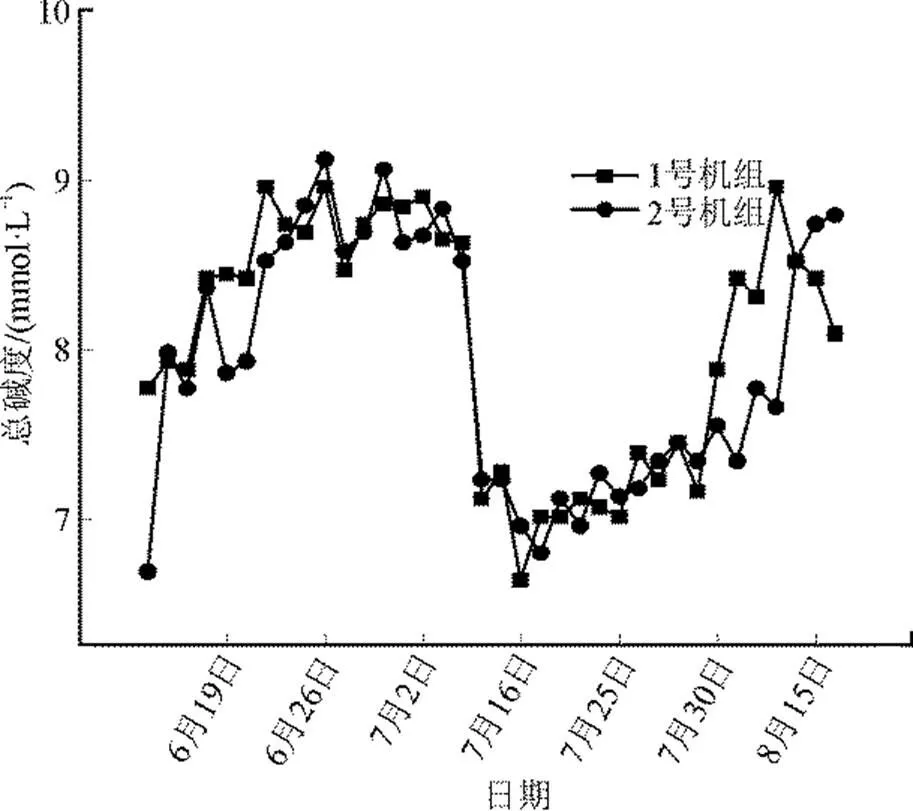

图7为采用循环水零外排技术后循环水总碱度变化情况。由图7可见,采用循环水零外排技术后机组稳定运行阶段,循环水总碱度均维持在10 mmol/L以下。

由图4—图7可见,循环水总硬度、钙硬度、总碱度等指标测试值低于按浓缩倍率计算的理论值。这是由于采用循环水零外排技术后,起始阶段发挥阻垢作用的是新型药剂中的阻垢剂成分,随着浓缩倍率的升高,钙、镁硬度及碱度逐渐升高,达到阻垢剂容忍极限时,循环水中会有水垢分子析出,此时新型药剂中的高分子聚合官能团会络合、吸附生成的游离水垢分子以实现防垢功能。因此,随着浓缩倍率的升高,总碱度、总硬度、钙硬度不会一直升高,而是升高到一定数值后,仅随浓缩倍率变化小幅波动。

图7 循环水总碱度变化趋势

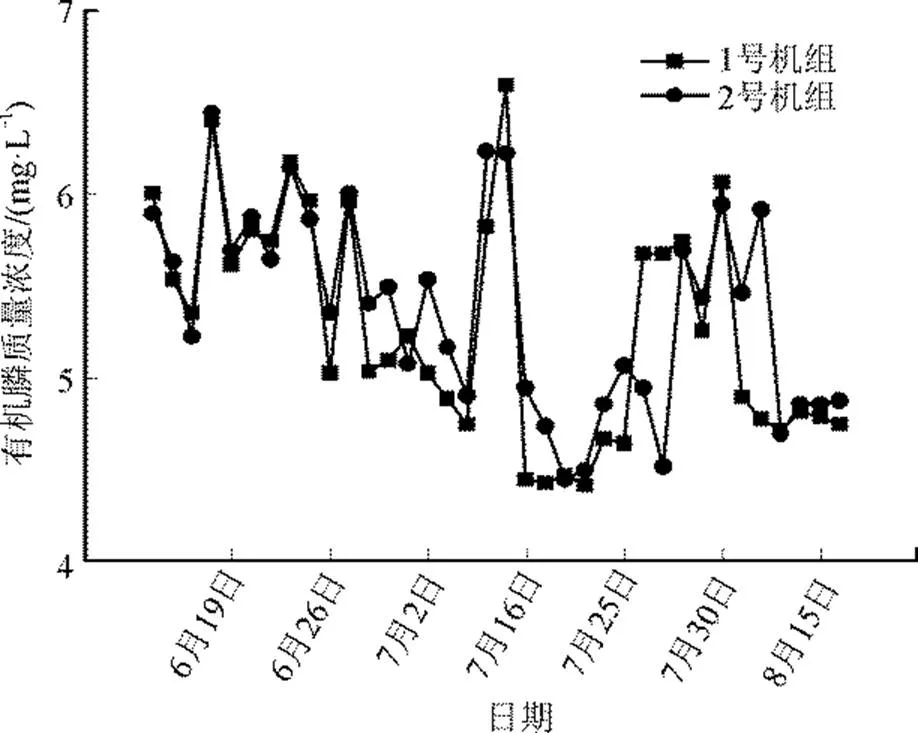

新型药剂性能及投加方式不同于常规药剂,为保证阻垢效果,循环水必须维持一定的有机膦含量,有机膦质量浓度限值需经模拟试验确定。图8为采用循环水零外排技术后循环水有机膦质量浓度变化情况。由图8可见,采用循环水零外排技术后稳定运行阶段,循环水有机膦质量浓度基本维持在5 mg/L以上,循环水系统运行正常。

图8 循环水有机膦质量浓度变化趋势

循环水零外排技术应用期间,凝汽器端差及真空度等主要参数未发生明显变化。运行3个月后停机检修,循环水及辅机系统冷却设备状况如图9所示。由图9可见:采用循环水零外排技术后凝汽器、闭式水冷却器及氢冷器换热管均无垢、无锈蚀、无粘泥沉积;汽动给水泵汽轮机冷油器及定冷水冷却器换热片经水冲洗后,表面清洁光亮;主汽轮机冷油器出水侧有少量沉积物,高压水冲洗后可去除。采用循环水零外排技术后,各辅机冷却设备未发生结垢现象。

3.2 缓蚀效果

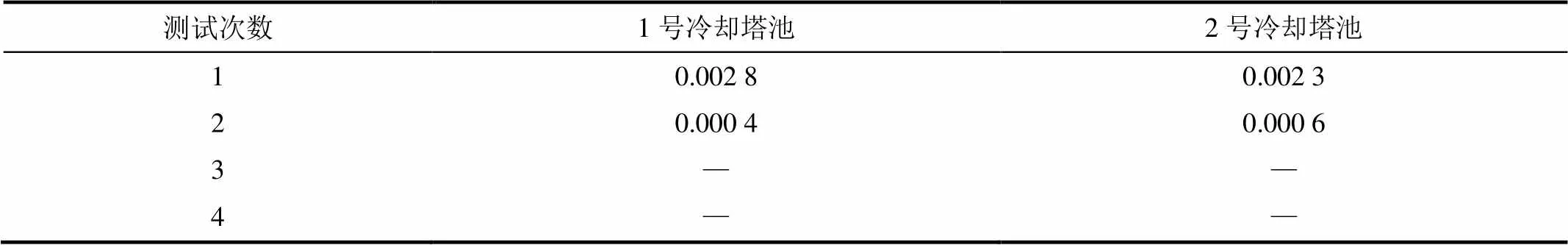

为考察循环水零外排技术应用期间循环水系统设备腐蚀情况,在1号、2号冷却塔池悬挂白铜、TP304、TP316、TP316L不锈钢等与凝汽器及辅机冷却设备材质相同的腐蚀试片。发现TP304、TP316、TP316L不锈钢试片基本无腐蚀,年均匀腐蚀速率测定值均在0.001 mm以下。白铜试片均匀腐蚀速率见表2。

表2 白铜试片腐蚀速率

Tab.2 Corrosion rate of the cupronickel mm/a

由表2可见,循环水零外排技术工业应用期间,白铜及TP304、TP316、TP316L不锈钢试片均匀腐蚀速率均满足《工业循环冷却水处理设计规范》(GB 50050—2017)中铜合金和不锈钢设备传热面水侧年腐蚀速率应小于0.005 mm的相关规定。

3.3 杀菌效果

为考察循环水零外排技术应用期间循环水系统菌藻生长情况,分别于循环水零外排技术应用前后,取1号、2号冷却塔循环水水样,检测循环水菌落总数,结果见表3。

表3 菌落总数检测结果

Tab.3 Detection result of the total bacterial count CFU/mL

由表3可见,循环水零外排技术应用期间浓缩倍率由原3.50倍左右升高到10~12倍,循环水菌落总数也相应升高至1 000 CFU/mL以上,但远小于GB 50050-2017中间冷开式系统的异养菌总数不大于1×105CFU/mL的限值要求。

1号、2号机组停机检查结果显示,循环水零外排技术应用期间循环水系统的生物粘泥控制效果较好,凝汽器及辅机冷却设备无生物粘泥沉积,有利于减少粘泥下锈蚀发生。

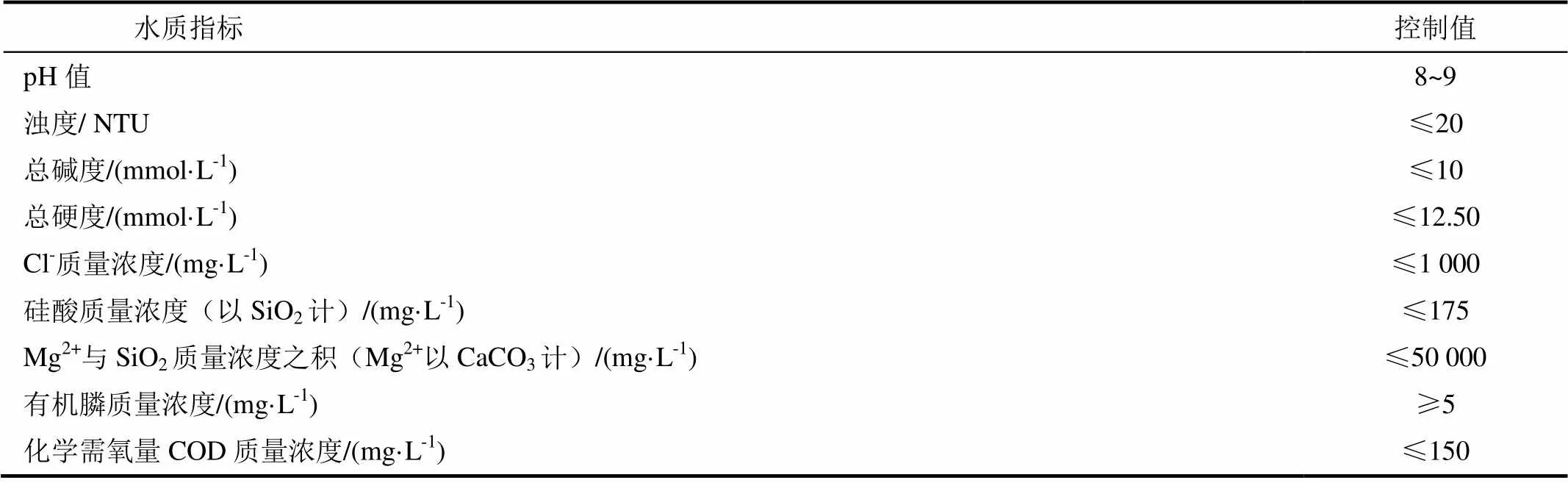

3.4 运行控制方案

根据循环水零外排技术工业应用效果,该电厂制定了采用循环水零外排技术时循环水系统运行主要指标控制方案,具体见表4。

表4 循环水系统运行主要指标控制方案

Tab.4 Main operation control schemes of the circulating water system

3.5 节水减排效益分析

该电厂采用循环水零外排技术时,4×600 MW机组循环水系统水量如图10所示。对比图1和 图10可见,采用循环水零外排技术后,4×600 MW机组循环水补水量可减少934 m3/h,循环水外排量可减少645 m3/h。按年运行5 500 h、地表水取水费0.20元/t、排污费1元/t计,可获得节水减排效益共计457万元/年,同时还具有显著的环保及社会效益。

图10 循环水系统零外排水量示意(m3/h)

4 结 论

1)循环水零外排技术可使火电厂最大水量的循环水排污水实现厂内消纳,大幅降低火电厂末端废水的处理量及投资、运行成本,为火电厂提供了一种低成本实现废水零排放的新思路,应用前景广阔。

2)采用循环水零外排技术时,循环水浓缩倍率较高,为保证循环水系统的清洁度及运行安全,应设置循环水旁流过滤系统,并制定适宜的循环水运行控制方案。

[1] 张江涛, 董娟. 火力发电厂循环排污水处理回用技术的比较分析[J]. 水处理技术, 2012, 38(8): 124-127.

ZHANG Jiangtao, DONG Juan. Compare and analysis of recycling utilization technology of blow-down water from circulating water of fossil-fired power plant[J]. Technology of Water Treatment, 2012, 38(8): 124-127.

[2] 刘志江, 胡彦云, 郭焱. 浸没式超滤技术在循环冷却水排污水回用中的应用[J]. 热力发电, 2013, 42(1): 84-86.

LIU Zhijiang, HU Yanyun, GUO Yan. Application of immersed ultrafiltration recycling technology for blowdown water of reclaimed water from 600 MW thermal power unit[J]. Thermal Power Generation, 2013, 42(1): 84-86.

[3] 王广珠, 柴紫仪, 王旭初, 等. 水处理用粉末离子交换树脂质量指标探讨[J]. 热力发电, 2010, 39(4): 23-27.

WANG Guangzhu, CHAI Ziyi, WANG Xuchu, et al. An approach to quality indices of powdered ion-exchange resion used for water treatment[J]. Thermal Power Generation, 2010, 39(4): 23-27.

[4] 毛进, 王璟, 张江涛, 等. 新型絮凝反应器工艺性能试验研究[J]. 热力发电, 2010, 39(5): 105-107.

MAO Jin, WANG Jing, ZHANG Jiangtao, et al. Study on performance test of new flocculation reactor process[J]. Thermal Power Generation, 2010, 39(5): 105-107.

[5] 杨宝红, 余耀宏. 火电厂循环水排污水回用处理中超滤膜污染过程分析[J]. 电力科学与技术学报, 2007, 22(4): 79-83.

YANG Baohong, YU Yaohong. Ultrafiltration membrane Fouling process analysis for reuse the blowdown water in thermal power plant[J]. Journal of Electric Power Science and Technology, 2007, 22(4): 79-83.

[6] 龙潇, 何彩燕, 石景燕, 等. 循环水排污水回用工艺中反渗透系统污堵原因分析[J]. 中国电力, 2012, 45(7): 38-41.

LONG Xiao, HE Caiyan, SHI Jingyan, et al. Analysis on fouling of reverse osmosis systems in reuse process for blowdown of circulating water[J]. Electric Power, 2012, 45(7): 38-41.

[7] 陈颖敏, 孙心利, 吴静然. 循环水排污水回用中磷系阻垢剂对混凝效果的影响及措施[J]. 热力发电, 2010, 39(1): 95-99.

CHEN Yingmin, SUN Xinli, WU Jingran. Influence of phospherous antiscalant used in recycling utilization system of blow-down water from circulating water upon the coagulation effect[J]. Thermal Power Generation, 2010, 39(1): 95-99.

[8] 田利, 黄善锋, 罗奖合, 等. 循环水杀菌剂对反渗透膜影响的研究[J]. 热力发电, 2010, 39(6): 29-33.

TIAN Li, HUANG Shanfeng, LUO Jianghe, et al. Study on influence of bactericide in circulating water upon the reverse-osmosis membrane[J]. Thermal Power Genera- tion, 2010, 39(6): 29-33.

[9] 孙心利, 王平, 李路江. 火力发电厂循环水排污水回用预处理工艺分析[J]. 电力科学与技术学报, 2010, 25(2): 89-93.

SUN Xinli, WANG Ping, LI Lujiang. Pretreatment techniques analysis for circulating drainage water recovery in thermal power plant[J]. Journal of Electric Power Science and Technology, 2010, 25(2): 89-93.

[10] 李瑞瑞, 姜琪, 余耀宏, 等. 循环水排污水回用软化处理工艺[J]. 热力发电, 2014, 43(5): 117-120.

LI Ruirui, JIANG Qi, YU Yaohong, et al. Recovery utilization of circulating sewage with softening technique [J]. Thermal Power Generation, 2014, 43(5): 117-120.

[11] 耿晓杰, 凌小凤, 孙慧, 等. 电厂循环水排污水回用混凝处理实验研究[J]. 河北电力技术, 2015, 34(1): 28-29.

GENG Xiaojie, LING Xiaofeng, SUN Hui, et al. Experimental research on coagulation of circulating waste water in power plant[J]. Hebei Electric Power, 2015, 34(1): 28-29.

[12] 李永立, 王应高, 邓建平, 等. 火电厂循环排污水采用混凝工艺回用处理研究[J]. 华北电力技术, 2007(5): 1-3.

LI Yongli, WANG Yinggao, DENG Jianping, et al. Research on recovery use of circulating sewage with coagulation technique in thermal power plant[J]. North China Electric Power, 2007(5): 1-3.

[13] 姜琳, 王岽, 郦和生. 强化混凝在循环水系统排污水回用中的应用[J]. 工业水处理, 2006, 26(10): 87-89.

JIANG Lin, WANG Dong, LI Hesheng. Application of enhanced coagulation technology to reusing effluent in circulating water system[J]. Industrial Water Treatment, 2006, 26(10): 87-89.

[14] 黄晓东, 孙伟, 庄汉平, 等. 强化混凝处理微污染源水[J]. 中国给水排水, 2002, 18(12): 45-47.

HUANG Xiaodong, SUN Wei, ZHUANG Hanping, et al. Enhanced coagulation treatment of micro-polluted source water[J]. China Water & Wastewater, 2002, 18(12): 45-47.

[15] 方建章, 黄少斌. 西江水的强化混凝试验研究[J]. 环境科学与技术, 2004, 27(1): 18-20.

FANG Jianzhang, HUANG Shaobin. An enhanced coagulation experiment for water of downstream Xijiang river[J]. Environmental Science and Technology, 2004, 27(1): 18-20.

[16] 李瑞瑞, 姜琪, 余耀宏, 等. 臭氧-生物活性炭工艺去除工业废水中难降解有机物的试验[J]. 热力发电, 2016, 45(1): 99-104.

LI Ruirui, JIANG Qi, YU Yaohong, et al. Experimental research on removing refractory organics from industrial waste water with ozone-BAC processes[J]. Thermal Power Generation, 2016, 45(1): 99-104.

[17] 王占金, 于衍真. 臭氧生物活性炭工艺去除水源水中有机物的研究进展[J]. 江苏化工, 2008, 36(5): 7-10.

WANG Zhanjin, YU Yanzhen. Removal the organic pollutions in drinking water with O3-BAC process[J]. Jiangsu Chemical Industry, 2008, 36(5): 7-10.

Research and application of circulating water zero discharge technology in thermal power plants

SU Yan1, JIANG Xiaoyan1, LOU Xinming2, JIN Alin1, YANG Yong1

(1. Xi’an Thermal Power Research Institute Co., Ltd., Xi’an 710054, China; 2. Zhejiang Zheneng Lanxi Power Generation Co., Ltd., Lanxi 321100, China)

The industrial application of circulating water zero discharge technology in a 600 MW grade thermal power plant and its benefit of water saving and emission reduction were studied. The results show that, by using new high efficiency reagent with performances of anti-scale, anti-corrosion and bactericide, and building side flow filtration system to keep the turbidity below 20 NTU, the circulating water system could run without scale, corrosion and biological silt at concentration ratio of 10~12. After the application of this technology, the flow of make-up water reduced by 934 m3/h and the circulating water discharge reduced by 645 m3/h, with a benefit of water saving and emission reduction of 4.57 million yuan per year. The research results provide a new thought for low-cost wastewater zero discharge of thermal power plants, with vast applied prospects.

circulating water, zero discharge, new high efficiency reagent, water saving and emission reduction, side flow filtration system, economic benefit, control scheme

TK09

B

10.19666/j.rlfd.201809172

苏艳, 降晓艳, 楼新明, 等. 火电厂循环水零外排技术研究及应用[J]. 热力发电, 2019, 48(1): 97-102. SU Yan, JIANG Xiaoyan, LOU Xinming, et al. Research and application of circulating water zero discharge technology in thermal power plants[J]. Thermal Power Generation, 2019, 48(1): 97-102.

2018-09-28

苏艳(1982—),女,硕士,高级工程师,主要研究方向为火电厂节水与废水综合治理技术,suyan@tpri.com.cn。

(责任编辑 杨嘉蕾)