高速旋转冲击钻井破岩数值模拟及现场实验

2019-01-24景英华袁鑫伟倪红坚

景英华, 袁鑫伟, 姜 磊, 张 恒, 倪红坚

(1.中国石油天然气集团西部钻探工程有限公司,新疆库尔勒 841000; 2.中国石油大学(华东)石油工程学院,山东青岛 266580)

旋转冲击钻井中,“液动冲击器+PDC钻头”钻井在现场试验中取得良好的提速效果[1]。自激振荡式旋转冲击钻井工具是液动冲击器的一种,它区别于传统液动冲击器,具有无机械活动易损部件、冲击力来源于钻井液流体的自激振荡、稳定性强、寿命长等优点[2-5]。螺杆钻具配合自激振荡式旋转冲击钻井工具,通过高速旋转冲击钻井可有效提高机械钻速。旋转冲击破岩提速主要原因是冲击增加了钻头吃入地层深度[6-7],且岩石呈体积破碎状态。笔者采用显式动力学有限元模拟PDC钻头在双向载荷作用下的破岩过程,对比常规钻进、旋冲钻进及高速旋冲钻进3种钻进状态下,钻头转速、冲击力、冲击频率等对破岩效率的影响,揭示高速旋转冲击破岩的提速机制。

1 数学物理模型

1.1 基本假设

假设:①PDC齿为硬质合金处于弹性无塑性变形状态;②将微小时间段内PDC齿的螺旋切削等效为平面切削;③岩层无限大。

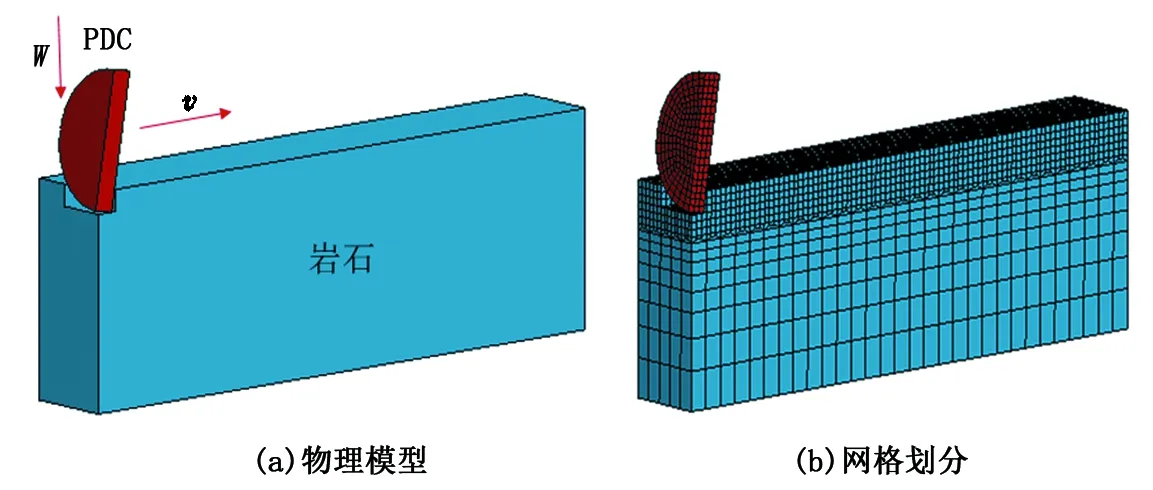

1.2 物理模型及网格划分

模拟中研究单个PDC齿切削岩石,物理模型及其网格划分见图1。其中W为作用在单PDC上的钻压,kN;v为前进速度,m/s。复合片尺寸为Φ17 mm×3 mm,岩石尺寸为80 mm×40 mm×30 mm,PDC齿后倾角为20°,PDC齿初始吃入深度设计为2 mm。为了节省计算时间取模型对称的一半进行计算。

图1 PDC岩石物理模型及网格划分Fig.1 Physical model and its meshing of PDC

1.3 材料定义及参数设置

PDC齿材料为硬质合金,设置为刚体,密度ρ=15.0×103kg/m3,弹性模量E=579 GPa,泊松比μ=0.22。岩石材料设置为混凝土,采用HJC模型[7-9]定义。选用的材料模型参数见表1。其中G为材料剪切模量,GPa;ρ为材料的密度,kg/m;fc为材料抗压强度,GPa;T为材料所能承受的最大拉应力,GPa;A为归一化黏聚强度参数;B为归一化压力硬化参数;N为压力硬化指数;C为应变率系数;D1和D2为材料损伤参数;Smax为归一化最大强度极限;pcrush和plock为材料线弹性范围内单轴抗压强度测试过程中压力和材料压实压强,GPa;μcrush和μlock分别为材料线弹性范围内单轴抗压强度测试过程中体积应变和视体积应变;EFmin为材料断裂塑性应变;K1、K2、K3为与材料相关的常数,GPa;Fs为与软件相关的参数。

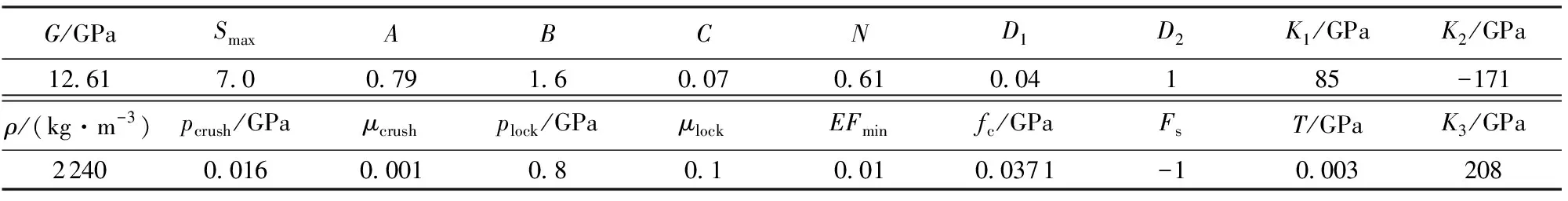

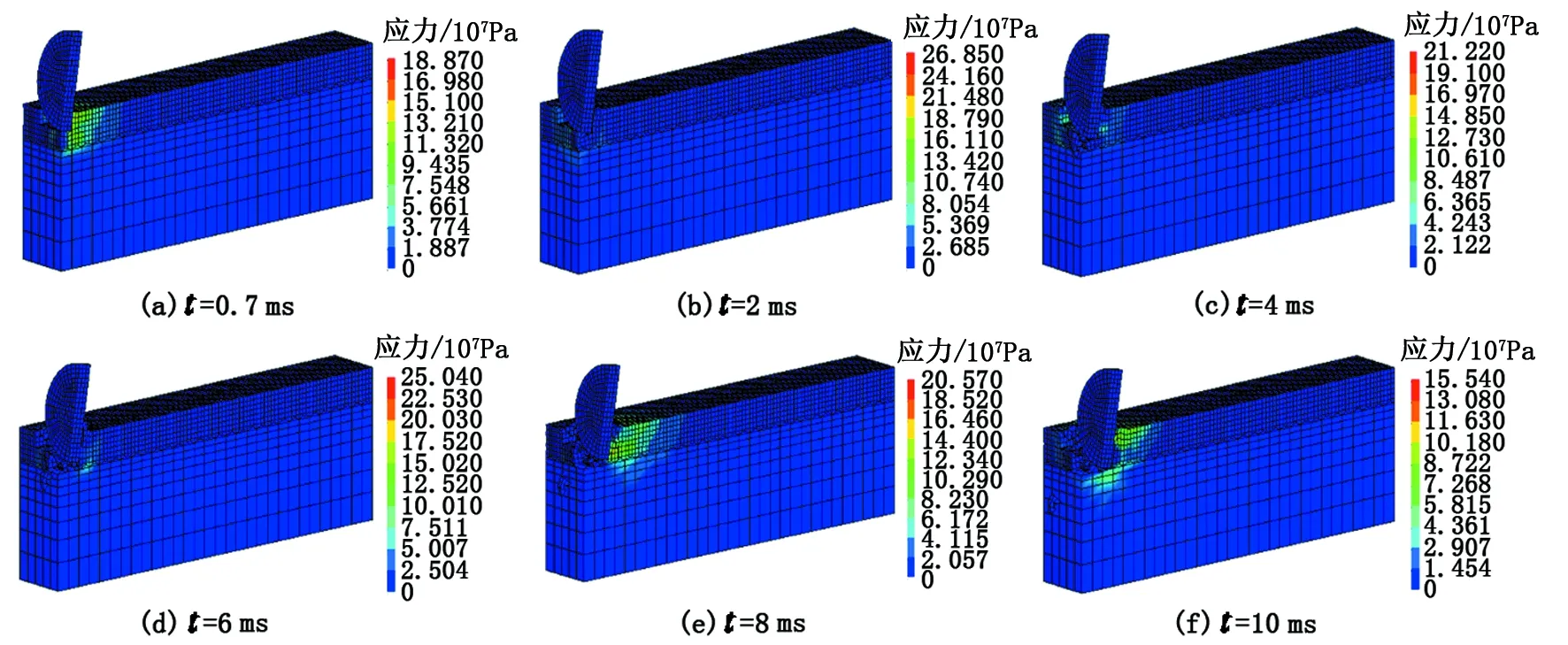

表1 混凝土H-J-C材料模型参数

HJC模型的强度以规范化等效应力描述为

σ*=[A(1-D)+BP*N](1+Clnε*).

(1)

1.4 边界条件及载荷

模拟计算中,限定岩石底端面所有自由度,岩石的切分面对称约束,为模拟无限大地层,3个周面设置为非反射边界条件,沿x方向施加速度载荷,并限定其z方向的平动自由度及所有旋转自由度。

假设PDC钻头直径为215.9 mm,钻压为40 kN,23 cm自激振荡式旋转冲击钻井工具形成的冲击力约为16 kN,任意时刻有20个齿与地层接触,则旋转冲击钻进过程中,所建立的1/2片PDC齿受压力载荷在1~1.4 kN间周期波动,周期为2 ms(自激振荡式旋转冲击钻井工具的振荡频率为500~700 Hz)。

2 数值模拟结果

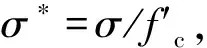

图2为高速旋冲破岩过程中PDC齿切削岩石的不同时刻的内部等效应力分布云图。可以看出,在钻压和冲击载荷的作用下,PDC齿沿着岩石表面的切向和法向运动,接触部分岩石应力逐渐增加,当达到岩石材料的屈服极限时,岩石破碎并被移除,实现对高速旋转冲击钻井破岩过程的模拟。

图2 同时刻岩石内部等效应力云图Fig.2 Equivalent stress cloud map of rock at different times

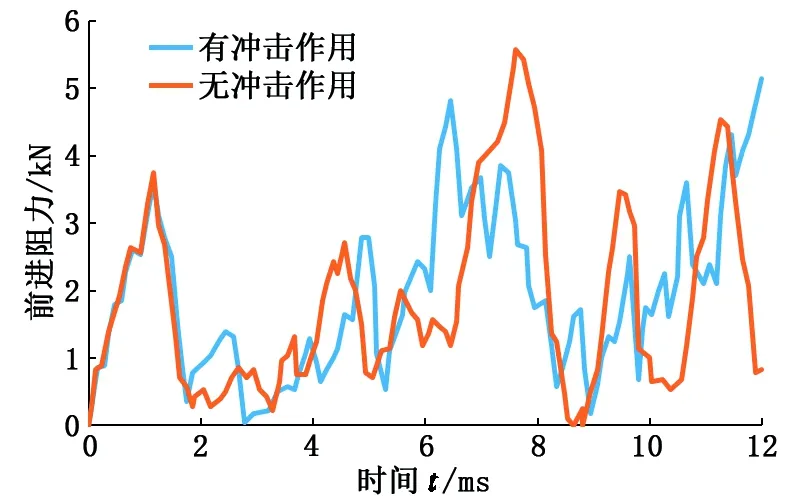

图3 前进阻力随时间波动情况Fig.3 Forward resistance fluctuates with time

基于上述模拟方法,以相同时间内破碎岩石的体积即岩石失效单元的数量作为衡量破岩效果的标准,同时考察PDC齿吃入岩层的深度。图3为岩石破碎过程中PDC齿前进阻力的变化。可以看出,单齿PDC前进切削岩石过程中,在有冲击力作用下和没有冲击力作用下PDC齿受到的前进阻力随时间而波动。因为岩石达到屈服强度以后脱离本体,模拟中失效的单元是立即删除,因此切削力骤降,这种变化规律反应了PDC切削岩石过程中“跃进式”的破碎特性[11-12]。从图4的PDC齿前进阻力可以看出,虽然有冲击作用下PDC齿的吃入地层深度增加,二者前进阻力上却相差不大,表明冲击振动减少了钻头的前进阻力,并且模拟后期冲击作用下PDC齿的前进阻力的变化更稳定,表明冲击振动减少了钻头的黏滑效应。

2.1 钻头转速对破岩效率的影响

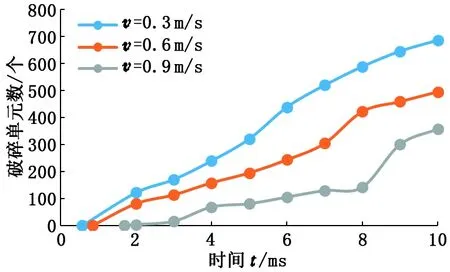

模拟中设置冲击频率为500 Hz,则冲击力作用的周期为T=2 ms;假定选择某个PDC齿距离钻头中心的距离为r=0.05 m,常规旋转冲击钻进时转盘转速为N=60 r/min,则PDC齿的前进速度为v=0.314 m/s,为计算方便取v=0.3 m/s,高速旋冲工况下取v=0.6和v=0.9 m/s,即此时钻头转速分别为115和172 r/min。图4为3种转速下岩石的破碎情况(其他参数均相同)。

图4 不同转速下岩石破碎情况Fig.4 Rock elements failed at different speeds

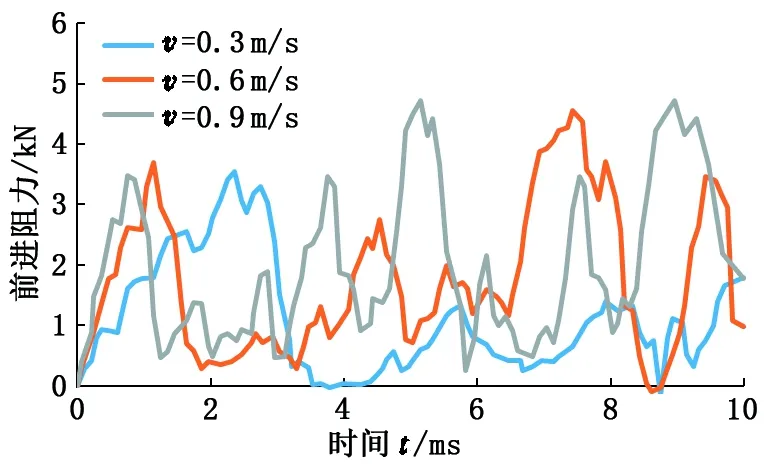

从图4看出转速对破岩效率的影响比较明显,转速越大单位时间内破碎岩石的体积越大,当钻头转速由0.3 m/s提高到0.9 m/s时单位时间破碎岩石体积即破岩效率提高了近1倍。图5为3种工况下PDC齿前进阻力的变化情况,可以看出钻头转速越快,钻头前进的阻力变化越剧烈。

图5 不同转速下前进阻力变化情况Fig.5 Change of forward resistance at different rotational speeds

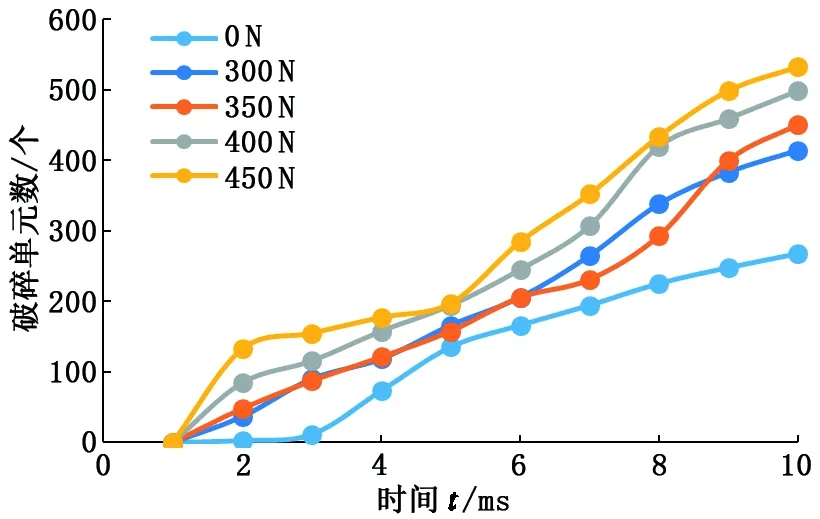

2.2 冲击力对破岩效率的影响

模拟高速旋转冲击工况下相同冲击频率不同冲击力幅值的岩石破碎情况,其中v=0.6 m/s,W=1 kN,冲击力频率为500 Hz,冲击力幅值分别为0(即无冲击作用)、300、350、400和450 N。图6为不同冲击力幅值作用下岩石破碎情况。可以看出,在其他条件相同的情况下岩石破碎单元的数量随冲击力的幅值增大而增大,即冲击力的增加能提高旋冲破岩的效率,其中有冲击作用下岩石破碎效率提高了54.6%~97.8%。

图6 不同冲击力作用下岩石破碎情况Fig.6 Rock elements failed under different impact forces

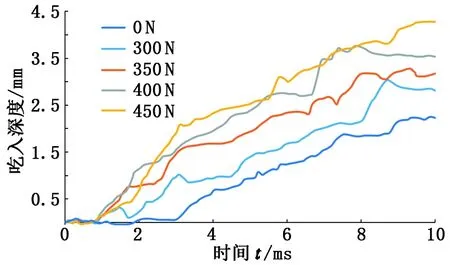

图7为不同冲击力作用PDC齿吃入岩层的深度曲线。可以看出,在其他条件相同冲击力幅值不同的条件下PDC齿吃入地层深度随冲击力的增大而增大,印证了破碎体积随冲击力的增大而增大的变化规律。

图7 不同冲击力作用下PDC齿吃入地层深度情况Fig.7 Depth of PDC penetrating rock under different impact force

2.3 冲击频率对破岩效率的影响

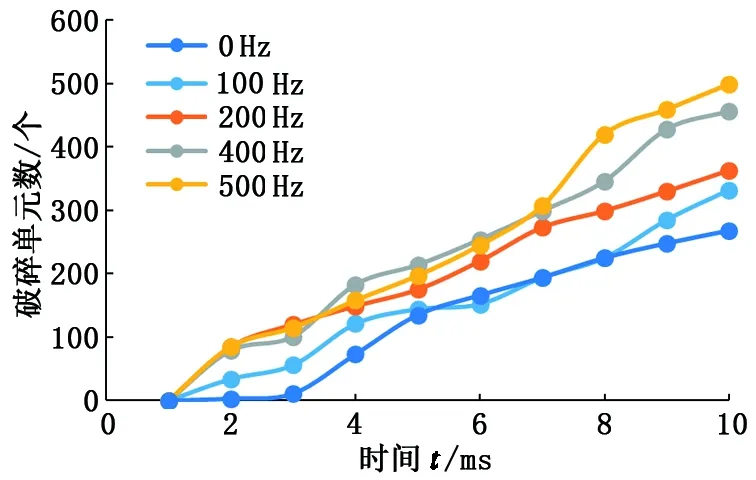

模拟高速旋冲状态不同频率对破岩效果的影响,边界条件设置为:v=0.6 m/s,W=1 kN,假设不同频率下冲击力幅值均为400 N,分别模拟冲击频率为0、100、200、400和500 Hz。结果见图8。

从图8看出,在冲击力幅值及其他条件相同的情况下,岩石破碎单元的数量随冲击频率的增大而增大,其中频率从200到500 Hz岩石破碎效率是增加的,增加幅度为24.2%~85.1%,且100 Hz与200 Hz冲击力作用下破碎效率较为接近,400 Hz与500 Hz冲击力作用下破碎效率较为接近,结合图7、图8表明,冲击力幅值的增加相比冲击频率的增加对破岩效率的影响更大。

图8 不同冲击频率作用下岩石破碎情况Fig.8 Rock elements failed under different impact frequency

3 高速旋转冲击破岩提速机制

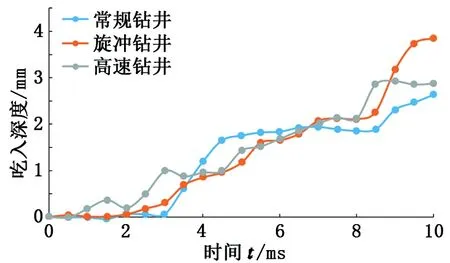

通过对旋冲破岩中钻头转速、冲击力幅值及冲击频率的控制变量单因素模拟研究可以看出,高速旋转冲击相比于旋转冲击在使用相同的自激振荡式冲击工具后,正是由于提高了转速从而提高了破岩效率,而相比于常规的旋转钻进既提高了钻头转速又增加了钻头的吃入地层深度从而提高破岩效率。图9为3种不同工况下的岩石破碎情况。

图9 不同工况下岩石破碎情况Fig.9 Rock elements failed under different working conditions

从图9看出,破岩效率由高到低依次为高速旋冲钻进、旋冲钻进和常规旋转钻进,而且在常规钻进过程中岩石破碎过程比较线性,旋冲钻进和高速旋冲钻进都有一个短时间内破碎岩石的体积突然增加的过程,表明冲击破岩的过程有一个能量积蓄到突然释放的过程,反映到宏观上是“体积破碎”。

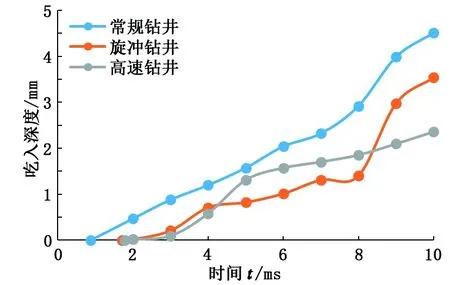

图10为3种不同工况条件下PDC齿吃入岩石的深度。可以看出,旋冲破岩过程中单个PDC齿吃入岩石的深度都明显高于常规钻进,且高速旋冲破岩与旋冲破岩在钻压及冲击力幅值不变但前进速度增加的情况下,牙齿的吃入深度有所降低,表明高速旋冲破岩过程中转速和冲击力同时影响着切削齿吃入深度。

图10 不同工况下牙齿吃入深度Fig.10 Depth of PDC penetrating rock under different working conditions

传统旋转冲击钻井受到地面设备和井下工具的限制,转速一般在60~120 r/min,冲击器的冲击频率一般为15~20 Hz,而自激振荡式旋转冲击钻井工具由于采用了自激振荡式水力元件冲击频率为500 Hz以上,为了避免对井底岩石的重复冲击,最大限度提高破岩效率,要求同时提高转速。因此自激振荡式旋转冲击钻井工具与螺杆钻具联合使用是相辅相成的,是对单独使用螺杆钻具与自激振荡式旋转冲击钻井工具的强化升级。

4 现场验证

自激振荡式旋转冲击工具(ZJXC)与螺杆钻具(PDM)联合使用作为一种新的思路在塔河油田10区和12区由中石化华北石油工程公司承钻的TH10435H井和TH12272井进行了现场试验。

4.1 TH10435井

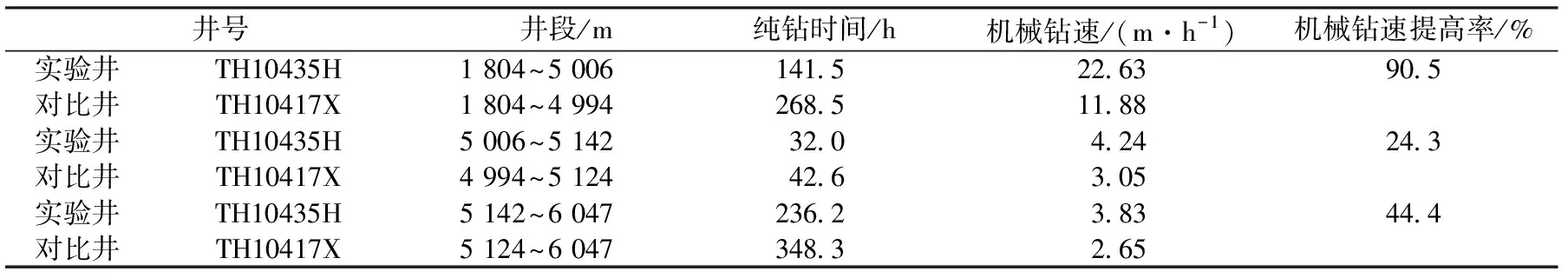

TH10435H井使用两套自激振荡式旋转冲击钻井工具,分别入井2次,钻进井段为1 804~6 047 m,总纯钻时间为260.6 h,平均机械钻速16.3 m/s。钻具组合:Φ250.88 mmPDC+Φ203 mmZJXC+Φ197 mmPDM+Φ203.2 mmDC+Φ248 mmSTB+Φ177.8 mmDC+Φ127 mmHWDP+XO(411×520)+Φ139.7 mmDP。钻井参数:钻压40~100 kN,转速50~60 r/min,排量31~32 L/s、泵压21~22 MPa,钻井液密度1.29~1.30 g/cm3。表2为TH10435H井与附近地层相同使用钻井参数相近的邻井单独使用螺杆钻具的机械钻速对比,可以看出试验2井最高提速达90.5%,平均提速效果达60.9%。

表2 试验井TH10435H与邻井TH10417X机械钻速对比

4.2 TH12272井

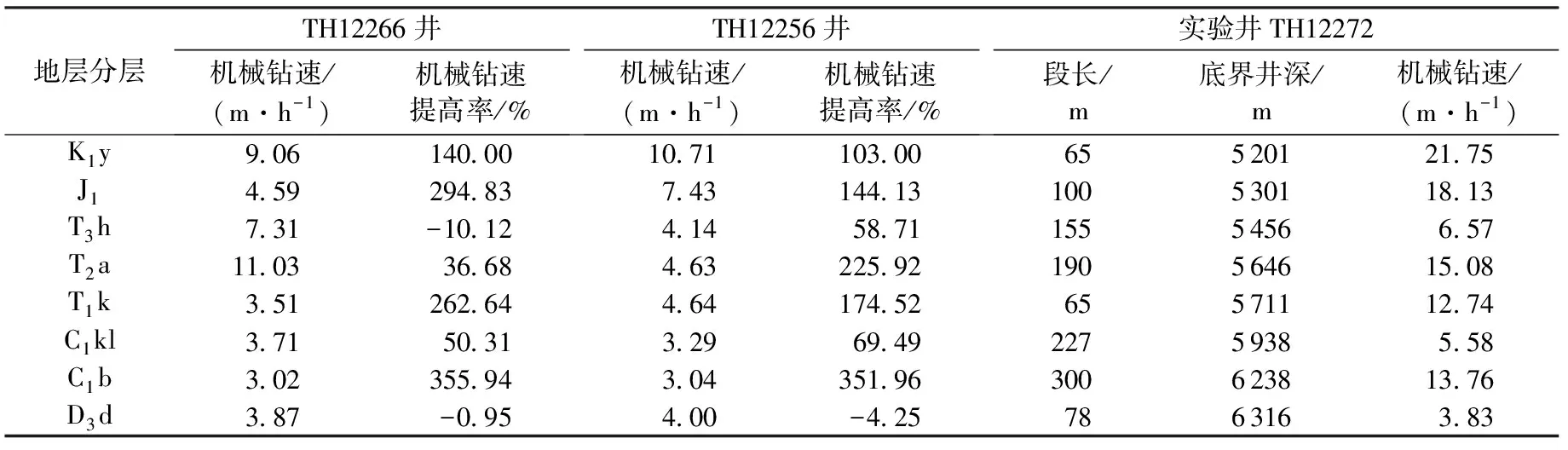

TH12272井钻进至白垩系下统亚格列木组井深5 172 m时,下入自激振荡式旋转冲击钻井工具,并钻至完钻井深6 318 m,共使用一套工具,纯钻时间167.48 h,进尺1 146 m,平均机械钻速6.84 m/h,钻具组合:Φ250.88 mm PDC+Φ203 mm ZJXC+Φ197 mm PDM+Φ203.2 mm DC+Φ248 mm STB+Φ203 mm DC+Φ177.8 mm NDC+Φ177.8 mm DC+Φ165.1 mm DC+Φ127 mm HWDP+XO(411×520)+Φ139.7 mm DP。表3给出了实验井TH12272井与附近地层相同使用钻井参数相近的邻井相同井段单独使用螺杆钻具的机械钻速对比数据,实验结果表明,高速旋冲作业井TH12272相对单独使用螺杆钻进的邻井TH12266和TH12256,平均提速效果分别为35.51%和45%。

表3 实验井TH12272与临井TH12266、TH12256机械钻速对比

5 结 论

(1)旋转冲击钻井中,在其他条件相同的情况下,增大钻头的转速,钻头吃入地层深度减少,前进阻力增大且波动更为剧烈,岩石破碎效率提高。

(2)增大钻头上的冲击力幅值可有效增加钻头吃入地层的深度,提高岩石破碎效率;增大钻头上冲击力频率,钻头输入能量增加,有效提高了破岩体积。

(3)螺杆钻具结合自激振荡式高速旋转冲击钻井工具形成的自激振荡式高速旋转冲击钻井技术相比于自激振荡式旋转冲击钻井技术提高了钻头转速;相对于单独螺杆钻进,提高了切削齿的吃深。高速旋冲钻进相比单独使用螺杆钻具提速效果明显,试验井相对于邻井单螺杆钻井,提速比例分别为60.9%、35.51%和45%。