双对置二冲程柴油机气缸套流固耦合传热分析*

2019-01-24陈晓飞刘长振郝永刚仲蕾王尚学

陈晓飞 刘长振 郝永刚 仲蕾 王尚学

(中国北方发动机研究所,天津 300400)

主题词:柴油机 气缸套 流固耦合 传热系数

1 前言

双对置二冲程柴油机(下称二冲程柴油机)燃烧室由气缸套与两个活塞组成[1],与传统柴油机相比,二冲程柴油机缺少气缸盖的散热,且工作循环次数频繁,气缸平均温度高,气缸套热负荷高[2-3];另外,因二冲程柴油机呈水平布置,且气缸套冷却水腔水平距离为内活塞与外活塞行程之和,所以冷却液的流动均匀性较差,从而影响气缸套温度场分布,引起气缸套变形过大,造成柴油机漏水、漏气等问题,影响柴油机正常工作[4-5]。

针对上述问题,采用ANSYS CFX软件建立了气缸套流固耦合计算模型,进行了气缸套、机体、进气管、排气管和气缸套冷却水腔的流固耦合计算,并与整机气缸套温度测试结果及冷却液进、出口流通阻力测试结果进行了对比,验证了流固耦合计算模型的可行性。利用气缸套流固耦合计算模型,分析了不同冷却液流量对气缸套温度、水腔壁面传热系数与冷却液带走热量的影响规律,为气缸套冷却结构设计提供依据。

2 气缸套流固耦合计算模型

二冲程柴油机布置型式如图1所示,其性能参数见表1。

图1 二冲程柴油机布置型式

表1 二冲程柴油机性能参数

2.1 三维模型建立与网格划分

利用Pro-E建立二冲程柴油机气缸套流固耦合三维模型,其包括气缸套、进气管、排气管、机体及水腔,如图2所示。

图2 气缸套流固耦合三维模型

根据气缸套结构特点,将气缸套内壁进行分割,外活塞上止点与内活塞上止点之间定义为燃烧室壁面;外活塞上止点与下止点之间每隔10 mm进行等分并标号;内活塞上止点与下止点之间每隔10 mm进行等分并标号,如图3所示。

图3 气缸套分割示意

图4为网格模型,根据热边界加载需要分别定义不同壁面[6],同时定义固体域与流体域之间相互的结合面[7]。

图4 网格模型

2.2 气缸套流固耦合计算模型建立

2.2.1 材料属性定义

将机体、进气管、排气管与气缸套设定为固体域,其中,机体与进气管材料选择ZL101,排气管材料选择HT300,气缸套材料选择硼铜合金铸铁;水腔设为流体域,如表2所列。

表2 材料属性

2.2.2 流动边界条件

冷却水腔的进口边界设定为质量流量,定义入口温度为80℃;出口边界设定为静压,其值为0。

2.2.3 传热边界条件

国有企业在我国国民经济中的独特地位和作用,其会计信息披露工作就尤为重要。我国国有企业传统的发展模式存在的弊端使得国有企业的经营和发展存在着很多漏洞,长此以往,不只会影响到国有企业的正常经营和发展,对于我国经济社会发展也会起到不利的影响。所以在当今的经济社会背景下,国有企业只有通过会计信息披露,加强公众对其的监督,才能够保证国有企业的健康稳定发展。

缸内燃气热边界应用一维仿真软件GT-Power仿真得到,图5为二冲程柴油机的一维仿真模型。通过仿真分析得到了气体缸内压力曲线,并与试验测试结果[8]进行了对比,如图6所示。由图6可看出,二者误差较小。

图5 一维性能仿真模型

图6 气缸压力曲线

图7和图8分别为一个循环内缸内燃气温度和换热系数随曲轴转角的变化规律。

图7 缸内换热系数变化曲线

图8 缸内燃气温度变化曲线

根据缸内换热系数变化曲线和缸内燃气温度变化曲线,根据式(1)和式(2)可求得一个循环周期内缸内平均传热系数αgm和等效燃气温度T*gm[9-10],其值分别为1 158 W/(m2K)和912 K。

式中,αg为对应曲轴转角的换热系数;Tφ为对应曲轴转角的缸内温度;φ为曲轴转角。

根据经验公式[11],认为柴油机气缸套内表面沿缸套轴向的传热系数与温度分布规律为:

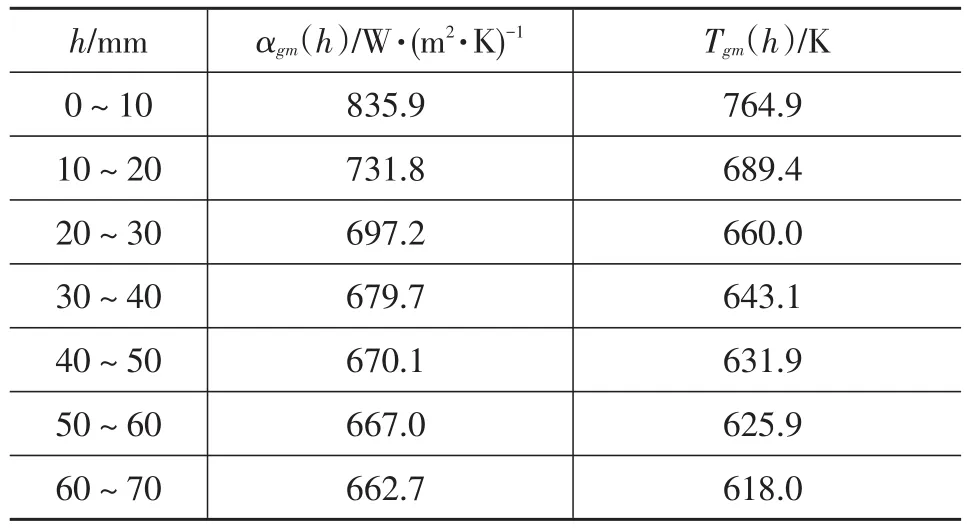

根据式(3)与式(4)分别计算气缸套内表面各区域的平均传热系数与等效燃气温度,结果见表3和表4,其它区域αgm与Tgm见表5。

表3 内活塞各区域的燃气平均传热系数与等效燃气温度

表4 外活塞各区域的燃气平均传热系数与等效燃气温度

表5 其它区域的传热系数与温度

3 试验验证

为验证气缸套流固耦合计算模型边界设置合理性及仿真误差,采用热电偶温度测试方法[8]进行了气缸套温度测试试验,图9为气缸套温度测点布置方案。冷却系统使用试验室外接水源,调整冷却液流量为85 L/min,测试工况与一维仿真工况相同,记录该工况下气缸套温度,图10为各测点测试温度值。

仿真与试验结果如表5所列,由表5可知,二者误差小于4%。

表7为冷却液进、出口流通阻力仿真与试验结果。由表7可知,二者误差为3.2%,由于仿真壁面为理想壁面,不考虑表面粗糙度影响,故仿真流通阻力略小于试验测试值。

图9 气缸套温度测点布置

图10 试验测试结果

表6 气缸套温度对比

表7 冷却液进、出口流通阻力仿真与试验结果

通过气缸套温度及冷却液进、出口流通阻力的仿真与试验对比可知,仿真值与试验结果误差较小,表明气缸套流固耦合计算模型适用于气缸套传热分析。

4 冷却液流量对气缸套传热影响分析

保持传热边界不变,利用气缸套流固耦合模型进行冷却液流量为55 L/min、70 L/min、85 L/min、100 L/min和115 L/min时的仿真分析。

4.1 流量对气缸套温度的影响

不同冷却液流量下气缸套温度分布如图11所示。由图11可看出,由于排气口与高温排气接触,且缺少有效的冷却,气缸套排气口温度最高;随着冷却液流量的增加,最高温度逐步降低,且流量对最高温度的影响幅度减小。

图11 不同冷却液流量下气缸套温度场分布

4.2 流量对气缸套壁面传热系数的影响

图12为不同冷却液流量下水腔壁面传热系数分布。由图12可看出,由于气缸套排气口之间通水孔冷却液流速高,有利于壁面传热,该处传热系数最大;随着冷却液流量的增加,冷却水腔传热系数增大。

图12 不同冷却液流量下水腔壁面传热系数分布

图13为不同冷却液流量与水腔壁面平均传热系数的关系曲线。由图13可看出,随冷却液流量的增加,水腔平均传热系数线性增加,冷却液的换热能力增强。

4.3 冷却液带走热量

图14为冷却液流量与冷却液带走热量关系曲线。由图14可看出,当冷却液流量小于70 L/min时,随流量增加冷却液带走的热量逐步增大,但增幅较小;当流量为70~100 L/min时,随流量增加冷却液带走的热量逐步增大,且增幅较大;当流量大于100 L/min时,冷却液带走的热量趋于平稳。

图13 流量与水腔壁面平均传热系数关系曲线

图14 不同冷却液流量与冷却液带走热量关系

5 结束语

为解决双对置二冲程柴油机气缸套冷却流场均匀性问题,利用气缸套流固耦合计算模型,分析了冷却液流量对缸套温度、冷却水腔壁面传热系数和冷却液带走热量的影响规律。结果表明,气缸套排气口附近温度最高,排气口上水口处的传热系数较大;随冷却液流量的增大,缸套最高温度逐渐降低、冷却水腔壁面传热系数线性增大,冷却液带走的热量逐渐增大并趋于稳定,冷却液流量在70~100 L/min时气缸套冷却效果较好,满足气缸套冷却流场的均匀性要求。