水磨糯米粉干燥管的设计计算

2019-01-23

(江西工业工程职业技术学院 江西 萍乡 337000)

一、引言

水磨糯米粉是由粳糯稻加工制造而得,以柔软、韧滑、香糯而著称。它可以制作汤团、元宵、粽子、年糕等小吃。早期的糯米粉是由手工生产,在粉碎过程中,物料温度升高,粉质易变性,细度一般低于65目,口感、色泽、营养等不够理想[1]。而随着二十一世纪人们生活水平的日益提高,人们要求的不仅是吃饱,而且要吃好,这就对我们水磨糯米粉的加工设计提出了更高的要求。运用水磨生产工艺,通过水洗、浸泡和水磨以后,淀粉酶水解淀粉,产生糊精,另外浸泡后淀粉膨胀、分裂,淀粉粒经过干燥,便会产生可逆的膨胀与分裂过程,使淀粉糊化,粘性增加[2]。由于采用水磨工艺料温不会过高,不会产生热变性,细度可调节,所以水磨粉比干磨粉更嫩滑、柔软,粘性更好[3]。

二、水磨糯米粉加工流程设计简介

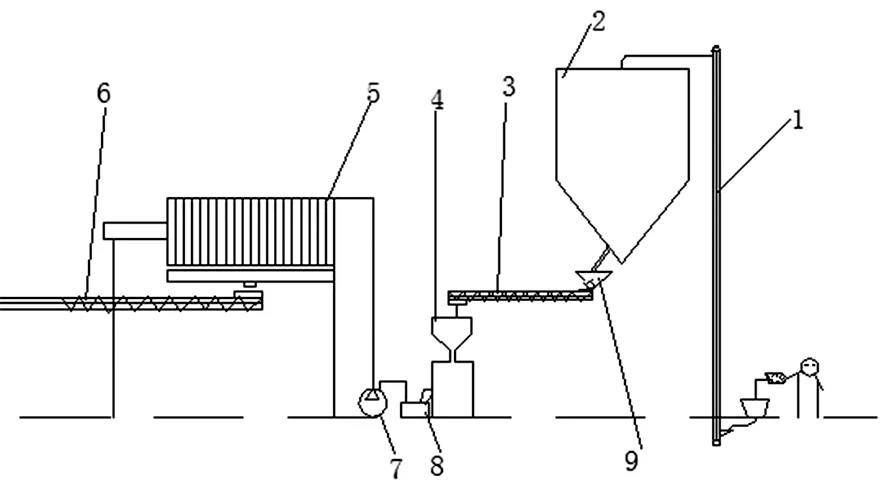

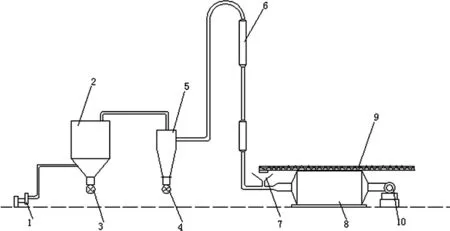

整套水磨糯米粉加工工艺流程如图2-1所示,干燥前方案如图2-2,干燥过程方案如图2-3。首先,将粳糯米经过机械输送至水洗浸泡装置,一定时间(约3~4h)后,缓慢输送至储料斗,储料斗根据磨浆机工作速率设置转速,将水磨糯米粉均匀送至磨浆机,经过水磨后的物料储存在硬质铁皮斗内,通过提升泵分别输送至三台板框压滤机脱水;脱水后的物料成滤饼状,落入统一储料的方槽内,方槽中心开孔,下方接螺旋送料器进料口,工人将物料从中心孔扒落至送料器内;干燥气体在鼓风机的作用下经过加热器,加热至160℃,然后就进入到了干燥器主体,也就是干燥管,与此同时,在加热器与干燥器主体连接管上,插入漏斗形进料器,螺旋输送机在输送的过程中将滤饼装的物料打散至45mm左右,卸料口均匀卸料至漏斗内,高速的气体将物料冲至干燥器主体,吹上去,并在此同时将其干燥,干燥过后的气体和物料经过旋风分离器和布袋除尘器分开,物料过筛称量,气体经过引风机排出。

图2-1 水磨糯米粉加工工艺流程图

1.提升机;2.水洗浸泡机;3.输送机;4.水磨机;5.板框压滤机;6.螺旋输送器;7.提升泵;8.储料斗;9.均匀送料器

图2-2 干燥前方案

1.引风机;2.布袋除尘器;3.卸料器;4.星型卸料器;5.旋风分离器;6.干燥管;7.进料口;8.加热器;9.螺旋输送器;10.鼓风机

图2-3 干燥过程方案

三、干燥管设计计算

干燥是将经过板框压滤机脱水后,含水量在40%左右的固体干燥成含水12.5%左右的米粉的过程。人们通常把采用热物理方式将热量传给含水的物料并将此热量作为潜热而将水分蒸发、分离操作的过程称为干燥。传统的干燥器主要有厢式干燥器、隧道干燥器、气流干燥器等。其中,气流干燥机热空气进入干燥器后快速冲击物料并在瞬间与物料充分混合使物料流态化与空气的接触面积最大化从而迅速蒸发水份,气固两相经过除尘分离后得到产品。因此本设备选用气流干燥器。脉冲式的气流干燥器的特征是气流干燥管的管径交替缩小和扩大,采用脉冲式干燥管可以充分发挥甲酸段具有高的传热传质的作用,以强化干燥过程[4]。加入的物料粒子首先进入管径小的干燥管内,粒子的得到加速,当其加速运动终了时,干燥管管径突然扩大,粒子依惯性进入管径大的干燥管。粒子在运动过程中,由于受到阻力而不断减速,直至减速终了时,干燥管又突然缩小,这样粒子又被加速,如此重复交替地使管径缩小和扩大,则粒子的运动速度也交替地加速和减速,空气和粒子间的相对速度和传热面积均较大,从而强化了传热传质的速率,同时,在管径内气流速下降也相应增加了干燥时间。气流干燥机的干燥时间较短一般为1-4秒,产品在温度还未升高之前已经离开了干燥器,所以适合热敏性物料干燥[5]。因此,为了减少本设备所占空间面积,加速生产,选用脉冲式气流干燥。

(一)已知的基本参数:

平均粒径:dp=0.154mm

最大粒径:dmax=0.5mm

处理量:G2=1000kg/h

物料含水量:ω1=40%

产品含水量:ω2=12%

热风进口温度:t1=160℃

空气相对湿度:Ψ=20%(x1=0.002kg/kg)

绝干物料比热容:Cm=1.26kJ/(kg·℃)

粒子的真实密度:ρm=1500kg/m3ρa=1.029kg/m3

物料温度:tm1=20

环境温度:t0=20

临界含水率:Cc=0.0210kg/kg

(二)物料衡算和热量衡算:

(3-1)

(3-2)

原物料量:G1=G2+W=(1000+467)kg/h=1467kg/h

(3-3)

(3-4)

(3-5)

选定出口气体温度t2=50℃,成品物料温度tm2=40℃

由物料衡算式:Gs(c1-c2)=La(x2-x1)

(3-6)

得:La(x2-0.002)=880×(0.667-0.136)=467.28

(3-7)

由热量衡算式:Lah1+Gs(cs+cwc1)tm1=Lah2+Gs(cs+cwc2)tm2

(3-8)

得t℃时,空气热焓

h=(1.01+1.93x)t+2491x=1.01t+(2491+1.93t)x

(3-9)

则:h1=1.01×160+0.002×(2491+1.93×160)=167kJ/kg

(3-10)

h2=1.01×50+(2491+1.93×50)x2=2587.5x2+50.2

(3-11)

(3-8)中cw为水的比热容:cw=4.187kJ/(kgg℃)

则将其代入(3-8)可得:

La×167+880×(1.26+4.187×0.667)×20=La×(2587.5x2+50.2)+880×(1.26+4.187×0.136)×40

(3-12)

化简得:116.8La+6932=2587.5Lax2

(3-13)

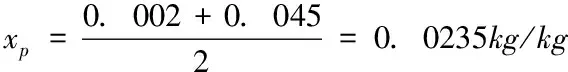

联立(3-7)(3-13)可得La=10770kg/hx2=0.045kg/kg

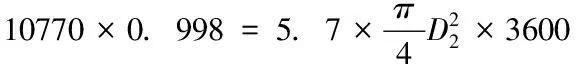

(三)管径的计算

1.按加速段气流干燥管直径计算

取入口气速为30m/s,空气温度t1=160℃,空气温度x1=0.002kg/kg,查表得湿空气的比体积为νa1=1.57m3/kg

则进口流量:Va1=La·va1=10770×1.57m3/h=16908.9m3/h

(3-14)

(3-15)

2.按等速段气流干燥管直径计算

(3-16)

其中:ξ-阻力系数;νa-气体运动粘度;dp-颗粒平均粒径;μt-颗粒沉降速度;ρm-颗粒真实密度;ρa-气体的密度

在出口空气条件(t2=50℃,x2=0.045kg/kg)下查空气物理性质表得Va2=0.998m3/kg,ρa2=1.093kg/m3,νa2=19.6x10-6m2/s.

算出最大粒径500μm粒子沉降速度为

(3-17)

(3-18)

出口气速取(μt(500)+3),则μa2=(2.7+3)m/s=5.7m/s

(3-19)

3.气流干燥管长度的计算

加速段直径D1=0.45m,等速段直径D2=0.8m

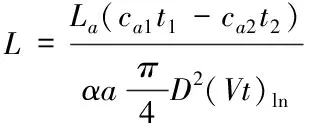

全管热负荷:

Q=La(ca1t1-ca2t2)=10770×(1.026×160-1.017×50)=122034.7kJ/h

(3-20)

Ca1-进口空气比热容[kJ/(kg·℃)]

Ca2-出口空气比热容[kJ/(kg·℃)]

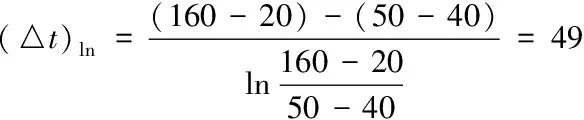

全管对数平均传热温差:

(3-21)

低气速时的管长:

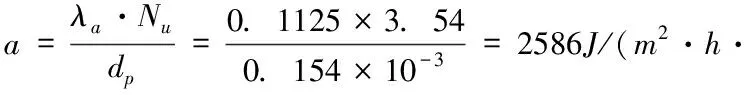

平均温度为105℃

查表得平均密度:ρap=0.934kg/m3

平均热导率:λp=0.1125kJ/(m·h·℃)

平均运动粘度:vp=22.15×10-6m2/s

平均颗粒直径取:dp=0.154mm

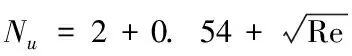

代入式(3-16)得

(3-22)

(3-23)

(3-24)

(3-25)

物料与空气间的给热系数:

(3-26)

于是设计干燥管如图3-1

图3-1 干燥管变速段分布

四、展望

本文为主针对生产能力为1000kg/h,产品粒度为80目的水磨糯米粉进行的分析计算。若针对小批量或更大批量的生产,其方案设计必然不同。此计算过程中的部分取值为理想化取值。望未来优化过程中,通过多次实验,实地取值使计算结果更加精确。