大型双壁钢围堰施工过程有限元分析

2019-01-23焦文容

焦文容

(重庆市建筑科学研究院,重庆 400016)

0 引言

双壁钢围堰因其刚度大、稳定性强以及适应性强等优点,在我国桥梁深水基础建设中应用广泛[1]。相对于单壁钢围堰,双壁钢围堰承受内外侧水位差的能力更强。但是在施工过程中,双壁钢围堰所处的水下环境恶劣,受力情况复杂[2]。因此,本文结合某大桥双壁钢围堰的设计,采用Midas/Civil对双壁钢围堰进行有限元分析,以此来研究双壁钢围堰在施工过程中的受力性能,保证在施工各阶段结构的安全性[3]。

1 围堰设计

1.1 结构形式与尺寸

该桥主桥为斜拉桥,桥塔基础采用先成围堰后成桩的方案施工,围堰采用双壁钢围堰。围堰相关设计如下:

该围堰采用圆形双壁钢围堰,平面尺寸为40×21.144×2m(外径×高度×壁厚)。为方便抽(灌)水以及侧壁灌注混凝土,将围堰壁间的竖向隔舱分为12个封闭隔舱。

壁板沿高度方向的上中下段厚度分别为6mm、8mm和6mm。在刃脚1.25m范围内,壁板加强,厚度为20mm。内外侧壁板周围设置竖向加劲肋,按外侧间距为320mm成对设置,规格均为∠75 mm×75mm×8mm角钢。内外壁上对应设有水平环板,环板间距为1.1m、1m和0.8m,环板厚度为20mm和25mm,并在下段设壁厚为25mm的环板加劲板。同一平面上的内外水平环板间设有水平连杆,形成环形的水平桁架,使内外井壁合成整体,水平连杆在上下段分别有两个尺寸,为∠100mm×100mm×10mm角钢和∠125mm×125mm×12mm角钢。

围堰内无内支撑,围堰分两层加工,一次下放。围堰顶面标高▽237m,最大设防水位▽236.5m,设计封底混凝土厚度为4.6m。围堰结构如图1所示,材料参数见表1和表2。

图1 钢围堰立面图(单位:mm)

表1 材料参数表

表2 主要材料特征表

1.2 施工方案

围堰采用先成围堰后成桩基的方案进行施工。具体施工流程为:在围堰范围内进行基坑开挖,搭设栈桥与作业平台,进行围堰下放支架的搭设,安装围堰下放导向装置,围堰拼装,安装下放系统(并试吊),围堰下放,围堰下放就位后侧壁混凝土灌注,围堰防冲刷工序施工,安装桩基护筒,浇筑封底混凝土,桩基施工,抽水进行承台施工。

2 有限元分析

2.1 荷载分析

在围堰施工计算过程中,需要考虑的荷载有:相关结构的自重、静水压力、动水压力、风荷载、钢护筒握裹力。

(1) 自重

自重按照结构实际重量考虑;在Midas/Civil 2015中直接添加即可自动计算。

(2) 静水压力

静水压力采用三角形分布,按照静水压力公式进行计算,不同水深对应不同的水压力。也可在Midas/Civil添加流体压力荷载,通过输入水的容重以及参考高度,就能自动计算出静水压力。

(3) 动水压力

动水压力,集度荷载按倒三角形施加,根据《公路桥涵设计通用规范》中4.3.9计算:

式中:R1为流水压力标准值;γ为水的容重,取γ=10kV/m3;ν为流速, 取2.8m/s;g为重力加速度9.81m/s2;K为形状系数,按《公路桥涵设计通用规范》[4](JTG D60-2015表4.3.9)选取,因钢围堰为圆形结构物,按表取K=0.8。

计算得出水流速度为3.4 m/s时,顶部压强9.428kPa,河床处压强为0。这里顶部压强应小于9.428 kPa,因为按照倒三角形施加荷载,荷载集中力应在三角形2/3处位置,这里为方便计算,则取荷载作用位置在三角形1/2处,这样计算结果也相对保守。

(4) 风荷载

风荷载仅施加于露出水面的部分,依据《建筑结构载荷规范》[5]计算,计算公式如下:

式中:W0为基本风压,单位(N/m2);Vs为基本风速。 工作状态的最大风速为13.6m/s(6级风),基本风压为0.116kN/m2;非工作状态的最大风速为38.4m/s(13级台风),基本风压为0.922kN/m2。

(5) 握裹力

钢护筒握裹力取150kPa。

2.2 工况分析

在围堰施工过程中,主要考虑如下工况:

工况1:采用支架系统对钢围堰进行整体下放。钢围堰在支架上进行拼装,支架承受钢围堰的全部重量,对支架进行强度刚度的验算,对支架底部施加固定约束;在下放过程中,钢围堰受风荷载以及自重的作用,对围堰进行验算,约束设置为约束顶板竖向位移,侧面施加对称约束;

工况2:钢围堰在下放到位后,进行围堰隔舱内浇筑混凝土、浇筑封底混凝土。此时隔舱内水以及围堰内水没有被抽取,且与隔舱内混凝土共同减轻了外侧壁板的水压,围堰处于一个安全的状态。因此,此阶段可不进行计算;

工况3:在抽水位235.5m时,抽取围堰内水。此时,围堰外侧有强大的水压力作用在围堰的外壁上,但此时围堰内水被抽干,围堰内壁没有水压作用。围堰内外侧的力局部处于一个不平衡的状态,此时围堰受力不利。约束设置为外侧壁板底部施加竖向约束,两侧面分别施加相应对称约束;

工况4:若水位达到围堰顶部237m,此时不能施工,处于渡洪阶段。为使围堰安全受力,将隔舱内灌满水,对围堰进行验算。约束设置与工况3相同。

图2 钢围堰1/4模型

2.3 计算分析

2.3.1模型建立

采用大型通用有限元软件Midas/Civil 2015软件分析,内外壁板采用板单元模拟,竖肋、角钢环撑采用梁单元模拟,壁舱混凝土及封底混凝土均采用混凝土实体单元模拟,钢围堰采用1/4模型进行计算,计算模型如图2所示。

2.3.2受力性能分析各工况荷载组合系数如表3所示。

表3 各工况荷载组合系数

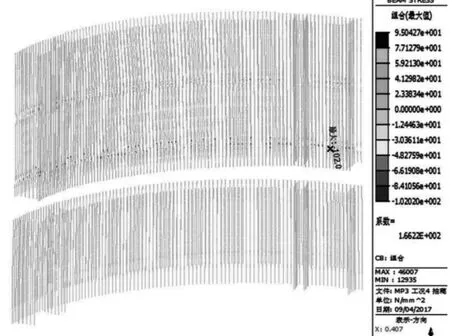

图3、图4、图5、图6为工况3的部分结构的应力图,其中壁板、水平撑、环板和竖肋的最大应力分别为139.00MPa、77.73MPa、99.363MPa和102.02MPa。可以看出,这些结构的最大应力位置都出现在隔舱混凝土顶部附近。由图6可以看出,在隔舱混凝土位置的竖肋已经被删除一部分,因为竖肋横截面比较小,在隔舱混凝土顶面,竖肋在很大的静水压力下受到混凝土的限制,导致竖肋的局部应力超过限值,在删除部分竖肋之后,围堰各结构应力都在容许范围之内。因此,竖肋在此工况下,部分竖肋应力超过限值,在退出工作后,对结构整体强度和刚度影响不大。计算结果如表4所示。

图3 壁板Mises应力云图(MPa)

图4 水平撑应力云图(MPa)

图5 水平环板Mises应力云图(MPa)

图6 竖肋应力云图(MPa)

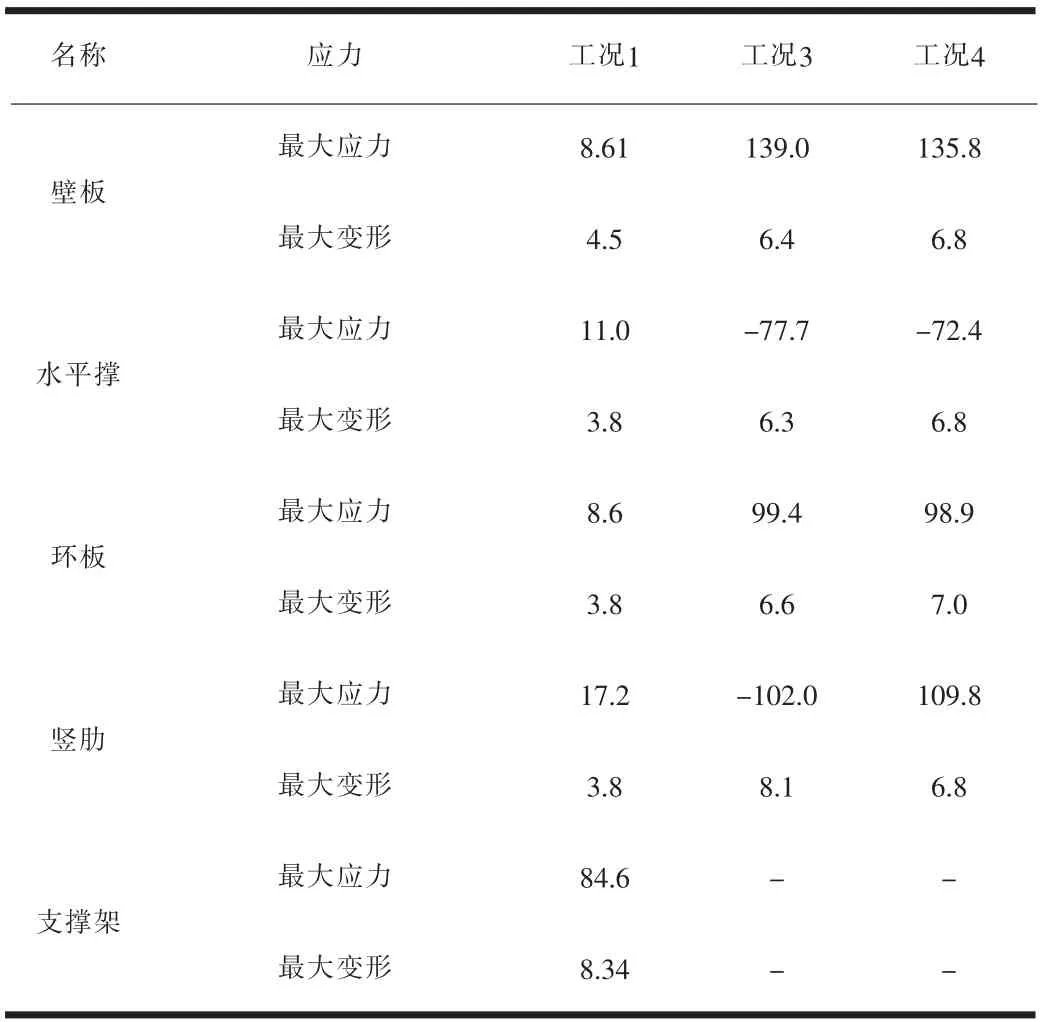

表4 钢围堰各构造应力及变形计算结果(应力/MPa、变形/mm)

由表4可以看出,双壁钢围堰壁板、水平撑及竖肋最大应力分为139.0MPa、77.7MPa和102.0MPa,小于容许应力215MPa;最大变形分别为6.8mm、6.8mm和8.1mm,悬臂端构件允许变形为L/500,围堰看作竖直方向的悬臂构件允许变形为L/500=40000/500=80mm;壁板强度和刚度均满足要求。环板最大应力为99.4MPa,小于容许应力205MPa;最大变形为7.0mm,小于容许变形80mm。因此,双壁钢围堰的强度和刚度均小于容许值,满足要求。

2.3.3抗浮稳定性分析

在钢围堰封底混凝土浇筑完毕后,抽水施工承台,此时浇筑了封底混凝土的围堰整体形成了一个巨型桶状结构,在水中受到向上的浮力F。这时需要通过钢围堰的自重G1、封底G2及隔舱混凝土G3的重量,钢护筒的握裹力F0和隔舱内水G4的重量来抵抗向上的浮力F。具体平衡方程为:

故围堰抗浮满足要求。抗浮系数计算如表5所示。

表5 抗浮系数计算表(kN)

3 结论及建议

(1)运用有限元分析软件Midas/Civil对某大桥双壁钢围堰进行施工过程模拟并分析,从得出的结果可知围堰在施工过程中强度和刚度均满足规范要求。

(2)由表4可以看出,工况3是壁板、环板和水平撑的最不利工况,此时围堰内不灌水,围堰主要受围堰外侧静水压力的作用,壁板、环板和水平撑最大应力出现在这个阶段。并且竖肋在隔舱混凝土顶的位置的应力很大,删除部分竖肋后的分析结果满足要求。可以看作竖肋在应力超过限值后,退出工作,结构受力满足要求。

(3)当围堰中水被抽干到施工承台时,围堰的抗浮稳定性处于最差的状态。但通过计算分析可以发现,此阶段钢围堰的抗浮稳定性仍满足施工要求。

责任编辑:刘艳萍

施工安全

施工电梯围护外架搭设方法

高层建筑施工时,一般都要使用外用电梯,而外用施工电梯的围护外架是保证外用电梯正常使用的重要构造。根据《建筑施工扣件式钢管脚手架安全技术规范》规定:常用密目式安全立网全封闭双排脚手架的允许搭设高度不宜超过50m,高度超过50m的双排脚手架应采用分段搭设等措施。目前,在很多高层建筑施工过程中,使用的外用电梯双排钢管围护外架的搭设高度在主体结构的18层左右时一般都超过了50m,有些外用电梯双排钢管围护架能一直搭设到主体结构的32~34层,其搭设高度甚至超过了100m,造成了安全隐患。

正确搭设施工外用电梯围护架可采用以下三种方法。

(1)在外用电梯不超过50m的搭设高度范围内采用落地式钢管双排架体,超过50 m范围采用悬挑钢管双排架围护架体。

(2)在一二层搭设落地式钢管双排围护架体,3层以上每8层搭设一次悬挑钢管双排架围护架体。

(3)从首层开始搭设悬挑钢管双排围护架体,以后每8层搭设一次悬挑钢管双排架围护架体。

通过采用以上三种外用电梯围护架体的搭设方法,既满足《建筑施工扣件式钢管脚手架安全技术规范》的要求,又可排除外用电梯围护架体不规范搭设而造成的安全隐患。