合成第一废热锅炉失效分析

2019-01-23王洋冯殿义崔天镭赵和建王哲白露

王洋,冯殿义,崔天镭,赵和建,王哲,白露

(1.辽宁工业大学机械工程与自动化学院,辽宁 锦州 121001;2.北方华锦化学工业股份有限公司,辽宁 盘锦 124000)

某化肥公司合成工艺采用的是布郎工艺,第一废热锅炉原设备由西班牙DE LA PENA公司在1992年制造完成,1993年投入运行,从2005年以来该台设备频繁出现泄漏。

决定进口该设备。第三台设备由意大利某公司于2012年7月制造完成并交付使用,使用仅仅1周时间就开始泄漏。由于泄漏十分严重,所以紧急将国产化的那台进行维修改造后,于2013年6月开始使用,在2014年3月14日,管板与管箱筒体的焊缝出现严重泄漏。

该厂领导及技术人员经过开会讨论,从设备的制造周期、费用等方面考虑,决定再次进行国产化。在本次国产化之前,需要对已经损坏的设备进行失效分析,避免同样的问题出现在新设备上。

1 对历史资料的搜集和分析

经过两周的现场调查与资料的搜集,进行总结以后发现,主要出现问题的部位有2处:(1)管板和换热管的角焊缝存在裂纹;(2)管板和管箱的筒体环缝存在裂纹。

在维修记录中记载,在维修之前对出现裂纹的部分进行硬度检测后发现,裂纹的部位硬度都比较高,怀疑在制造过程中热处理不到位导致的残余应力过高引起的延迟裂纹。

现场维修的难点在于现场的局部热处理很难保证温度。由于设备的管箱、筒体和管板均为焊接连接,而且厚度大,是一个整体,金属的导热系数高导致加热速度比散热速度低,所以温度无法满足热处理要求。后经现场技术人员攻关,采取的方式是用保温毡将设备整体包住,同时将热处理温度提高以应对散热快的问题。

2 制定检测方案并进行失效分析

2.1 制定分析方案

针对以上总结的问题,制定失效分析的方案,首先对现场存留的损坏的进口设备进行有代表性的采样,通过宏观检测、微观金相、硬度检测等手段来分析设备的失效原因。

2.2 现场取样

首先绘制的管板布置图。根据资料和管板布置图可见该设备采用的是布朗工艺包中的伍德-波尔西希型废热锅炉,采用同心圆排布,热端在中心,冷端在四周。有效地降低了由于温差大带来的热应力不均的问题。

我们分别选取了取自锅炉泄漏区域,也就是换热束“热侧”的3个管样,分别是:29BH(无泄漏管)、30CH(泄漏管,未被封堵)和29CH(泄漏管,已被封堵)。以及对应“冷侧”的29BC、30CC和29CC,用于对比冷热两侧的微观金相组织,判定是否有脱碳现象。

2.3 宏观检查

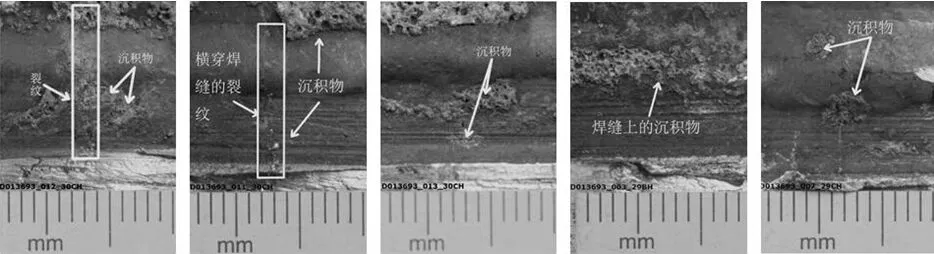

经过对取样的6个管样进行宏观的外观检查后发现,在无泄漏的29BH管样表面,发现材料氧化迹象,管样表面管板和焊缝之间的区域有沉积物质;在泄漏的29CH管样的焊缝表面上,发现沉积物迹象;在泄漏的30CH管样表面,发现横穿焊缝的裂纹,在焊缝和母管之间的区域有沉积物。后续将会对沉积物的组成进行分析。样管细节照片见图1。

图1 样管的细节照片

2.4 金相检验

针对样品在缺陷部位进行着色,确定具体的缺陷位置和走向后分别取样,对换热管与管板的对接焊缝纵截面与横截面进行金相检验和对比分析。由于30CH裂纹比较典型,所以以下由30CH试样进行说明。

2.4.1 垂直焊缝方向取样检测

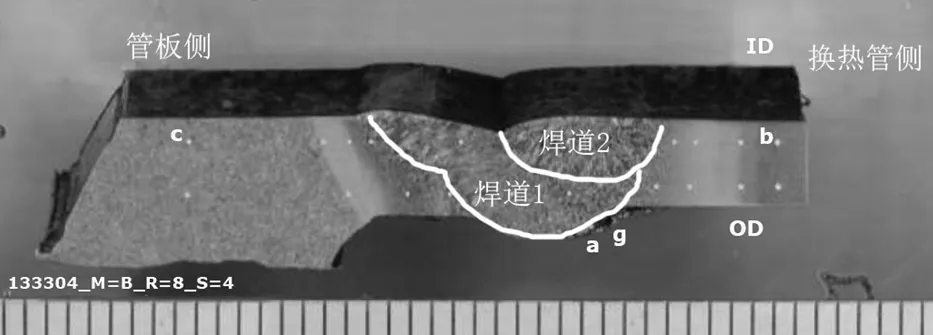

图2 30CH 管焊缝的横截面宏观金相

如图2中30CH管焊缝的横截面图片所示,焊接在内孔操作完成。焊缝是由两条焊道组成,第二条焊道比第一条稍小。通过图片可以发现,焊缝的大部分都在位于管板的一侧,同时在管外壁OD区域只有很小面积的热影响区。在对图中标记的部分进行微观金相检验时发现a区域的微观金相组织有脱碳现象。c区域,未受影响的管板材料区域,微观组织总体上是由铁素体-贝氏体构成,没有发现脱碳现象。

2.4.2 平行焊缝的方向取样检测

30CH管样进行着色检查以后,在裂纹部位平行焊缝方向在换热管母材和焊缝分别取样进行微观金相检测,典型金相如图3。

图3 焊缝及母材位置金相

通过观察30CH管的主裂纹横截面金相试样,发现开裂是晶间裂纹、并且明显沿着厚度方向延伸。在主裂纹周边,有多条较细的向管子内壁延伸的晶间裂纹。大部分的细小裂纹都没有和主裂纹相连,另外细纹之间也是相互独立的,而且根据观察可以推断即使在该金相试样没有覆盖的其他区域也有这种特点。焊缝金属的微观组织总体比较统一,可以看出是经历了由奥氏体向贝氏体和马氏体转变的低温相变,这是典型的低合金钢在较快冷却后会出现的金相特点。该焊缝较短,所以符合冷却速度快的情况。经测,缝金属的原奥氏体晶粒直径大约是50~100um。根据晶粒大小以及组织状态判断,焊缝和热影响区的金属回火处理不到位。

2.5 对换热管以及管板试样进行成分分析(表1)

从表1可以看出管子母材的化学成分符合SA-213中对应的T22号钢材要求和指标范围。管板母材指标在指标范围内(SA-336 Gr F22 Cl3),但是除C成分外,其含量比标准中的0.15%上限高了0.01%。

焊接接头的母材为Grade 22钢材,焊缝金属包含了大量的填充金属。焊缝由两条焊道组成,第一条焊道为自熔焊(未填充金属),第二条焊道使用了与母材匹配的填充金属,从表1的结果来看,与使用的焊剂成分相吻合。

表1 换热管、管板母材及焊缝金属成分分析结果

经过金属成分分析结果来看,在设备制造的过程中使用的材料全部符合设计要求。

2.6 使用维氏硬度试验法来测定试样管壁厚度面上的硬度分布

图4 硬度检测位置

30CH管壁横制面试样上、沿着厚度方向上的硬度实验,分别在裂纹边上、距离裂纹5mm以及距离裂纹9mm处测试,测试点如图4所示。在裂纹边上测得的硬度数据介于380HV和475HV之间,硬度明显要高于参考硬度。

3 分析结果

根据设备的运行环境信息和焊缝材料的分析结果,该设备在正常的生产状态下,承受10MPa左右的氢分压和380℃的高温,所以推测焊缝失效的机理最有可能是高温氢腐蚀。经过检测发现脱碳现象只发生在换热管束的“热侧”,这说明在该区域的管道经历了过高的氢气分压或/和温度。大部分的开裂是晶间裂纹,并位于管内壁较硬的未回火完全的焊缝区域处。经过硬度检测发现焊缝上有较硬的未回火区域,这表明焊后热处理并没有达到充足的回火效果,可以推测残余应力应该也高于预期。

根据API RP 941标准(API,2008a)中的Nelson(纳尔逊)曲线,虽然在10MPa的氢分压下,2.25CrMo钢材可以耐高温氢腐蚀(HTHA)到高达500℃,但是这种耐腐蚀性仅适用于经过回火处理的母材,并不适用于焊缝或者热影响区的金属。残余应力、高硬度以及更多溶解的游离碳(相对于合金碳化物沉流)会使材料更容易遭受高温氢腐蚀。即使设备的行环境指标仍然在Nelson(纳尔逊)曲线允许的安全范围内,这些因素都可以导致高温氢腐蚀,所以根据材料的化学成分,高硬度的未回火的焊缝金属、以及相对较高的残余应力使材料的对高温氢腐蚀破坏的敏感性要高于根据APIRP941标准中Nelson(纳尔逊)曲线所预测的敏感性。