智能物流车控制系统设计

2019-01-22陈越超程志伟

陈越超 程志伟

摘 要:为解决物流在上下货过程中消耗的大量劳动力和时间。本文结合传感器技术和单片机技术,设计了智能物流小车,小车由主控模块、电源模块、机械手控制模块、直流电机驱动模块、寻迹模块、条形码识别模块、蓝牙模块、语音播报模块等组成,使小车能按照预定轨迹行驶,能正确识别路径和避障,能够智能识别和搬运货物。工作人员可以通过手机实现任务下发和工作状态监控。

关键词:自动化 条形码识别 物流车 语音播报

中图分类号:U495 文献标识码:A 文章编号:1674-098X(2019)09(a)-0160-02

目前,随着“一带一路”、“互联网+”、“中国制造2025”等重大战略的实施,整个工业的物料搬运工作都在向自动化、智能化发展,在生产制造过程中,智能物流车起到物料流动的作用,通过上货、搬运和卸货将工业生产的各环节串联在一起。因为智能物流车本身具有较高的自动化、智能化、安全性和灵活性,成就了工业生产的自动化和智能化。物流车的引入可以减低工人劳动强度,提高生产效率,降低企业的生产成本。

1 智能物流小车控制系统设计方案

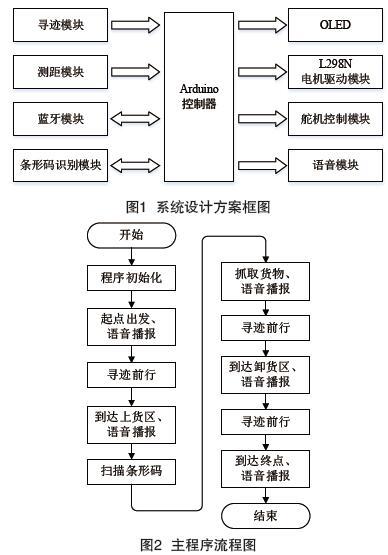

本设计以三轮小车为载体,前轮为一个万向轮,后轮为两个驱动轮,安装12V直流减速电机,控制系统以Arduino Mega2560为主控板,系统利用手机下发搬运货物编号,控制器通过蓝牙串口模块接收命令,小车通过两个寻迹模块自动沿黑色轨迹线选择正确的行进路径,并通过第三个寻迹模块判断小车位置,到达上货区后,通过条形码识别模块扫描货物上条形码,选择正确货物,利用机械手进行抓取。之后通过减速带等障碍,到达卸货区。全程通过语音模块进行语音播报位置信息及工作状态,OLED同步显示物品信息和语音播报的内容。智能物流小车控制系统设计方案框图,如图1所示。

2 智能物流小车控制系统硬件设计

2.1 主控模块设计

本设计主控模块选择Arduino主控板,由于蓝牙串口、条形码识别模块、舵机控制器和语音模块都需要串口通信,所以选择Arduino Mega2560,它具有4路UART,16路模拟输入端口,54路数字输入/输出端口(其中,15路可作为PWM输出端口),另外,还具有256K Flash,8K SRAM和4K EEPROM,可以满足本设计的全部需求。

2.2 电源模块设计

系统选择11.1V锂电池供电,根据设计的需要通过LM2596模块和AMS1117-5模块将电压分别降到7V和5V,其中,11.1V电压为直流电机供电,7V电压为Arduino板和舵机控制模块供电,5V为其他各模块供电。

2.3 机械手控制模块设计

机械手采用五自由度串联机械手,五个自由度采用舵机控制,舵机选用Power HD 1501MG 舵机,它的最大扭力17kg/cm,反应速度0.14s。舵机驱动采用SmartRobot 16路舵机控制器,该控制器具有一个8位AVR单片机ATmega168,舵机控制程序已经嵌入到控制器中,主控模块只需通过串口向控制器发送控制指令即可完成机械手的控制。机械手的5个自由度分别由控制器的0-4号引脚控制,每个舵机的占空比为500~2500。0号舵机控制机械手开合,舵机占空比增加——机械手张开,舵机占空比减少——机械手闭合;1号舵机控制机械手旋转,舵机占空比增加——机械手逆时针旋转,舵机占空比减少——机械手顺时针旋转;2号舵机控制机械手抬头,舵机占空比增加——机械手低头,舵机占空比减少——机械手抬头;3号舵机控制机械手前后,舵机占空比增加——机械手向后,舵机占空比减少——机械手向前;4号舵机控制机械手水平旋转,舵机占空比增加——机械手逆时针旋转,舵机占空比减少——机械手顺时针旋转。

2.4 直流电机驱动模块设计

小车采用双直流电机驱动方式,两个电机安装在小车后部,通过控制两个电机的转速控制小车前进速度和转弯方向等,电机选用12V直流减速电机,电机驱动采用L298N电机驱动模块,L298N是一种双H桥高电压、大电流电机驱动芯片,最高工作电压可达46V,最大持续工作电流为2A。OUT1和OUT2控制左电机,OUT3和OUT4控制右电机,使能端ENA和ENB接到5V,两个电机始终处于使能状态,Arduino Mega2560 的42-45数字端口分别接到IN1-IN4引脚,IN1和IN2控制左电机,IN3和IN4控制右电机,主控模块通过输出PWM信号控制电机转速。

2.5 寻迹模块设计

小车路径是沿着地面的黑色轨迹线运行,到达指定位置会有黑色的引导线进行指示,小车的寻迹和位置识别功能通过三个红外对管实现,两个红外对管实现寻迹功能,一个红外对管实现位置识别功能。红外对管的发射二极管发射出红外线,经地面反射后被接收管接收。当发射管红外线照射到白色地面时,红外光大部分被反射,接收管的集电极与发射极之间的电阻较大,输出电压较高,经比较后输出为高电平。当发射管红外线照射到黑色轨迹线或引导线时,红外光大部分被吸收,反射光减弱,接收管的集电极与发射极之间的电阻减小,输出电压较小,经比较后输出为低电平。

2.6 条形码识别模块设计

条形码识别模块是物流车可以正确根据用户发送的指令,自动识别目标货物的关键所在,为了加快物流车运行的速度,要求该模块必须具备快速且准确的识别目标条形码信息。因此本文设计选用了MJ-2060嵌入式扫描模组,且该模块的体积小巧、识别距离远,在完全不会对物流車造型造成太大的影响外还可以加快识别的速度,提高物流车的整体效率,因此该模块符合本文系统设计的要求。

2.7 蓝牙模块设计

本设计蓝牙模块选用HC-05主从一体蓝牙模块,用来接收手机发出的需要抓取货物编号,并向手机发送小车工作状态信息。

2.8 语音播报模块设计

物流车全程是自动判定运行的,这个时候我们就需要一个模块来报告小车的运行状态,包括物流车工作位置及工作状态等。本文设计选用了SYN6288中文语音合成模块,它可以根据编程中的文字来进行语音合成且内部集成大量提示音,这方便了物流车的个性化,制作不一样的提示音;其次它具有休眠模式,功耗低,极大地减少了对物流车本身电池的消耗。

3 智能物流小车控制系统软件设计

3.1 主程序设计

主程序流程图如图2所示。

3.2 寻迹程序设计

寻迹程序是系统设计最基本部分。我们把两个寻迹模块放置在小车前万向轮两侧,通过寻迹模块把信号传给单片机并做出相应的转向调整,实测表明,虽然小车在寻迹过程中有一定的左右摇摆,但只要控制好行驶速度就可保证车身基本上接近于沿轨迹线行驶。

4 结语

本文简述了智能物流车的总体设计方案,主要研究了物流车控制系统的软硬件设计,包括主控模块、机械手控制模块、直流电机驱动模块、条形码扫描模块、语音播报模块和蓝牙模块等。实验结果证明,智能物流车结构合理,控制系统稳定,可以有效完成货物识别和搬运工作,减低工人劳动强度,提高生产效率,降低企业的生产成本。

参考文献

[1] 史烨桦,汪地,万兵,等.基于Arduino多传感器的智能小车避障系统设计[J].计量与测试技术,2018,45(9):16-19.

[2] 王昆,刘晓山.基于条形码识别的物流包裹自动分拣系统设计[J].洛阳理工学院学报:自然科学版,2016,26(2):66-70,80.

[3] 陈超,杨柳.基于数字图像处理的条形码识别预处理算法研究[J].河南工程学院学报:自然科学版,2015,27(3):69-73.