吴起油田弱凝胶微粒复合调驱技术研究与应用

2019-01-21.

.

(延长油田股份有限公司吴起采油厂,陕西延安 717600)

吴起油田不同程度地存在人造和天然微裂缝,微裂缝在注水开发初、中期是油藏高产稳产的主要因素。在注水开发过程中逐步形成微裂缝型大孔道,地层渗透率变大,注入水沿裂缝、大孔道指进严重,层内矛盾日益突出,造成油井高含水甚至水淹,尤其对于非均质性严重的储层,严重影响了油井产量和注水效果,水驱低效问题日益严重。普通的调剖、调驱工艺措施在控制油藏含水上升方面有作用,但由于深度有限,随着时间推移及措施次数增多,效果逐渐变差。与普通的调剖、调驱技术相比,弱凝胶调驱技术可以达到在油藏的深部调整与改善地层非均质性,扩大水驱波及率的效果,加之该弱凝胶调驱剂配方还能作为驱油剂驱相改善水驱油不利的流度比,提高注水扫油效率,其性能更加优良,可以为油田的增储上产带来较好的经济效益[1-3]。

1 吴起油田调驱技术现状

吴起油田油藏非均质性严重,相对物性较差,渗透率为0.8~1.4 mD;随着注水开发,层内和层间矛盾日益突出,造成油井高含水甚至水淹,严重影响了油井产量和注水效果,水驱低效及无效问题日益严重。尤其是旧井转注注水井,由于转注前均实施了压裂,人工裂缝的存在造成注水后含水上升现象严重,治理难度较大[4-6]。2013年全厂治理高含水井组44个,均采用常规调剖、调驱措施,其中转注井29口,7口措施无效;投注井15口,其中1口措施无效。44个治理井组中有效期达到6个月以上的只有17个,仅仅占治理总井数的38.6%。且随着轮次的增多,效果逐渐变差。 现在急需一种有效的治理措施,既能有效治理高含水井,可以在油藏深部调整和改善地层非均质性,又能提高注入水的扫油效率。

2 弱凝胶微粒复合调驱剂的合成

调驱剂主要以丙烯酸(AA)、丙烯酰胺(AM)等有机高分子化合物及无机物添料作为原料,用氧化还原法将控制剂、增强剂等按照一定比例混合,在交联剂存在、一定温度及氮气保护下使聚合与交联反应同时进行,合成网状结构的高黏聚合物,经过切割、干燥、粉碎及筛分后得到调驱剂产品[7-8]。它的驱动性强、可变性好、封堵强度高、施工用量少,其黏弹性比地下交联聚合物调驱剂和地面预交联颗粒调驱剂好,解决了普通调驱剂进地层后因复杂因素造成的不成胶问题,同时解决了普通调驱剂不易进入地层深部等弊端[9-10]。

适用条件:①油层深部非均质性严重;②普通调剖效果逐渐变差,调剖已无法继续扩大注入水的波及率,经济效益变差;③注入水沿裂缝、大孔道指进严重油层;④注水井井况良好、层间干扰小。

3 现场实施情况

根据吴起油田的地层特征,结合弱凝胶深部调驱技术的原理,本次研究选择了铁边城、寨子河等油区作为试验区,在问题注水井中选择了10个井组进行弱凝胶深部调驱试验,试验实施的注水井都是旧井转注井,传统工艺治理难度大。

3.1 实施步骤

(1)调驱前测对应生产油井产液量、产油量、含水量数据。

(2)调驱前洗井至进出口水质一致。

(3)连接地面管线,试压25 MPa不刺不漏为合格。

(4)按用量及段塞设计要求,采用2个配液池交替配制调驱剂,具体浓度及粒径可根据现场实际情况进行适当调整,要求连续注入,中途不得停泵。

(5)注入调驱剂时,注入过程中应密切监测施工压力、排量及油井产出液的变化。

(6)注完调驱剂后,要求用泵连续正反顶替清水25 m3,以过量顶替调驱剂,并彻底清除配液池内剩余的调驱剂。

(7)调驱完成后,恢复正常注水。

(8)正常注水3天后,录取注水压力、注水量,6天内测吸水指示曲线、压降曲线各一条。

3.2 调驱设计配方

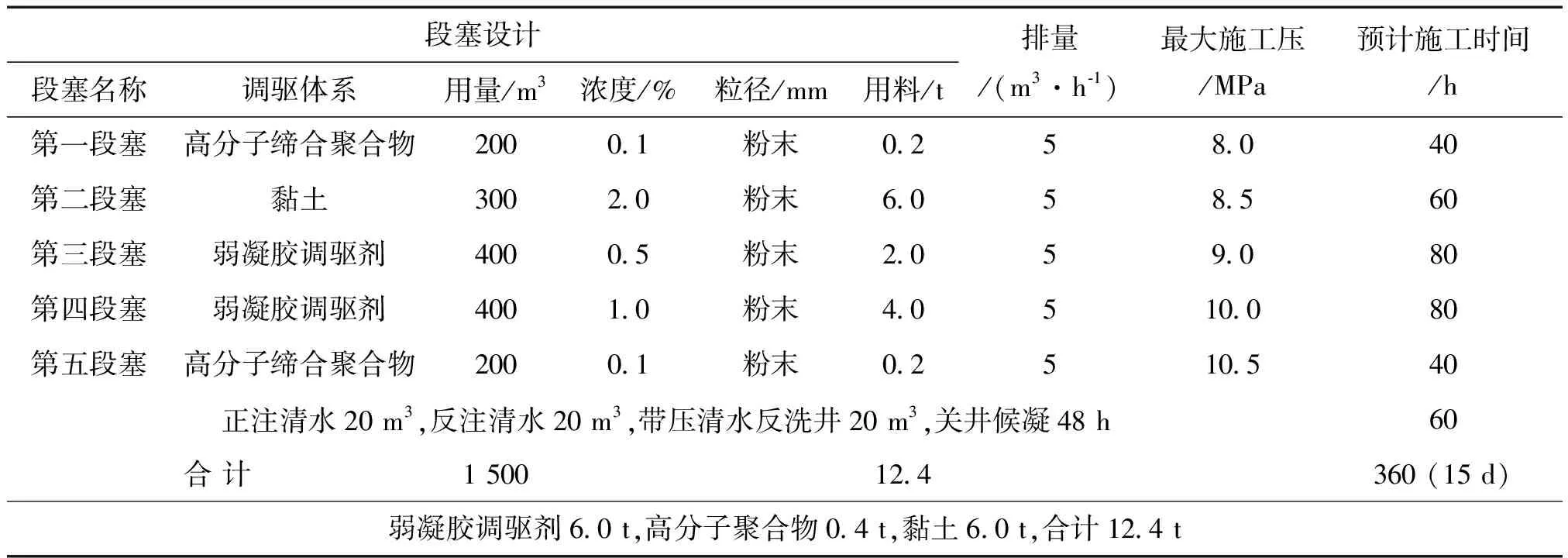

为缓解平面矛盾,决定对该井实施裂缝堵水措施,改变水驱方向,扩大水驱体积,提高水驱效率,从而达到井组均衡水驱的目的。方案设计5个段塞(表1):

(1)第一段塞是驱油剂1段塞,目的是对深部地层进行预处理,使后续堵剂能够在低压下注入。

(2)第二段塞是有机堵剂段塞,目的是与先期注入的聚合物絮凝反应,对地层初步封堵。

(3)第三段塞是主体堵剂段塞,目的是对地层高渗透带进行桥堵,使后续堵剂能在高渗透部位驻留。

(4)第四段塞是主体堵剂段塞,对深部地层进一步封堵。

(5)第五段塞是驱油剂1段塞,目的是将先期注入的堵剂向更远地带推进,并对孔隙空间的剩余油进行驱替。

由于本次调驱主要是充分发挥层内的潜力,对层内进行深部调驱,因此其剂量设计以调驱半径参数为主要计算依据,应用如下公式进行计算:

Q=βπR2HΦ

(1)

式中Q——调驱剂用量,m3;

R——调驱半径,40 m(由于层内的非均质性差异,高渗部位的调驱半径实际远大于该值);

H——吸水厚度,7.5 m;

Ф——处理层孔隙度,8.5%;

β——用量系数,取0.6。

由上式算出调驱剂用量,实际准备量稍大。

表1 注水井调驱施工参数设计Table 1 Design of construction parameters of water injection well adjustment drive

3.3 实施效果评价

3.3.1 措施前后井组产能分析

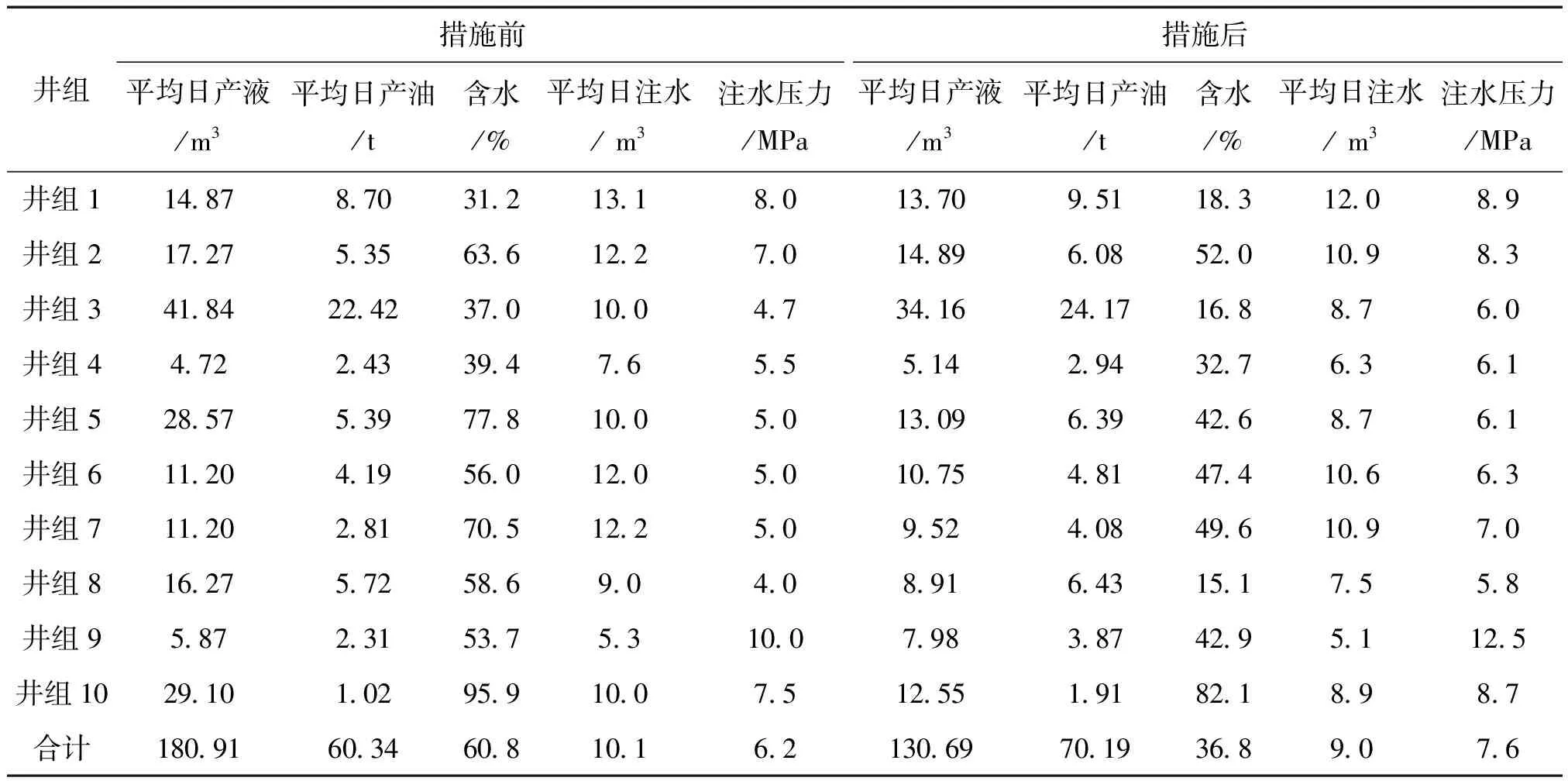

试验的10口井通过实施弱凝胶深部调驱后,井组日增产在10%以上,对应油井措施有效率达90%以上,达到了预期效果,扩大了驱油波及体积,有效地堵塞了水窜孔道;对应生产井措施前总液量180.91 m3、日产净油60.34 t,施工后总液量下降为130.69 m3、日产净油70.12 t,平均日产能增加9.78 t;综合含水由施工前的60.8%下降到36.8%,6个月有效期内累计增油1 782 t,降水增油效果明显(表2)。

表2 试验井组调驱前后产量对比Table 2 Comparison of yield before and after test well group adjustment drive

3.3.2 措施前后注水指示曲线分析

分析注水指示曲线(图1),施工前平均吸水强度指数为3.12 m3/(d·MPa),平均启动压力为6.2 MPa;地层存在高吸水层,施工后平均吸水强度指数为1.95 m3/(d·MPa),减小1.20 m3/(d·MPa);启动压力为7.3 MPa,升高1.1 MPa,说明原高渗透层得到有效封堵,低渗透层得到动用。

3.3.3 实施前后注水压力分析

由图2可以看出,调驱前该井近井地带经过长期冲刷,存在高渗透大孔道压力扩散速度很快,在停井8 h后的压力观测中,压力由8 MPa下降至0.6 MPa,整个过程压力共下降7.4 MPa,压力下降速度较快;措施后在同样观测时间内,压力由8 MPa下降至2.1 MPa,仅下降5.9 MPa,判断分析认为,井底高渗透带已经得到有效封堵。

图1 措施前后注水指示曲线Fig.1 Water injection indicator curves before and after measure

图2 措施前后压降曲线Fig.2 Pressure drop curves before and after measures

4 结论

(1)产品中加入了控制剂,使得颗粒的膨胀速度变慢,从而更容易进入地层的深部。

(2)凝胶颗粒的热稳定性好,产品通过加入增强剂和稳定剂,使得颗粒膨胀的保持率达到96%左右。

(3)通过调整单体配比、合成反应条件及加工工艺所制备的调驱剂,克服了普通调驱剂遇到底下复杂条件不易成胶的问题,解决了传统工艺制备的调驱剂颗粒密度大、难以到达地层深部等缺点。

(4)通过现场实施,找到了适合吴起油田高含水井治理的调驱配方及工艺技术。