基于SG3525A的小功率逆变器的设计与实现

2019-01-21张德树吴乃海

张德树,吴乃海

(1.滁州职业技术学院信息工程系,安徽 滁州 239000;2.滁州市第六中学,安徽 滁州 239000)

随着PWM技术在变频、逆变等领域的运用越来越广泛,以及IGBT、PowerMOSFET等功率开关器件的快速发展,使得PWM控制的高压大功率电源向着小型化、高频化、智能化、高效率方向发展[1]。

1 电路设计方案

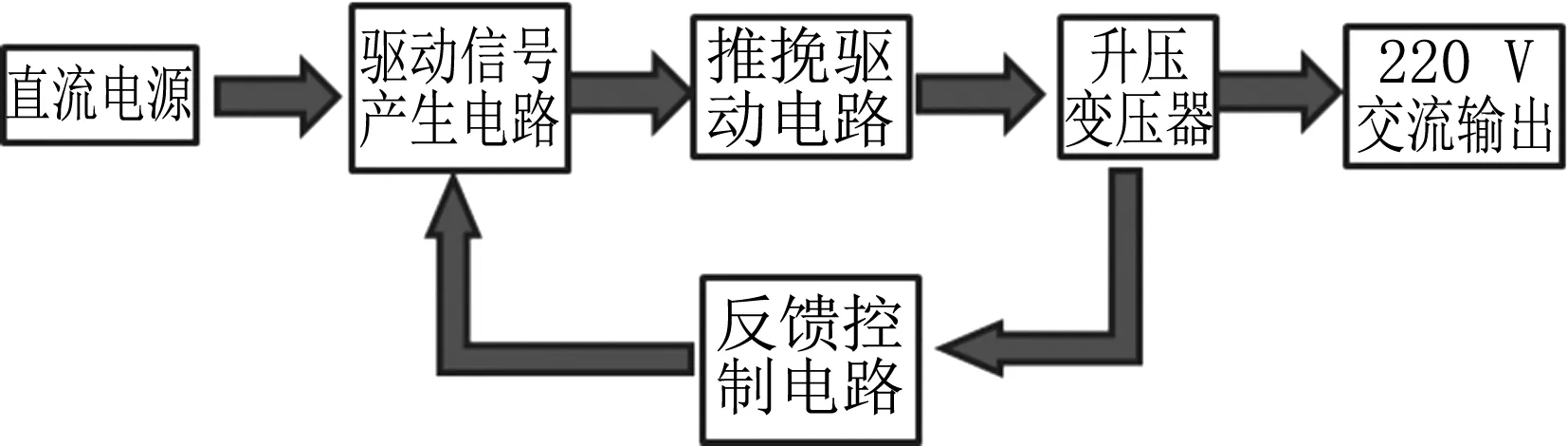

逆变电路由12 V直流输入、驱动信号产生、推挽驱动电路、升压电路及反馈控制电路等组成。电路最终实现12 V直流变换为220 V交流。设计电路框图如图1所示。

图1 电路设计框图

驱动信号产生电路的作用是利用直流电振荡产生两个近似互补的驱动PWM信号,推挽驱动电路、升压变压器和反馈控制电路主要是无源逆变电路部分,作用是利用PWM信号将直流电逆变、升压为约220 V的交流电。

2 电路设计原理

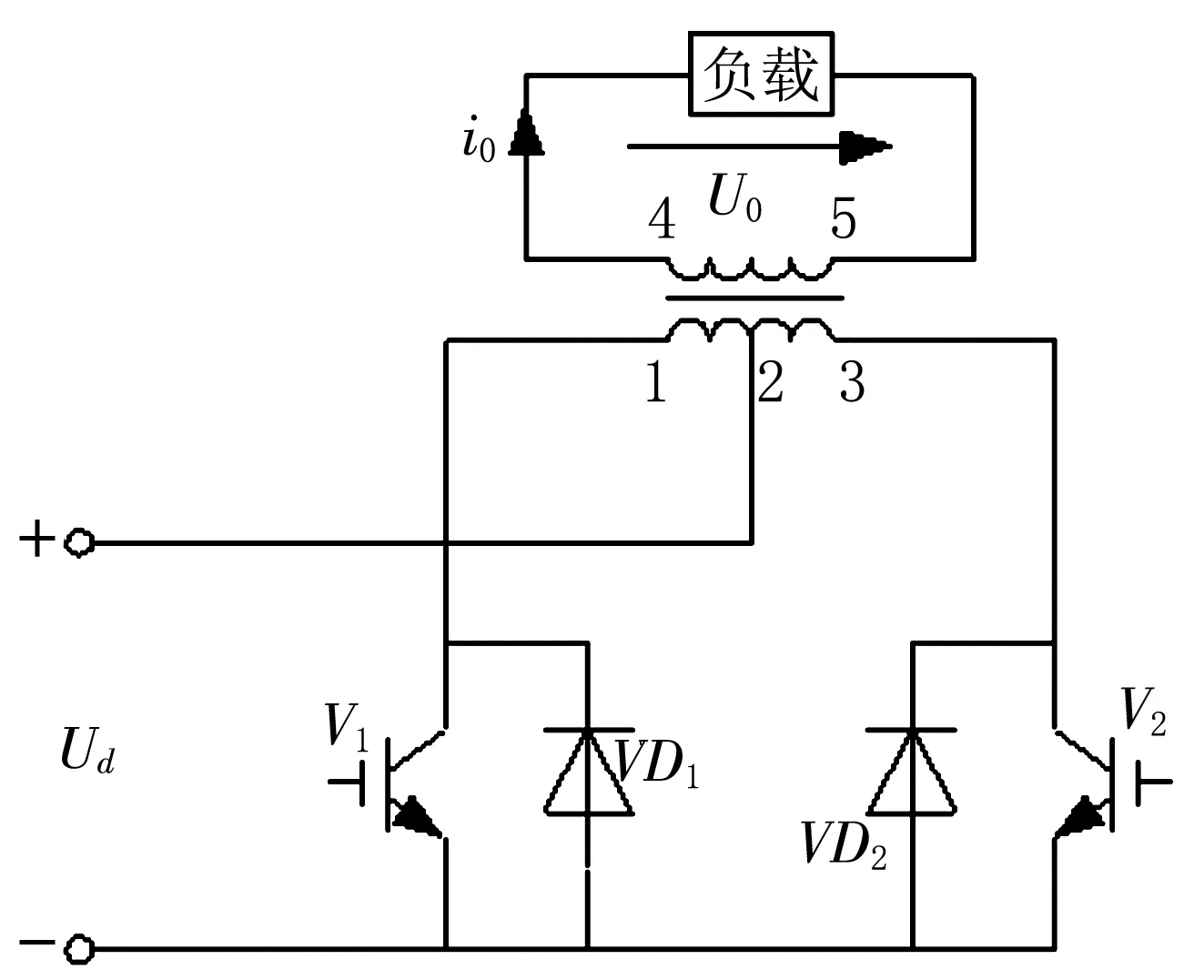

无源逆变电路:变流电路的交流侧不与电网联接,而直接接到负载。单相逆变电路按电路结构分为半桥式逆变电路、全桥式逆变电路和推挽式逆变电路。设计中使用了带中心抽头变压器的逆变电路,如图2所示。

图2 带中心抽头变压器的逆变电路图

电路中V1、V2是开关管IGBT,二极管VD1和VD2的作用也是提供无功能量的反馈通道。

电路工作原理:(设5端与3是同名端)

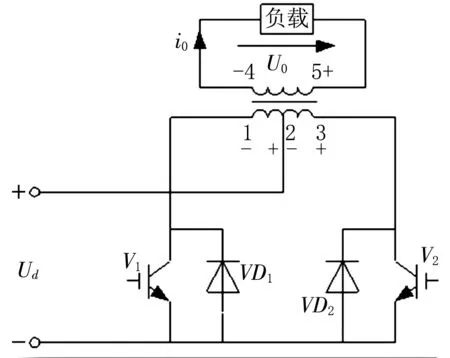

当V1为通态,V2为断态时,变压器原边电压2正1负(3正2负),变压器原边的电流向左,逐渐上升。副边电压5正4负。负载电压左负右正,大小为Ud,如图3所示。

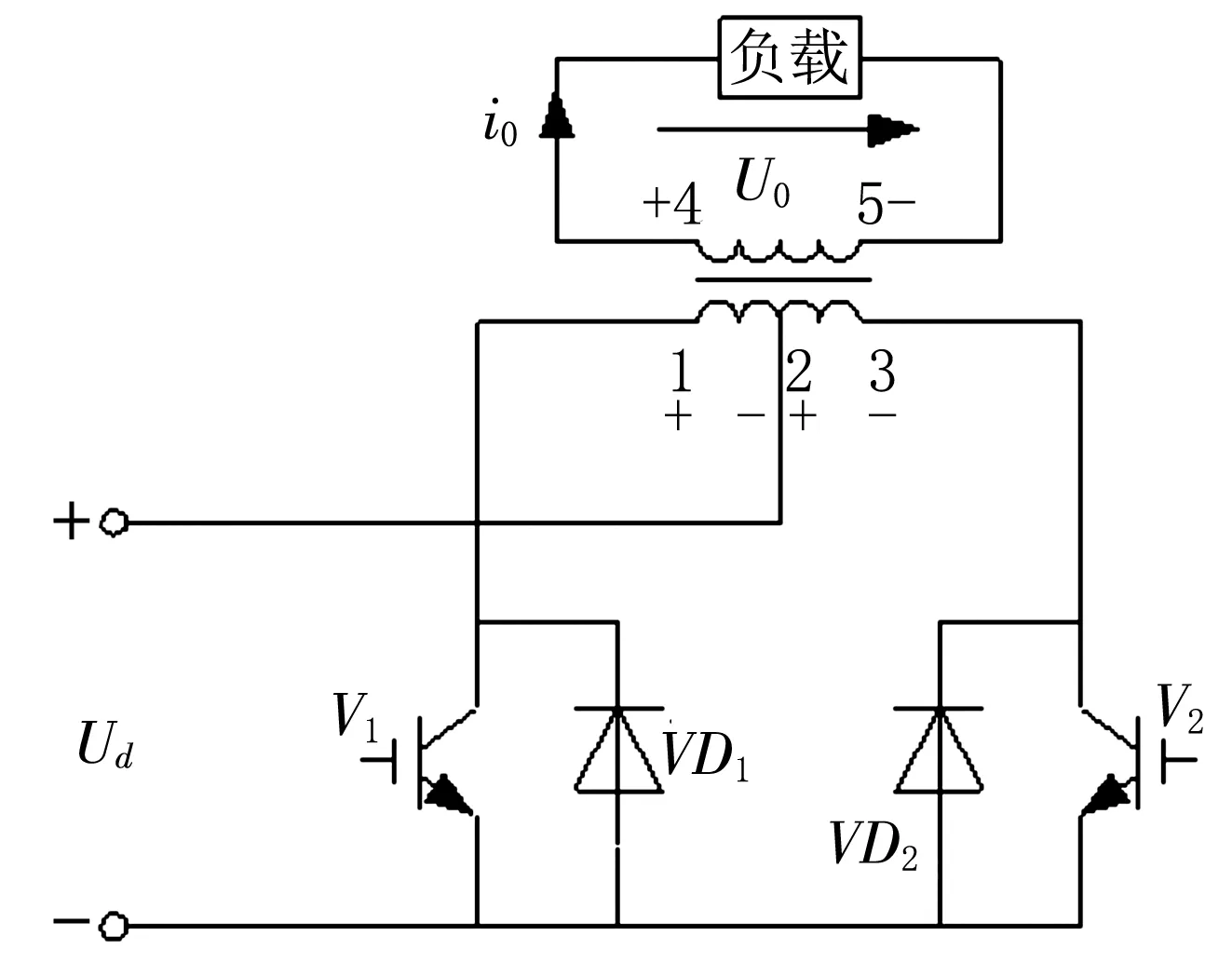

给V1关断信号,给V2开通信号。但感性负载中电流Io不能立即改变方向,变压器原边感应出3负2正(1正2负)的电压,此时VD2续流,电流变小。变压器副边电压5负4正,负载电压左正右负,大小为Ud,如图4所示。

当负载电流减小为0,VD2截止,V2导通,负载电流改变方向后向右,变压器原边2正3负(1正2负),电流向右逐渐变大。负载电压左正右负,大小为Ud。

给V2关断信号,给V1开通信号,V2关断。但感性负载中电流Io不能立即改变方向,变压器原边感应出2负3正(1正2负)的电压,此时VD1续流,电流变小。

图3 V1导通时的状态图

图4 V2导通时的状态图

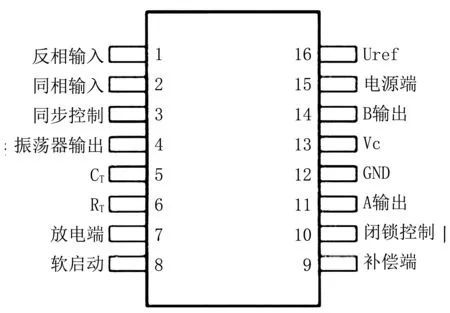

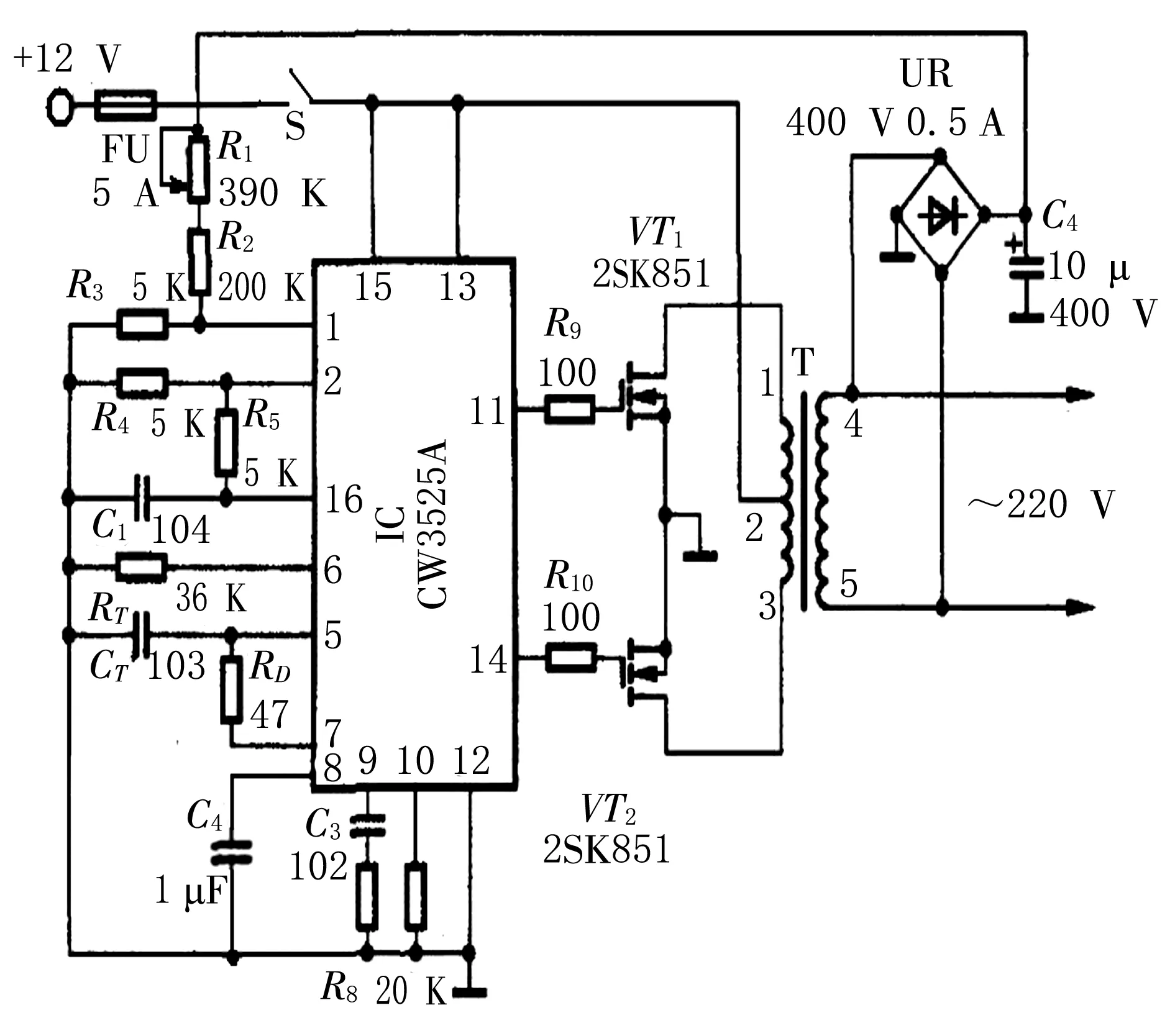

3 脉宽调制型控制器SG3525A

SG3525的主要特点是:输出级采用推挽输出,双通道输出,占空比0~50%可调。该电路由基准电压源、振荡器、误差放大器、PWM比较器与锁存器、分相器、欠压锁定输出驱动器、软启动及关断电路等组成,SG3525A 引脚图如图5。

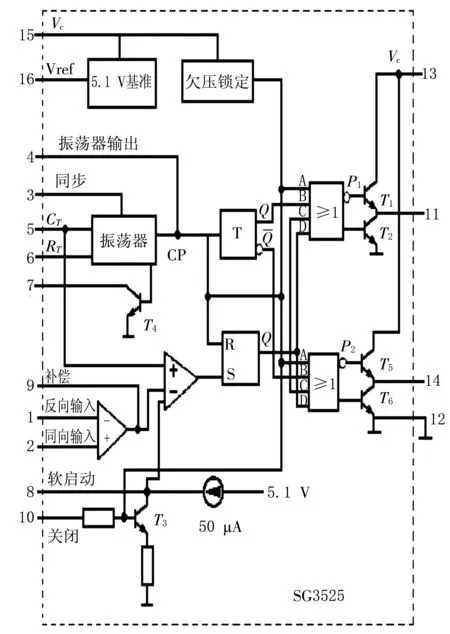

SG3525A的内部结构如图6所示。16脚为SG3525A的基准电压源输出,精度可以达到(5.1±1)%V,采用了温度补偿,而且设有过流保护电路,5脚、6脚、7脚内部有一个双门限比较器,加上外接的电阻电容电路共同构成是个SG3525A的振荡器。振荡器还设有外同步输入端。1脚及2脚分别为芯片内误差放大器的反相输入端、同相输入端。根据系统的动态、静态特性要求,在误差放大器的输出9脚和1脚之间一般要添加适当的反馈补偿网络。[2]

图5 SG3525引脚图

图6 SG3525内部电路框图

4 电路设计

4.1 PWM驱动信号产生电路设计

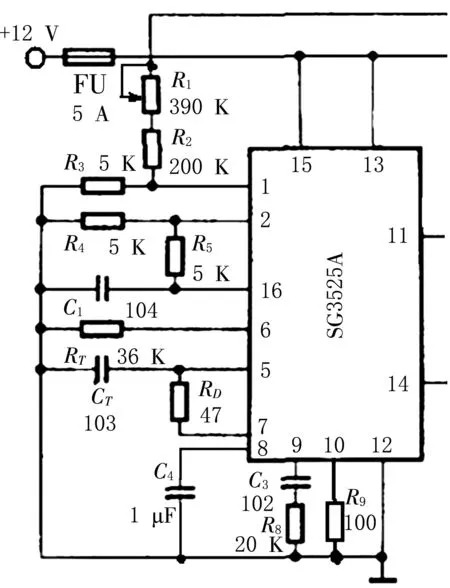

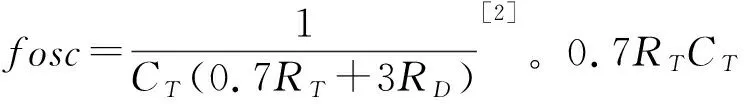

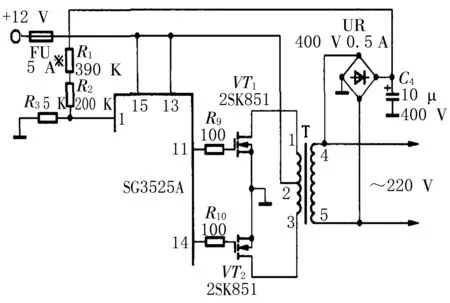

基于SG3525A的PWM驱动信号产生电路设计如图7,图中R1、R2和R3是电路的反馈电阻,IC的6脚外围的电阻RT和5脚外围电容CT是SG3525A内部振荡电路的定时元件,RD为振荡器的放电电阻,C4是软启动电容。

图7 PWM信号产生电路图

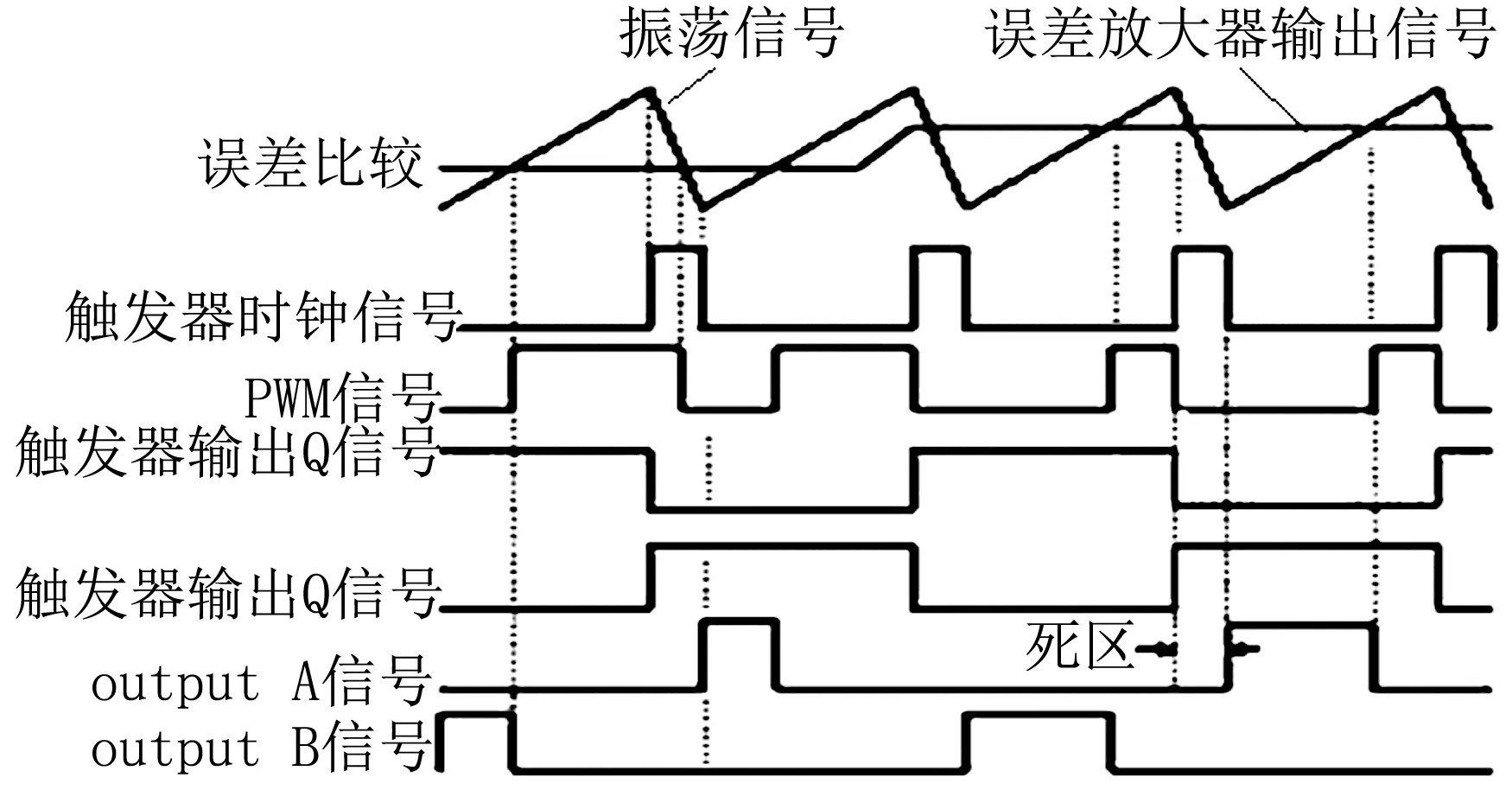

PWM信号的产生及分相电路:在图7中,由SG3525A内置的5.1 V精密基准电源(16脚)通过电阻R4和R5分压后,作为误差放大器的同相输入电压,即比较器的基准电压,误差放大器的反相输入端信号是逆变电路输出的反馈信号。误差放大器输出的误差电压UE送入PWM比较器的反相端,而内部振荡器的输出信号则加到PWM比较器的同相输入端,PWM比较器的输出信号即为PWM信号,该信号经锁存器锁存。

分相电路由二进制计数器(RS触发器)和两个或非门构成,振荡器定时电容上锯齿波下降沿信号变换后产生时钟信号,并用时钟信号的前沿触发二进制计数器(见图6),输出为频率减半的互补方波,这些方波和PWM信号输入到或非门逻辑电路。其结果是,所有的输入为负时,输出为正。这样A、B的输出每半周期交替为正,其宽度和PWM信号的负脉冲相等。脉冲很窄的时钟信号输入到逻辑或非门电路,可使触发器Q端输出信号和PWM信号同时有一段低电平,即死区时间,由于死区时间即振荡器的放电时间表达式是TC=3RDCT,当振荡器定时电容CT不变时,只要改变RD阻值,即可以控制死区时间。

PWM比较器正向输入端的输入则来自电容器CT上的锯齿波,两者作比较后输出方波脉冲来控制SG3525A内部输出功放管的占空比,图7中将SG3525A的8脚经电容接地(实现软启动),9脚通过电容和电阻接地,由此调整输出直流电压的稳定。由于误差放大器同相输入信号是一个固定的电压,PWM脉冲宽度就由误差放大器的反相输入端(1脚)决定。当调节电位器R1时,就可以实现PWM脉冲宽度的调节。

PWM信号产生过程中各点信号波形图如图8所示。

图8 PWM信号产生电路各点波形图

脉冲的关断:当SG3525A10脚加上高电平时,实现对输出脉冲的封锁,本设计使用该项功能实现输出过流过压、输入欠压的保护。电路将10脚接地,不实现以上保护功能。

4.2 推挽驱动电路及升压电路设计

驱动电路的作用就是将控制电路输出的脉冲放大到足以驱动功率晶体管,所以驱动电路主要起开关功率放大作用,同时将直流电源转变为在变压一次侧的交流电。推挽式功率变换电路结构如图9。

由驱动产生的两路相位相反的PWM驱动脉冲分别加到逆变开关管VT1、VT2的基极,控制它们交替通断,输入直流电压被变换成高频的方波交流电压经变压器输出[3]。当VT1导通,VT2截止时,输入的直流12 V电压加在变压器T原边绕组2-1间,极性为2正1负,由于2端是1-3端间的中心抽头,同时在1-3间的电压大小为24 V,极性是3正1负;当驱动脉冲结束后的死区时间,即两只开关管都截止;当VT2导通,VT1截止时,输入的直流12 V电压加在变压器T原边绕组2-3间,极性为2正3负。由于2端是1-3端间的中心抽头,同时在1-3间的电压大小也为24 V,极性是1正3负。13脚外接的约0.1 μf的电容滤作用是去除在开关管开关的过程中造成尖峰电压。

升压电路:由SG3525A的11脚和14脚输出的两个信号控制VT1和VT2的通断,从而将直流电源电压变为在变压一次侧的交变电压后,经过变压器的升压作用,实现电压由12 V脉冲电压转变为220 V脉冲电压。变压器T可选用EI33型的高频铁氧体磁心变压器,变压器的匝数比为12/220=0.05=20/360,变压器匝数比约为0.05,变压器选择为E型。可以选择初级为20*2匝,次级为360匝的带中心抽头的变压器。

图9 驱动电路及升压电路图

取样反馈电路:图9中,整流全桥UR与C4、R1~R3等组成取样反馈电路。输出端的220V交流电压经整流、C4滤波,R1、R2与R3分压后,从1脚送入IC内部误差放大器和比较器处理,进而自动控制11脚与14脚的输出脉宽,达到稳定输出电压的目的。

5 电路测试

总电路图如图10,当控制开关S闭合后,SG3525A内部振荡器的工作频率由其5、6、7脚外接定时电阻和定时电容决定,电路中振荡频率约为4 kHz,通过内部触发器和门电路分配后,从其11脚与14脚轮流输出驱动脉冲,控制功率场效应管VT1、VT2轮流导通。通过变压器T的合成和升压,在T的次级即可获得约220 V的交流电压。由SG3525A的工作原理及图7可知,其频率是SG3525A内部振荡频率的一半,约为2 kHz。由于变压器线圈对高频成分的阻碍,次级波形已不是方波,可称之为准正弦波。采用较高频率的准正弦波形,有利于提高效率和革除工频变压器,也能使大多数电器正常工作。

RD用以调节死区时间,本电路的死区时间约为2 μs。设置死区时间可以保证VT1与VT2不会出现同时导通的情况,提高了电路的安全性与可靠性。

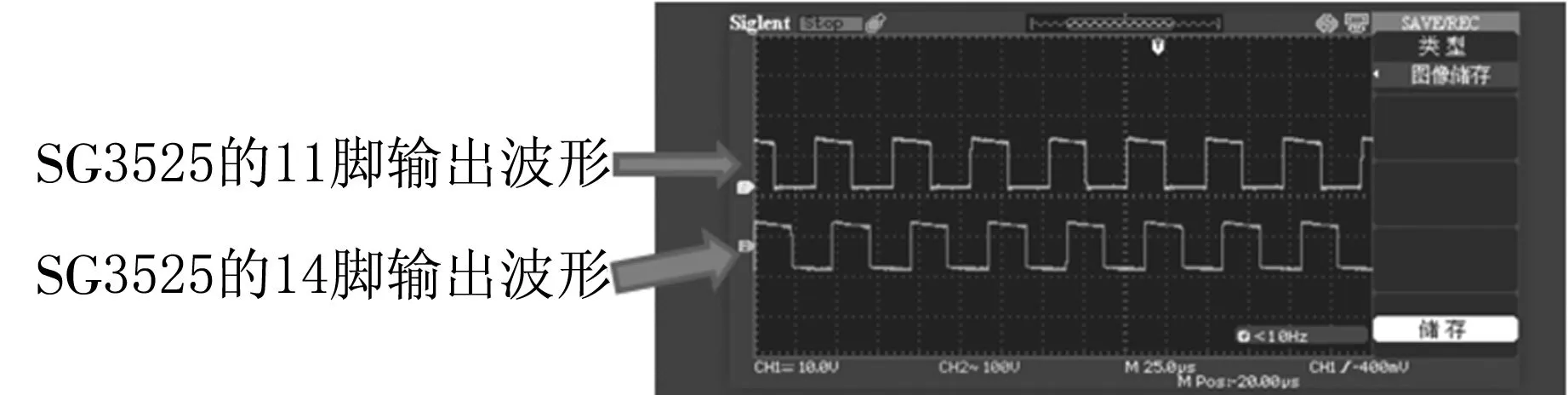

在电路组装完成后,将+12 V直流输入端接入车载逆变器,观察在220 V交流输出端所接入的15 W的日光灯泡是否点亮,若灯泡不亮,可调节R1电位器使灯泡点亮;芯片SG3525的11脚和14脚测量其输出的波形是否为交替的矩形波,如图11所示。

图10 车载逆变器电路原理图

图11 驱动信号波形图

6 结语

本设计的逆变电路工作于高频情况下,体积小及重量轻,噪声低,反应速度快。高频SPWM信号由集成芯片构成的电路来产生,本电路能是把汽车上的蓄电瓶提供的12 V直流电压(由汽车点烟器输出)变换成电器所需要的220 V/50 Hz(功率小于50 W)的交流电,供车上的一些用电设备进行供电,也可以为其他小功率无源逆变电路环境使用。