某抽水蓄能电站顶盖螺栓断裂原因分析

2019-01-21,,,,

,,,,

(1.国网新源控股有限公司 技术中心,北京 100161; 2.国网新源控股有限公司 回龙分公司,河南 南阳 473000)

1 研究背景

抽水蓄能电站的顶盖螺栓对于机组的安全运行起至关重要的作用,螺栓的断裂容易引起灾难性事故[1-2]。根据统计分析,在静载荷下螺栓连接是很少发生破坏的,只有在严重过载的情况下才会发生。就破坏性质而言,约有90%的螺栓属于疲劳破坏[3]。疲劳前夕都不会出现明显的宏观塑性变形,不易为人们所察觉到,故危险性较大。螺栓强度设计时除了用最大载荷进行静强度计算外,还须进行疲劳强度的计算,以保证该零部件既不会在最大载荷下发生静载荷断裂,也不会在循环载荷下发生疲劳破坏。

对于较为简单的工况,一般利用疲劳总寿命法进行螺栓疲劳设计和疲劳寿命预测,具体方法分为应力-寿命法和应变-寿命法2类。 应力-寿命法是基于疲劳极限和S-N(应力-循环次数)概念的方法,由于S-N曲线是通过恒幅试验测量的,对于恒应力幅的情况,一般用于无限疲劳寿命设计。对于变应力幅的情况,则采用Miner的累积损伤法则作为疲劳寿命的判据[4]。已经完成的一些螺栓疲劳性能试验结果[5-7]为螺栓的疲劳设计提供了一定的参考。

2 事件概况

某抽水蓄能电站容量120 MW,装设2台混流可逆式水泵水轮机组,单机容量60 MW。水泵水轮机采用立轴单级混流可逆式,额定转速为750 r/min。采用三相、立轴、悬式、离心风扇全封闭双路径轴向混合自循环端部回风空气冷却同步发电电动机。顶盖和座环采用圆周方向均匀分布50个螺栓连接。螺栓为双头刚性螺栓,材质为35CrMo,制造方式为锻造+调质处理,屈服强度的下限要求为735 MPa,抗拉强度为882 MPa。螺栓机加工成品后进行无损检测,螺栓结构如图1所示。图1中M42为螺栓的公称直径;R3为过渡圆角的半径。

图1 螺栓结构形式Fig.1 Structure of bolt

螺栓的安装采用伸长量控制的方法进行控制,伸长量按照0.38 mm控制。在某次机组甩负荷过程中,水轮机顶盖把合螺栓因故断裂,顶盖抬起,水车室往外大量冒水,最终导致水淹厂房。螺栓断裂后,螺栓的上半部分断裂高度基本一致,从现场捡出的部分螺栓的断口可以发现,大部分为脆性断口。由于断裂螺栓的上半部分在顶盖上的相对位置难以确定,拆机后对50根破损螺栓进行编号,观察断口形貌,50根螺栓中有1根未断,发生脱扣,2根发生轻微颈缩,有4根发生较为明显的颈缩,剩余43根断口整体比较平整。发生颈缩的螺栓在圆周方向上呈无规律分布。

3 断口分析

取2件断裂螺栓,编号为1号和2号,断裂螺栓的宏观形貌如图2所示。螺栓的断口均垂直于轴向, 为典型的疲劳断口形貌[8-9],断口分为2部分:平坦的边缘开裂区和起伏较大的后断区。两断口颜色差异较大、存在清晰的分界线。前者断口呈黑色,表面比较细密平滑,沿环向狭长分布;后者呈红褐色,断口面积很大,约占总断口的 90%以上。断口花样呈放射状,为快速扩展的后断区。可以推断裂纹由表面向内疲劳扩展较短的距离后,停滞了较长的时间,而后突然在较大的应力作用下发生快速的失稳断裂,裂纹具体扩展方向如图2中箭头所示。

图2 断口的宏观形貌Fig.2 Macroscopic morphology of fracture surface

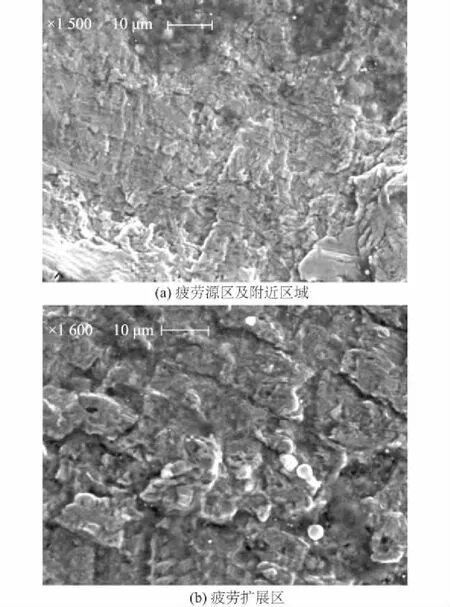

从裂纹源区截取断口试样,经过表面除油、超声波清洗和吹干后,在扫描电子显微镜上观察了断口微观形貌,疲劳源区宽度约为 3 mm,如图3所示。

图3 疲劳裂纹形貌Fig.3 Morphology of fatigue crack

疲劳源位于螺纹根部,为多源起裂。随着裂纹的扩展,各个裂纹源的裂纹趋于合并,在不同平面间的连接处形成了台阶;近疲劳源区的疲劳弧线较细密(裂纹扩展较慢),远疲劳源区疲劳弧线较稀疏(裂纹扩展较快),如图4所示。

图4 断口的疲劳弧线Fig.4 Fatigue trajectories of fracture

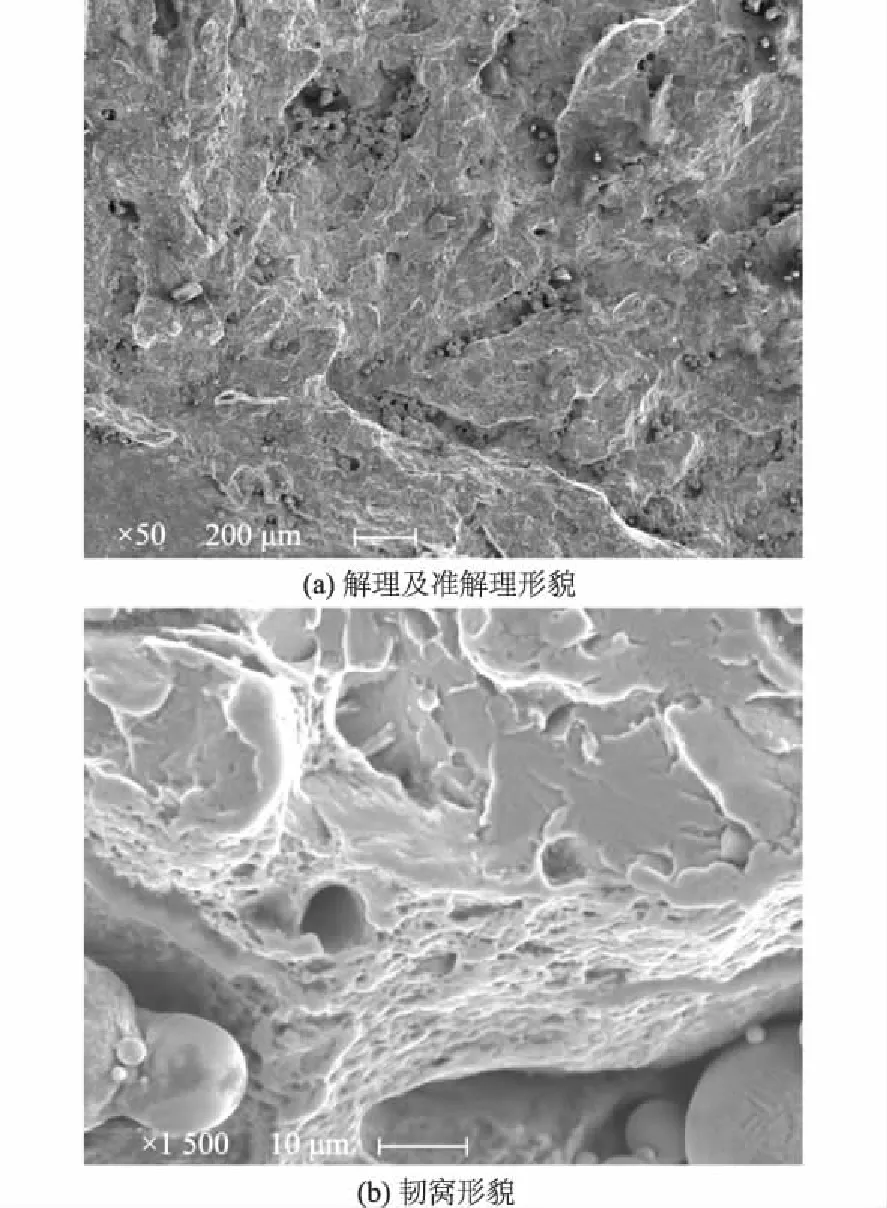

后断的失稳扩展断口在微观下以解理和准解理断裂形态为主,如图5所示,相邻的解理面之间为撕裂棱,局部区域可见细小韧窝;疲劳扩展和后断区的断口上均未见异常的非金属夹杂物等材料冶金缺陷。可见,疲劳裂纹的生成和扩展同材料缺陷无关。

图5 解理和准解理断裂形貌及韧窝形貌Fig.5 Cleavage morphology and quasi-cleavage fracture morphology and dimples

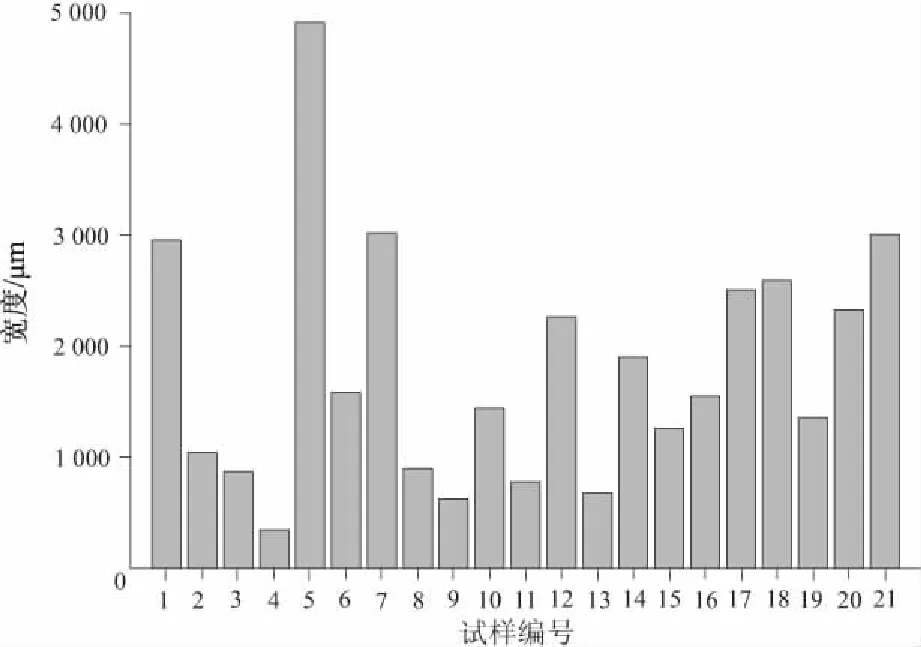

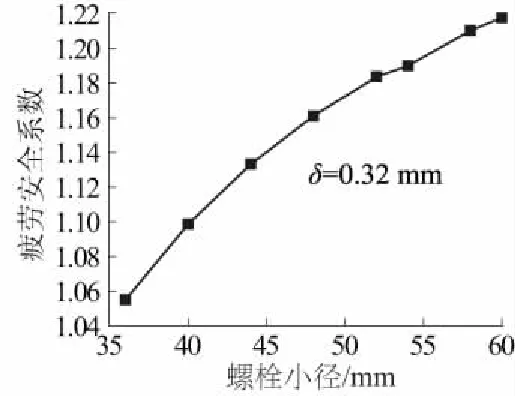

挑选断裂后的顶盖螺栓送检35支,其中21支存在疲劳裂纹,发生疲劳的螺栓数量占送检螺栓数量的3/5,疲劳裂纹均起源于螺纹根部,疲劳裂纹的宽度如图6所示。可见疲劳裂纹形成的尖端应力集中是螺栓发生断裂的原因。

图6 疲劳裂纹宽度Fig.6 Widths of fatigue cracks

4 螺栓结构设计分析

4.1 螺栓的预紧要求

螺纹联接在拧紧时使螺栓受到拉伸的同时使被联接件受到压缩,螺栓在承受工作载荷之前为了使得被联接件紧密而受到的力称为预紧力[10-11]。预紧力使得螺栓联接受工作载荷之前的可靠性、紧密性和刚性得到保证,同时可以防止受到工作载荷后被联接件间发生相对位移或出现间隙;如果被联接件承受变载荷,一定的预紧力还可提高其疲劳强度。

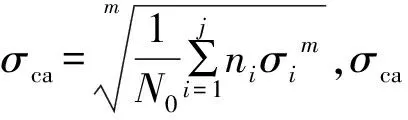

螺栓联接预紧后,受预紧力F0,当承受工作载荷后,预紧力也发生变化。由于预紧力变化,螺栓的总拉力F2并不等于预紧力F0与工作拉力F之和,而等于残余预紧力F1与工作拉力F之和[12-13],即

F2=F+F1。

(1)

保证联接是否紧密的是残余预紧力F1的大小,当F1>0时才能保证联接受载后结合面产生缝隙,从而保证联接的紧密性。推荐采用的F1为:对于一般的联接,工作载荷稳定时,F1=(0.2~0.6)F,工作载荷不稳定时,F1=(0.6~1.0)F[14];对于有紧密性要求的联接,F1=(1.5~1.8)F。

定义螺栓的载荷与设计载荷的比值为预紧安全系数N,即

(2)

由式(1)可知

(3)

按照《混流式水泵水轮机基本技术条件》(GB/T 22581—2008)中4.2.2.6节的要求,螺栓的载荷不应小于连接部分设计载荷(工作载荷)的2倍,也可以描述为螺栓的残余预紧力大于工作载荷。

4.2 螺栓直径计算

预紧螺栓联接装配时需要将螺母拧紧,在拧紧力矩的作用下,使螺栓处于预紧拉伸产生的拉伸应力与螺纹摩擦力矩扭转的复合应力状态。计算时进行一定的简化,可以只按拉伸强度计算,为了考虑扭转的影响,将所受的拉伸应力增大30%计算。

螺栓设计时,先根据联接的受载情况,求出螺栓的工作拉力F,之后根据联接的工作要求的紧密型确定残余预紧力F1,之后利用工作拉力和残余预紧力计算螺栓的总拉力F2。计算总拉力后即可进行螺栓强度的计算。于是螺栓小径的拉伸强度条件为[15]

(4)

或者

(5)

式中:σc为螺栓承受的应力;[σ]为螺栓材料的许用应力;d1为螺栓小径。

在变载荷作用下,M30-M60的合金钢螺栓材料的许用安全系数一般取n=1.2~1.5,顶盖螺栓的材料安全系数取1.5。则螺栓材料的许用应力为

(6)

式中σs为螺栓材料的屈服强度。

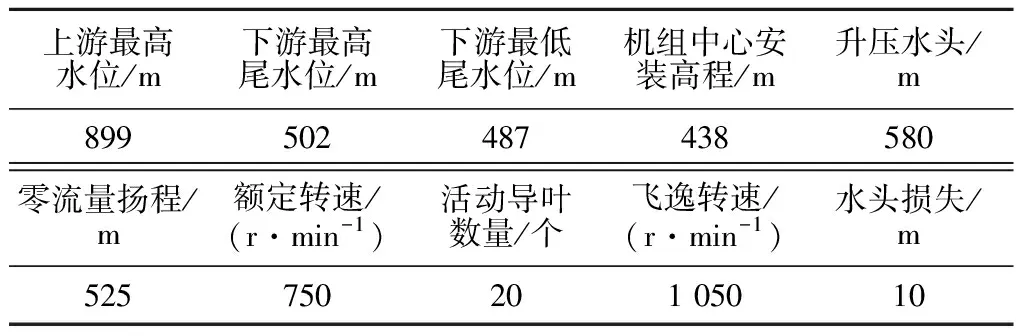

根据机组特性,计算顶盖的轴向水推力,计算参数见表1。顶盖水压力载荷及顶盖的轴向水推力的计算主要考虑4种顶盖轴向水推力较大的工况。导水机构自重按照263.46 kN计,各种工况的螺栓工作载荷及计算的螺栓最小直径见表2。

表1 计算参数Table 1 Calculation parameters

表2 各种工况的螺栓工作载荷及螺栓最小直径Table 2 Working loads and minimum diameters of boltin different operation conditions

可见,在满足预紧要求及螺栓材料许用安全系数的前提下,各种工况下需要的螺栓小径均远远>36 mm,其中工况4要求的螺栓直径最大。

4.3 螺栓疲劳强度计算与校核

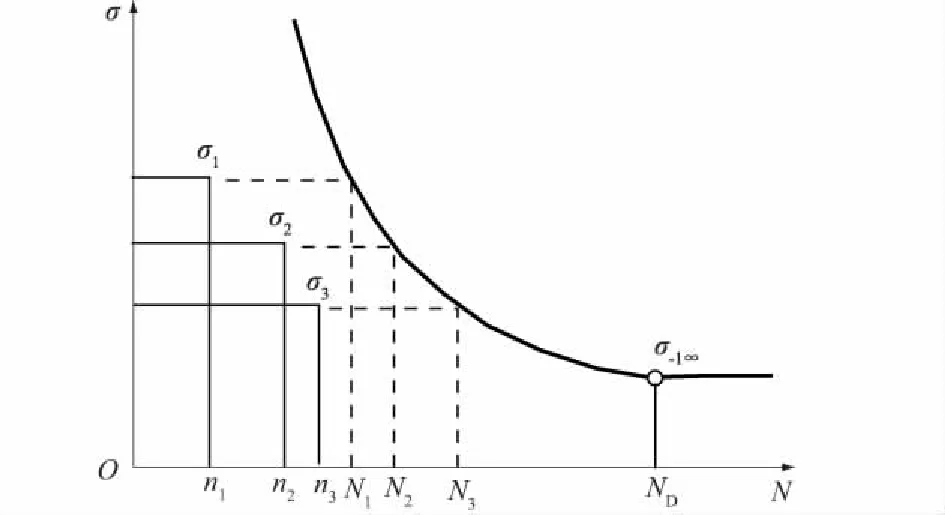

图7 不稳定变应力在应力-寿命曲线上的表示Fig.7 Unstable variable stress reflected on the stress-life curve

(7)

式中i,j为应力循环次数。

每种应力作用下的循环次数为

(8)

式中:N0为循环基数,对于钢材,一般取N0=(1-10)×106;m为材料常数,对于钢材,一般取m=6~20;σ-1为螺栓材料的疲劳强度。

由疲劳损伤累计理论可知[18]

(9)

(10)

即

σca<σ-1。

(11)

疲劳强度计算时,一般用不稳定变应力计算安全系数Sca来表征,即

(12)

对于螺栓联接,疲劳安全系数S一般取1.2~2.0。

抽蓄机组的设计寿命一般为50 a,设计要求每天启停机次数≥10次,则设计循环次数为180 000次;工况4为极端情况,假设设计时按照1 000次考虑。当螺栓小径为36 mm,伸长量δ为0.38 mm时,则顶盖螺栓的不稳定变应力疲劳计算安全系数为0.94。顶盖螺栓的疲劳强度的计算安全系数均<1,设计安全余量不足,将发生疲劳破坏,螺栓断口存在的疲劳裂纹也验证了疲劳计算安全系数的不足。

5 顶盖螺栓的改进

从顶盖螺栓工作的要求来看,螺栓必须预紧,使得在各个工况下的残余预紧力>0,顶盖才不会漏水。从这方面讲,螺栓的预紧力越大越好。螺栓在预紧后还要承受工作载荷,即螺栓的总作用力为[12]

(13)

预紧力增大将使螺栓的总载荷增大, 从σca的定义可以看出,增大各个工况的螺栓的总应力将使得σca增大,从而使疲劳强度的计算安全系数减小。对于各个工况而言,顶盖上抬力是一定的,增加螺栓直径会使螺栓的总应力减小,也会使疲劳强度的计算安全系数增加。

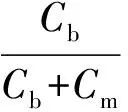

图8 螺栓小径与疲劳安全系数的关系Fig.8 Relationship between bolt’s minimum diameter and fatigue safety factor

图8为增加螺栓小径时,按照疲劳损伤法计算的疲劳安全系数。由图8可知,随着螺栓小径的增加,疲劳强度计算安全系数增加,当螺栓小径增加至58 mm时,伸长量δ为0.32 mm时,螺栓疲劳安全系数>1.2,该直径也大于表2中工况4的计算直径,即螺栓既可满足预紧要求也可满足疲劳设计要求。可见,在不增加螺栓数量的前提下,通过增加螺栓直径可以使得螺栓疲劳计算安全系数增加。按照该方案改进后的螺栓在机组运行过程中服役安全。

6 结 论

(1)大部分螺栓在最后一次失稳断裂前已存在不同深度的疲劳裂纹,疲劳裂纹的存在使得裂纹前端发生较为严重的应力集中,从而导致螺栓发生断裂。

(2)在满足螺栓预紧的条件下,螺栓设计时直径偏小,导致疲劳强度计算安全系数小于设计要求,螺栓发生疲劳破坏,通过加大螺栓直径可以提高疲劳强度计算安全系数。按照该方案改进后的螺栓在机组运行过程中服役安全。