TC4薄壁件后盖激光选区熔化技术研究

2019-01-20薛丽媛周冠男邵天巍

薛丽媛 周冠男 邵天巍

摘 要:该文针对航空发动机后盖的结构特点、使用工况以及现有工艺技术瓶颈问题,提出了激光选区熔化增材制造工艺方案,并进行了大量的试验、检测及验证工作,开展了Ti6Al4V合金激光选区熔化成形的工艺验证、组织性能测试及零件尺寸检测等。研究发现,激光选区熔化成形的后盖横、纵向力学性能差别不大,远高于铸件要求。贯彻带有复杂变截面导管结构,实现后盖的激光选区熔化成形,大幅度提升后盖制造精度和符合性,解决现有后盖工艺难度大、合格率低、变形较大等问题。

关键词:增材制造;激光选区熔化;薄壁零件;TC4

中图分类号:TN249 文献标志码:A

0 前言

薄壁金属零件具有重量轻、节约材料和结构紧凑等特点,目前该类零件大多采用铸造、锻造或者焊接等传统工艺制造。然而,由于零件的壁厚薄,在机械加工中极容易发生变形,难以保证零件的加工质量。激光选区熔化(SLM)技术采用激光为热源,光斑直径可以达到很小的尺寸,这为薄壁零件的直接成形提供了更加合适的途径。而且SLM成形的零件具有冶金结合、致密性接近100%的特点,且具有较高尺寸精度和表面粗糙度,該技术几乎不受限于零件的形状,适于加工复杂结构特征的中小型零部件。近年来,随着金属SLM技术成熟度的提高,采用SLM技术进行航空发动机零部件的成形制造也逐渐受到重视。

某型号航空发动机后盖零件为TC4材料,外圆直径为298 mm,内圆直径为61 mm,该零件为薄壁零件,壁厚为3 mm,边沿壁厚为4 mm,侧壁有直径为8 mm的流道,零件流道两端分别为内径Φ16 mm的圆形流道和14 mm×4 mm扁形流道。由于后盖盖体厚度较薄,同时带有复杂变截面导管结构,使原有铸造工艺成形困难,尺寸超差,该超差导致后续机加工过程中凸管壁厚单侧减薄,影响与其他零件的装配与焊接。其次,机加工过程中出现较大变形,无法满足平面度的要求。采用SLM增材制造技术,则可实现带加强筋锥形盖体的直接增材制造,从而解决由于后盖尺寸超差而影响与其他零件的装配与焊接问题,同时解决铸件成形困难,合格率低的问题。

1 试验材料及试验方法

1.1 试验材料

采用TC4粉末作为后盖的SLM成形材料,粉末颗粒呈球形分布,球形度达0.8以上,粉末粒度D10≥18μm,30μm≤D50≤45μm,D90≤53μm,其化学成分符合标准要求。

1.2 试验方法

建立带加强筋锥形盖体的后盖SLM成形工艺数模,根据后盖的结构特点,设计辅助支撑结构及余量预留。后盖及随舱试棒的成形试验在EOS M280激光选区熔化成形设备上完成,激光选区熔化成形的工艺参数为层厚30μm,激光功率200 W~300 W,光斑直径100μm,搭接量0.05μm,扫描速度1 000mm/s~1 200mm/s。保护气体为体积分数为99. 99%的氩气,待工作舱内氧气含量达到0.04%时即可成形,成形过程中不断充入氩气,以防止成形过程中TC4合金粉末氧化而影响成形的质量。通过激光扫描粉末,层层累加成形后盖及随舱试棒。激光选区熔化成形后的零件连同基板共同进行热处理,退火温度为800 ℃±10 ℃,保温2 h~4 h,充氩气冷却。热处理后去除实体和网格支撑,并进行相应的无损检测和尺寸检测,将与零件同时成形的试棒进行相关的性能检测。

2 结果及分析

2.1 成形工艺分析

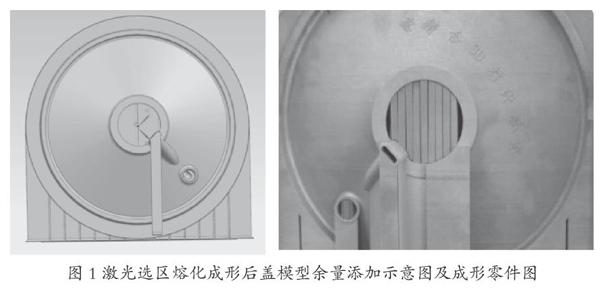

为保证后盖的外圆尺寸,外圆直径添加2 mm的余量,为保证内圆中心到扁形流道中心的距离,内圆直径添加余量3 mm。此外,在零件的下部及侧面添加实体支撑,实体支撑厚度为5 mm。为抵消后盖结构在应力作用下产生的变形,采用2个后盖扣在一起的成形方案,为控制后盖边沿的变形,用实体小块将2个后盖的边沿连接起来。后盖边沿为配合面,为保证平面度,内外均添加余量。在成形过程中采用箱外筛粉,尽量缩短打印过程中暂停时间,减少零件的错位。激光选区熔化成形的后盖如图1所示,可以看出零件目视无变形现象,并且没有被拉开的支撑。

2.2 零件化学成分分析

对激光选区熔化成形随舱试棒进行化学成分检测,结果表明,激光选区熔化成形后,其化学成分与原TC4合金粉末差别不大。

2.3 力学性能分析

对激光选区熔化成形随舱试棒进行室温力学性能测试。将横、纵向各3组数据求平均值,结果表明,TC4激光选区熔化试样的各项室温拉伸性能指标均高于ZTC4性能,其中抗拉强度1 046 MPa和屈服强度995 MPa高于铸件标准要求的15%和20%以上,断后延伸率达16.0%和断面收缩率达50%,分别为铸件标准要求的310%和500%左右。此外,激光选区熔化成形的试样横、纵向力学性能差别不大,各向异性不明显。

2.4 组织性能分析

对激光选区熔化成形随舱试棒进行金相检测,发现纵、横向组织基本均匀,无裂纹、金属及非金属夹杂等缺陷。通过对后盖进行目视检测,可以看出后盖表面无积瘤、毛刺、锐边、凹坑、条纹等缺陷;并且表面无污染、无目视裂纹﹑孔洞等缺陷。对后盖进行荧光检测和X射线检测,结果表明后盖表面和内部未发现缺陷。因此,激光选区熔化后盖零件内部和表面无可检测到的缺陷,质量稳定。

2.5 尺寸分析

成形结束后测量后盖外形尺寸,尺寸均在余量范围内,均满足设计要求,说明零件余量及工艺参数等设置合理,激光选区熔化成形后盖工艺可行。

3 结论

激光选区熔化成形后盖室温拉伸性能指标均高于ZTC4性能,其中抗拉强度和屈服强度高于铸件标准要求的15%和20%以上,断后延伸率和断面收缩率分别为铸件标准要求的310%和500%左右。此外,横、纵向力学性能差别不大,各向异性不明显。

在TC4合金激光选区熔化成形的金相组织中,纵、横向组织基本均匀,无裂纹、金属及非金属夹杂等缺陷。后盖零件内部和表面无可检测到的缺陷,质量稳定。

激光选区熔化工艺适于尺寸相对小、外形复杂、存在内腔或流道结构的零件,TC4激光选区熔化工艺可用于航空发动机后盖零件的制造,工艺参数合理,性能稳定可靠。

参考文献

[1]胡增荣,李俊杰,孙义林,等.高压冷却技术在航空高温合金薄壁零件加工中的应用[J].精密制造与自动化,2016(2):5-7.

[2]刘继常,李力钧.激光熔覆成形金属薄壁结构的试验研究[J].机械工程学报,2004,40(10): 185-188.

[3]刘继常.激光单道熔覆成形的金属零件壁厚模型的研究[J].材料科学与工艺, 2005, 13(1): 99-102.

[4]胡捷, 廖文俊, 丁柳柳, 等.金属材料在增材制造技术中的研究进展[J]. 材料导报, 2014(S2):459-462.