对称铣削法在薄壁零件加工中的应用

2017-02-21王晓勇王红宾

王晓勇+++王红宾

摘 要:支板是典型的异形、薄壁类零件,零件外形复杂,最薄处不足1mm,材料去除量大,易变形,加工难度大。文章针对支板零件结构特点,阐述了其加工方法及具体实施步骤,特别是在大余量毛坯去除中,采用了“对称铣削”方式,充分利用零件自身刚性,消除了震动和变形,保证了零件质量,此方法为类似零件的加工提供了一套较好的解决方案。

关键词:支板;对称铣削;薄壁零件

1 概述

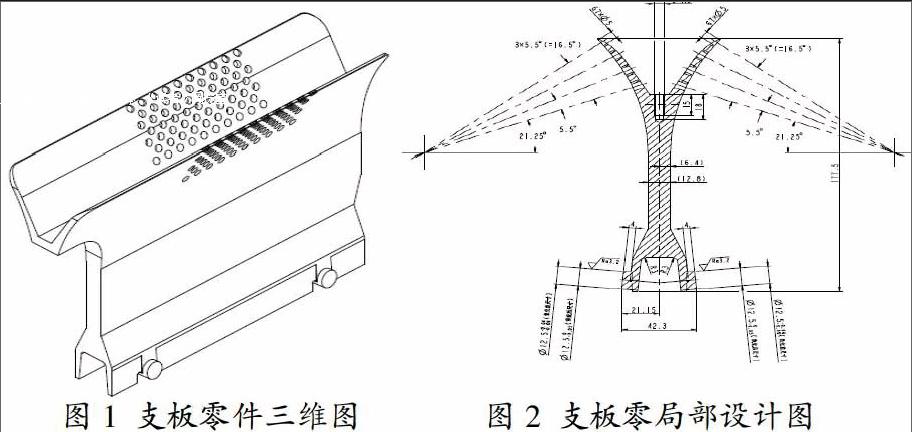

ZL28纤维滤棒成型机是我公司从意大利GD公司引进产品,技术含量高,是行业内非常先进的双通道成型设备。支板零件是ZL28机组的核心零件,进口件试制件,公司首次加工。零件三维模型和关键截面设计要求如图1、图2所示。

零件材料为6082-T6,加工毛坯为Φ200×265棒料。由于零件外形复杂,材料去除量大,壁薄易变形,加工特征多带有空间角度,定位困难,难以加工。为了解决支板的加工难题,笔者集思广益,多次实践,设计合理的加工方案,并采用对称铣削方法去除材料余量,取得良好效果,以下是支板零件加工过程介绍。

2 支板加工实施过程

2.1 工艺方案分析

根据零件图、毛坯图可知,支板零件的加工主要有以下难点。(1)加工精度高,难以装夹,质量不易保证;(2)毛坯去除量大,零件壁薄,加工中容易震刀;(3)强度最低的部位有2处67-φ5空间斜孔,位置尺寸不易确定,难测量。

2.2 加工设备选型

为了保证支板尺寸和形位公差的要求,必须遵循“工序集中”加工原则。因此,加工设备我们选用了从德国哈默公司进口的C40U五轴加工中心,该机床三个直线轴定位精度0.005mm,重复定位精度0.003mm,A、C轴分度精度为10″,重复定位精度5″,能实现3+2轴加工,完全满足支板的加工需求。

2.3 加工实施过程

通过综合考虑质量、效率等各项因素,我们最终确定支板的加工分为3次装夹,加工内容如下。

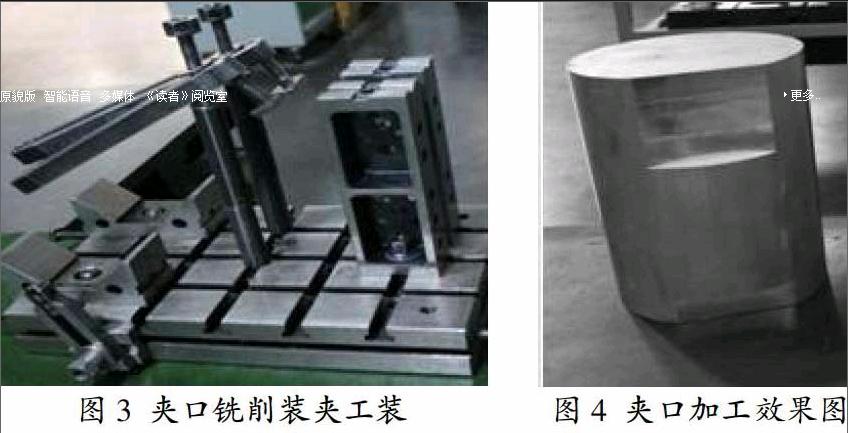

2.3.1 毛坯棒料铣夹口。通过计算,先在棒料毛坯上加工非对称的夹口,用于第二遍装夹工具的定位夹紧,避免加工中刀具与平口钳发生干涉,夹口铣削工装和加工效果如图3、图4所示。

2.3.2 采用对称铣削法加工支板一端特征

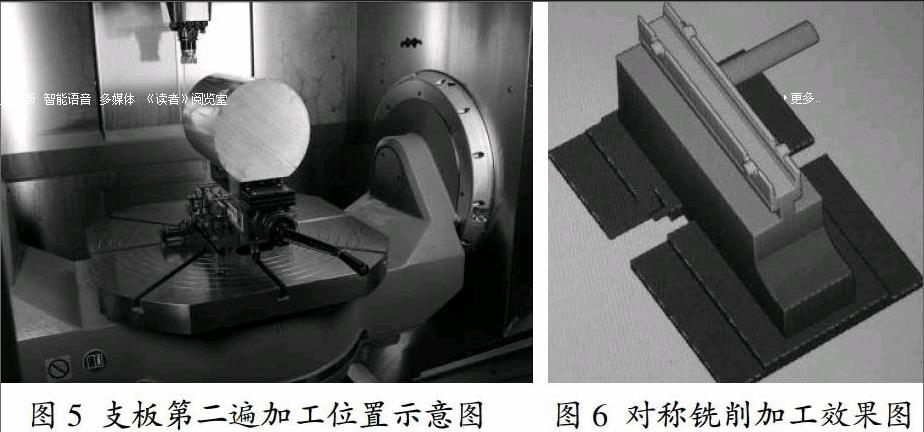

所谓“对称铣削法”是指充分利用C40U五轴机床立卧转换的功能,从支板顶部开始,左、右交替粗、精加工,层层去除毛坯余量,这样能够充分利用支板毛坯自身刚性,避免加工过程中因刚性变差产生的震动和应力变形,保证加工质量。第二遍装夹位置如图5所示,对称铣削法加工效果如图6所示。

对称铣削实物加工效果如图7所示,第二次装夹支板加工半成品如图8所示。

2.3.3 掉头加工支板另一端特征,加工完成

零件掉头,利用夹具结合平口钳夹紧支板两侧平面,探头测量基准,确定工件原点,铣掉夹口,并采用小吃刀、快进给的分层铣削方法加工支板底部曲面槽及螺孔,避免加工过程中的应力变形。支板第三遍加工位置如图9所示,加工成品如图10所示。

3 結束语

对称式铣削法可用来解决异形、薄壁类零件因刚性差,易发震引起的质量问题,优点是能够充分利用零件加工过程中自身的刚性,平稳加工,提高零件加工效率,保证零件加工质量,是一种较好的加工方法,具有一定的推广价值。

参考文献

[1]赵长明.数控加工工艺及设备[M].北京:高等教育出版社,2003.

[2]左敦稳.现代加工技术[M].北京:北京航空航天大学出版社,2005.