氢燃料电池客车车架动态特性分析与优化研究

2019-01-19

(青岛大学 机电工程学院 动力集成及储能系统工程技术中心,青岛 266071)

0 引言

氢燃料电池客车在行驶时,会承受各种外部载荷激励,一旦激励频率与车架固有频率相吻合,车架就会发生共振。为了避免共振现象和减轻由振动造成的损坏,有必要对车架进行动态特性分析,了解车架抗振性能。

车架动态特性分析主要包括模态分析和频率响应分析。宋桂霞[1]用HyperWorks对客车车架进行模态分析,分析得到车身固有频率能避开路面激励频率和整车频率,车身结构设计合理。于玉真等[2]对某电动车车架进行约束模态分析,研究车架在正常行驶时的共振频率及振型对车架性能的影响。Rebaïne F等[3]对某客车车架进行了模态分析,得出固有频率不受材料变化的影响的结论。姚艳春等[4]对车架进行振动测试与模态分析,并以提高一阶扭转频率为目标,对车架结构进行优化。钟兵[5]为解决某汽车车架低频段振动强烈的问题,利用HyperWorks对车架进行模态分析和频率响应分析,根据分析结果对车架进行改进,取得较好的效果。阚萍等[6]利用MSC.Nastran对某越野车车架进行频率响应分析,并对车架进行基于频域的疲劳寿命预估,结果与实际道路试验情况相符。

本文利用HyperWorks对氢燃料电池客车车架进行模态分析和频率响应分析,并根据分析结果对车架进行参数化优化设计。从而避免车架发生共振现象,提高车架的抗振性能,并且实现其轻量化。

1 氢燃料电池客车车架有限元模型

1.1 氢燃料电池客车车架三维建模与简化

首先,在SolidWorks中采用构件装配法对客车车架进行CAD建模,模型总长11730mm,总宽2437mm,总高919mm,总重2.027t。通过SolidWorks输出接口,导出stp格式模型,然后在SpaceClaim中导入stp格式模型。由于车架基本由矩形梁组成,其厚度方向尺寸远远小于其他方向尺寸,因此,可以对车架抽取中面并进行简化处理。最后,将模型导入HyperWorks中耦合连接各零部件,建立正确的传力模型。

1.2 车架有限元模型

为了保证计算精度,选择基准网格单元尺寸为10mm,网格数目为502384,节点数目为493843。建立客车车架有限元模型如图1所示。

图1 客车车架有限元模型

利用HyperWorks的网格优化命令处理车架有限元模型,有限元网格单元质量控制参数设置为:长宽比≤3,扭曲度≤40,翘曲度≤10,雅克比≥0.6。经优化后,质量为优的单元所占比重为99.9%,车架网格质量良好。选择壳单元属性为Pshell,并为车架各零部件赋予不同的厚度及材料。车架材料为Q345钢,材料属性如表1所示。

表1 Q345材料参数

2 氢燃料电池客车车架模态分析

模态分析可以确定车架的振动特性,得到其固有频率和振型等模态参数[7],为车架的振动特性分析、抗振性能优化提供理论依据,并为车架频率响应分析提供参考。

2.1 车架模态分析参数设置及分析结果

利用HyperWorks的OptiStruct模块对车架进行自由模态计算。OptiStruct采用Lanczons特征值求解器,求解各阶模态,在载荷集Load Collector中定义模态EIGRL card,扫频范围为0~100Hz,在SUBCASE中调用EIGRL,并提交求解计算。提取车架前10阶固有频率数据如表2所示,车架的前10阶振型如图2所示。

表2 车架前10阶固有频率及振型

图2 氢燃料电池客车车架振型

2.2 车架模态分析结果评价

车架模态分析振型及振幅最大位置,总结如表3所示。

表3 各阶模态振型及振幅最大位置

客车在行驶过程中,为了避免车架发生共振现象,车架的固有频率需错开乘客的固有频率、客车整车频率、路面激励频率、传动轴激励频率和车轮不平衡激励[8]。乘客的固有频率一般在0.5~2Hz之间[9],大客车整车频率一般在3Hz左右[10],在高速或城市路面,路面激励频率一般在1~3Hz之间,传动轴的激励频率一般在30Hz左右[11],车轮不平衡激励一般小于5Hz[7]。

由表2可知,车架第一阶固有频率为5.17Hz,可以避开乘客的固有频率、客车整车频率、路面激励频率和车轮不平衡激励。第八阶固有频率为31.5Hz,与传动轴激励频率较为接近。因此,需要对车架进行优化,来提高车架的第八阶固有频率。

3 氢燃料电池客车车架频率响应分析

频率响应分析计算车架在周期变化的载荷作用下对每一个激励频率的动响应,可分为直接频率响应分析和模态频率响应分析[12]。由于车架结构模型较大,适合选择模态频率响应分析法,这样可以利用各阶模态振型来减小运算时长。

3.1 车架频率响应分析参数设置

利用Optistruct对车架进行自由边界条件下的频率响应分析。在左后轮架与悬架系统连接的位置,输入频率范围为0~100Hz的垂直方向单位位移激励,设定阻尼系数为0.05[12],取频率分辨率为0.5[13],载荷设置如表4所示,激励位置如图3所示。

表4 频率响应分析载荷设置

3.2 车架频率响应分析结果

车架频响分析高应力区域应力云图如图4所示。由图4可见,车架的后轮架与中段车架连接位置为频响高应力区域,在该区域提取一节点作为频响点,频响点位置如图3所示。

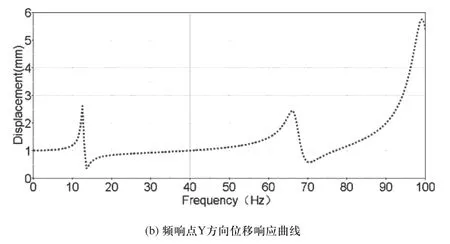

由于车架垂直方向(Y方向)的单位位移激励,在X、Z方向的动力响应所占比重很小,因此,仅查看频响点在Y方向的动力响应。频响点Y方向应力响应、位移响应与振动频率的关系曲线如图5(a)~图5(b)所示。

图5 频响点的动力响应曲线

由图5(a)可见,车架在11~13Hz、66~69Hz、97~100Hz时应力响应与位移响应较大。这是因为动力响应峰值频率接近第三阶(12.16Hz)、第十九阶(68.27Hz)、第三十三阶(99.39Hz)固有频率,此时车架发生共振现象,使得车架动力响应较大。

4 氢燃料电池客车车架参数化优化设计

4.1 车架参数化优化分析设置

结合模态分析结果与频率响应分析结果,在满足车架强度与刚度要求的前提下,需要对车架进行参数化优化。车架在进行参数化优化设计时,需要确定设计变量、目标函数与约束条件[14]。

设计变量为部分零部件壳厚,针对部分壳厚为4mm,5mm以及10mm的零部件进行参数化优化设计。为了使优化结果容易收敛,将4mm壳厚零部件分成DV4_1、DV4_2、DV4_3、DV4_4四个设计变量,将5mm壳厚零部件分成DV5_1、DV5_2、DV5_3、DV5_4四个设计变量,将10mm壳厚零部件设计变量命名为DV10,设计变量位置如图6所示。

图6 优化位置

根据频率响应分析结果可知,中段车架中心纵梁为高应力区域,故将设计变量DV4_3的上限值设置为15mm,下限值设置为2mm;将设计变量DV4_1、DV4_2、DV4_4、DV5_1、DV5_2、DV5_3、DV5_4的上限值设置为10mm,下限值设置为1mm;将设计变量DV10的上限值设置为15mm,下限值设置为5mm。

目标函数为车架质量最轻,约束条件为车架第七、八阶固有频率和车架应力、变形。已知模型在扭转工况时的最大应力为189MPa,最大变形为7.15mm,故将应力约束上限值设置为210MPa,变形约束上限值设置为10mm。同时为了避开传动轴的激励频率,将车架第七阶固有频率上限值设置为28Hz,第八阶固有频率下限值设置为32Hz。

4.2 优化结果评价

优化迭代次数为九次,图7为迭代最后一步壳厚云图。优化前后车架前10阶固有频率对比如表5所示,各设计变量数值对比如表6所示。

表5 优化前后车架前10阶固有频率对比

表6 优化前后各设计变量数值对比

图7 迭代最后一步壳厚云图

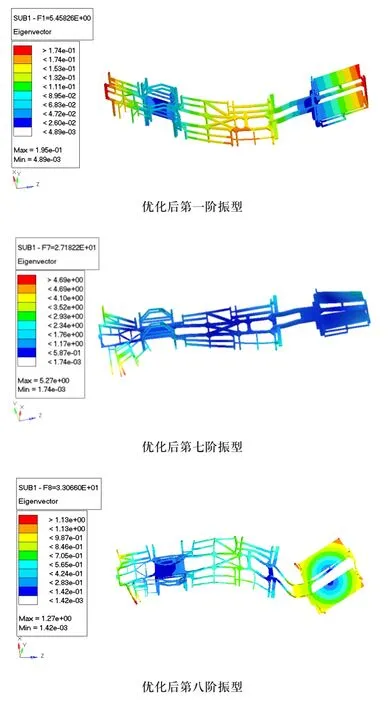

由表5知,优化后的车架第一阶固有频率为5.45Hz,第七阶固有频率为27.18Hz,第八阶固有频率为33.06Hz。第一阶固有频率避开了乘客的固有频率、客车整车频率、路面激励频率和车轮不平衡激励,第七阶与第八阶固有频率也避开了客车传动轴的激励频率,相应振型图如图8所示。

图8 优化后车架第一阶、第七阶、第八阶振型

对优化后的车架进行频率响应分析,优化前后频响点Y方向动力响应曲线如图9所示。图中蓝线表示优化后车架的动力响应,由图9可见优化后车架在11~13Hz、68~71Hz、97~100Hz的应力响应较大,在11~13Hz、97~100Hz的位移响应较大,与优化前相比,优化后车架应力响应峰值与位移响应峰值均有所减小,尤其在68~71Hz时,接近车架第十九阶固有频率,车架位移响应曲线几乎失去共振峰,减振效果明显,车架抗振性能增强。

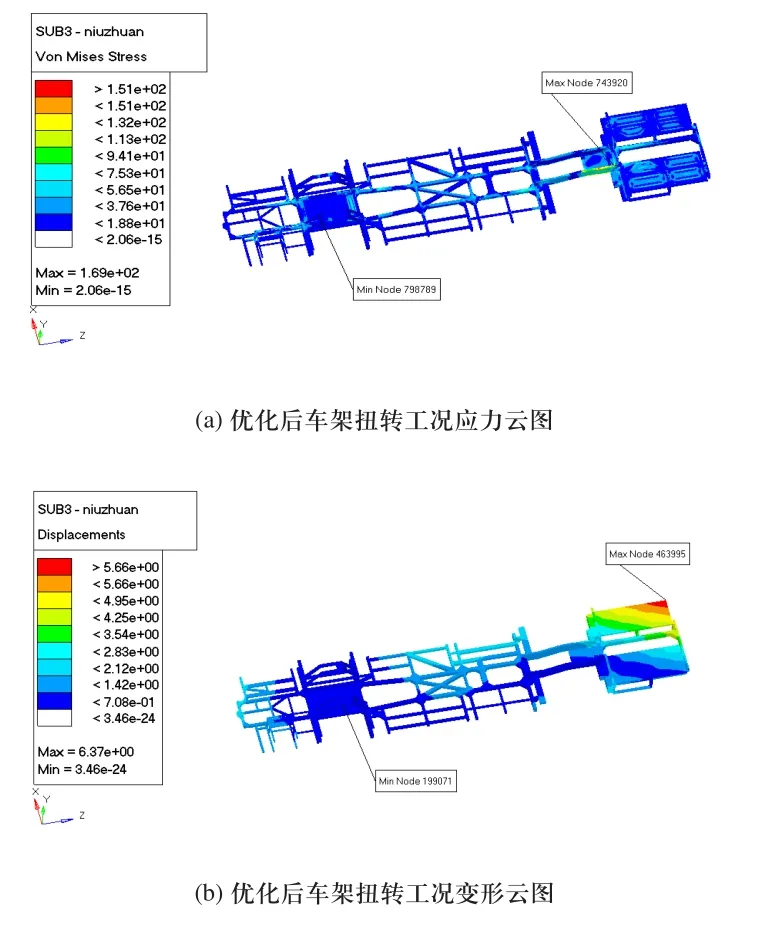

优化前车架质量为2.027t,优化后车架质量为1.944t,减重4.09%。对优化后车架进行扭转工况有限元分析,分析结果如图10所示,优化后车架扭转工况最大应力为169MPa,小于345MPa,最大变形为6.37mm,小于相应长度客车车架静态工况的允许变形量10mm[15],满足车架强度与刚度要求,优化前后各参数对比如表8所示。

图9 优化前后频响点Y方向动力响应曲线比较

图10 优化后车架扭转工况应力云图与变形云图

表7 优化前后各响应参数比较

5 结论

利用HyperWorks对氢燃料电池客车车架进行模态分析与频率响应分析,并根据分析结果对车架进行参数化优化设计,将优化后的车架再次进行模态分析、频率响应分析与静强度分析,分别得到车架的前十阶模态参数、频率响应分析动力响应参数以及优化后车架扭转工况的应力与变形,结果显示:

1)优化后车架的第一阶固有频率大于乘客的固有频率、客车整车频率、路面激励频率和车轮不平衡激励,第七阶与第八阶固有频率避开客车传动轴的激励频率,优化后的车架不会发生共振现象。

2)优化后车架频率响应分析结果表明,应力响应峰值与位移响应峰值整体减小,尤其在68~71Hz时,接近车架第十九阶固有频率,车架位移响应曲线几乎失去共振峰,减振效果明显,车架抗振性能增强。

3)优化后车架质量减轻4.09%,最大应力为169Mpa,最大变形为6.37mm,优化后车架强度与刚度均有所提高,且满足车架强度与刚度要求。这对以后生产加工该车车架具有指导意义。