基于人工智能方法的航天产品总检模式研究与应用

2019-01-19

(首都航天机械有限公司,北京 100076)

0 引言

随着制造业的发展,多品种、小批量的生产模式已逐步成为离散型生产制造企业的主导模式[1]。在云计算、物联网等新一代信息技术与制造技术的融合发展背景下,该生产模式中的产品设计、制造等环节已逐步进行了智能化转型升级,但总检环节的传统的人工检测模式并未发生重大改变。航天制造业属于典型的离散型制造企业,目前车间普遍采用手工测量采集数据的方法,再将测量数据人工回填至质量记录表单或手动录入质量信息系统。该方式简单、灵活、经济,但采集速度慢、数据实时性差,无法避免读数误差、遗漏等问题,严重影响了质量数据的可靠性和完整性[2]。这种低效的人工操作环节已无法满足生产整体效率和产品质量提升需求,因此亟需改变航天产品的传统总检模式,提高生产效率和质量。

针对现阶段航天产品总检模式的不足,应用人工智能方法解决了多品种、小批量生产模式下的车间检测数据采集问题,并形成了集产品检测过程管理、数据自动采集及质量数据服务一体的数字化解决方案。

1 基于人工智能方法的航天产品总检模式总体方案设计

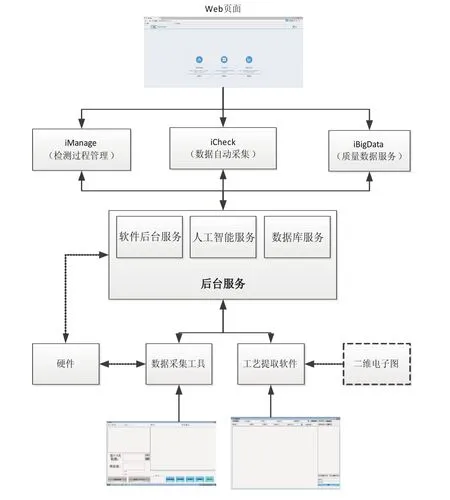

图1 基于人工智能方法的航天产品总检模式设计方案

基于人工智能方法的航天产品总检模式设计如图1所示,方案包含检验过程管理、数据自动采集及质量数据服务三部分功能,总检模式的工作流程如下:工艺人员使用工艺提取软件读入数字模型,自动提取检测要素、公差带和检测要素的全局唯一标识,形成检测工艺并制定检测任务后一键发送至后台服务器;检验人员在检测终端获取检测任务,执行检测时应用图像、语音深度学习的人工智能方法完成检测数据的自动采集;检测任务完成后,将产品数据一键提交至质量数据服务模块,系统后台集中实现检测要素的超差计算以及不合格品审理单、质量控制卡等多种表单的自动生成、存储、管理和分析工作。

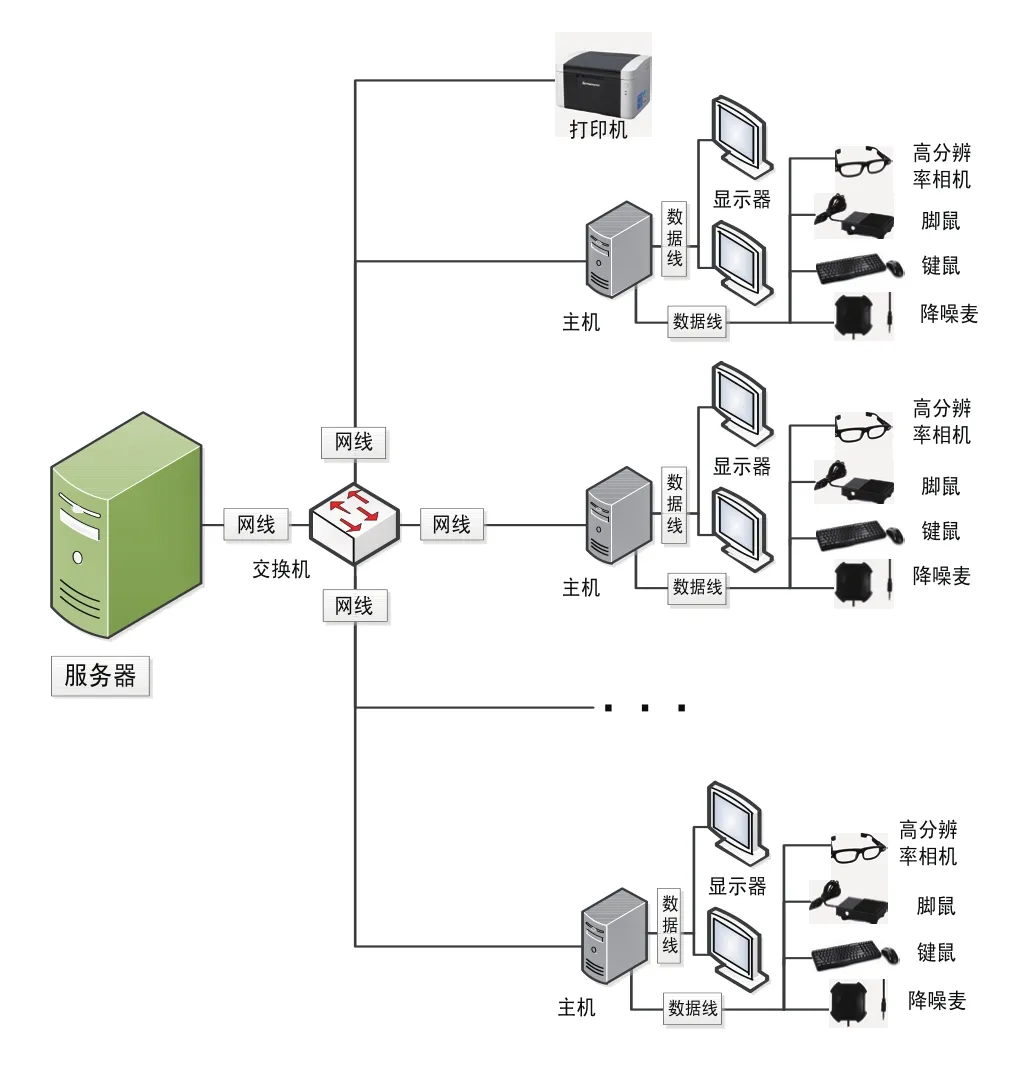

通过人工智能技术实现检测数据的自动采集,完成了检测任务、人员、量具统一信息化管理和质量数据计算、存储、管理和分析服务,并将上述内容实现一体化集成,最终形成智能总检系统平台。系统对多个检测工位的设备进行组网,实现硬件与系统的连接以及数据传输,如图2所示。服务器支持包括检测过程管理、数据自动采集、质量数据服务三个软件的后端服务,以及人工智能模型的算法服务。高分辨率相机和降噪麦克风分别为图像识别和语音识别提供硬件支持,主机和显示器等硬件为工位提供终端交互服务。在智能总检系统平台下,实现了总检环节数字化管理、智能化数据采集、全过程数据可追溯。

图2 硬件组网示意图

2 基于人工智能的数据自动采集方法

将数据采集自动化、数字化、无纸质化、智能化,可以提高数据采集效率,保证数据实时性、准确性、完整性,降低数据管理成本和人力成本。利用人工智能技术对数显量具的图像和检验人员的语音进行深度学习,自动识别图像和语音信息中的数字符号,完成数据的智能化采集。数据采集方式的智能升级为实现检测过程、检测数据自动化管理提供了基础。

2.1 基于图像深度学习的数据采集方法

工业领域中,检验数据采集通常采用两种方式:人工采集记录和通过量具通信端口的数据传输采集方法。前者效率低,数据可靠性无法完全保证[3]。后者不适用于多品种、小批量的生产现场,由于不同品牌、版本的量具接口通信协议不同,导致兼容性差,配备品牌版本统一、覆盖全线产品的专用量具成本高昂[4]。针对该现状,采用图像深度学习的方法对数显量具的测量数据进行采集,具有通用性强、效率高、经济实用等特点。

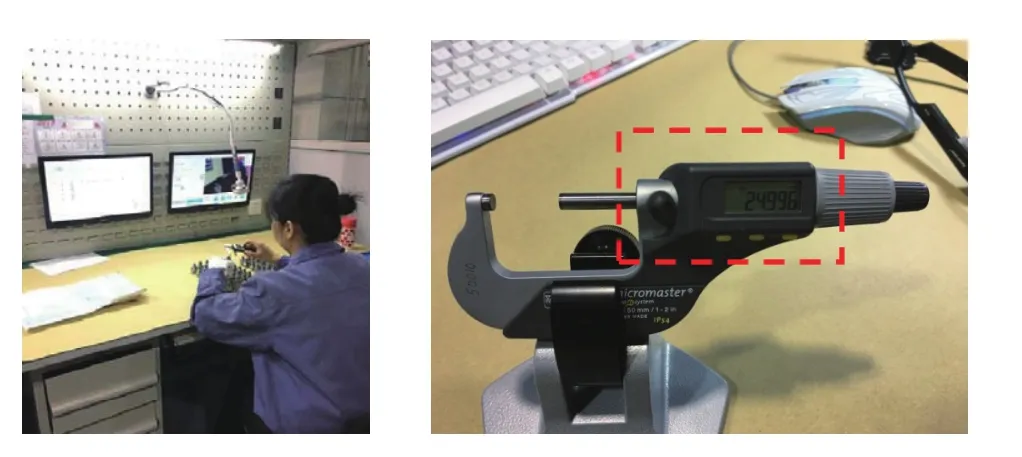

如图3所示,数据采集的硬件装置包括高分辨率相机、脚踏鼠标。在检测过程中,检验员将量具的数显屏幕放置在高分辨率相机视野范围内,同时踩下脚踏鼠标,系统自动提取识别量具屏幕上的数码管字符,并回填至工具软件界面,即完成了一个实测数据采集过程。

图3 检验人员进行自动数据采集

数显图像的学习训练原理如图4所示。收集积累大量的不同规格种类、光照强度、偏转角度、背景环境下的数显量具图片,用于识别模型的训练输入。将量具上的数显图像进行数据重点区域标注、分割、字符结果标示,然后将数据分为train,validation,test三个样本集,进行标注、训练、测试,从而学习更多图片特征,提高模型针对不同情况下的泛化性和识别能力,实现图像的准确识别。

图4 深度学习模型训练原理图

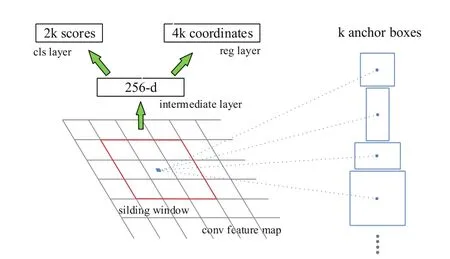

图像模型采用RPN算法以及RNN+CTC网络模型,网络示意图如图5所示。RPN是一种结构简单又高效的方法,可以很容易结合到Fast RCNN中,用来提取候选区域,具有耗时少的优点[5]。将提取的特征向量使用RNN网络进行计算。通过RNN+CTC网络,将特征向量序列与字符序列进行对齐计算,得到最大概率的序列结果。

图5 RPN网络示意图

基于图像深度学习的数据采集方法应用于总检现场,识别效果如图6所示。随机选取每种数显量具图片各500张,建立测试样本库,识别准确率的统计结果如表1所示。在生产过程中持续积累量具图片,不断提升识别精确度和可靠性,优化数据识别效果,降低企业成本,提高生产工作效率。

图6 图像识别效果

表1 识别准确率测试准确率统计

2.2 基于语音深度学习的数据采集方法

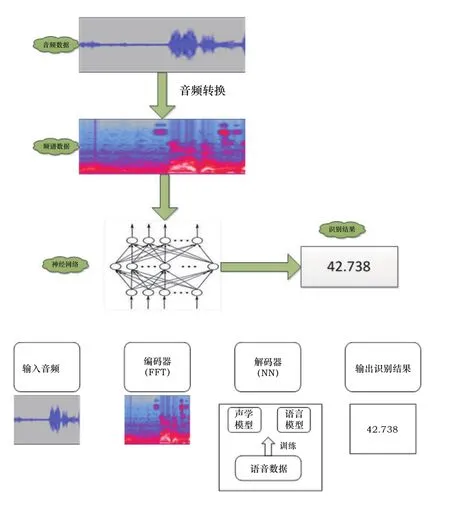

基于语音的数据采集方法具有操作灵活、适用范围广泛的优点。使用深度学习方法开发语音识别功能,该算法的模型训练原理如图7所示:将音频数据经过FFT编码器进行频谱变换,通过神经网络模型对频谱数据进行训练、分类和识别,最后经过NN解码器将语音频谱数据还原得到结果数据。训练过程中根据现场人员、使用环境和使用方式等情况对数据进行分析,对语音数据和环境噪声数据清洗、打标签、分类和处理,通过积累大量的语音数据进行模型训练,以实现在复杂环境下的语音准确识别[6]。

图7 语音深度学习模型训练原理图

在语音识别采集系统进行深度训练过程中,以现场采集到的五万余条语音信息为基础建立了语料库,为开展深度学习提供数据样本,经过深度学习算法的设计和长时间的学习修正,在车间现场环境下语音识别平均准确率可达到97.8%,实现了对模型的精准识别。

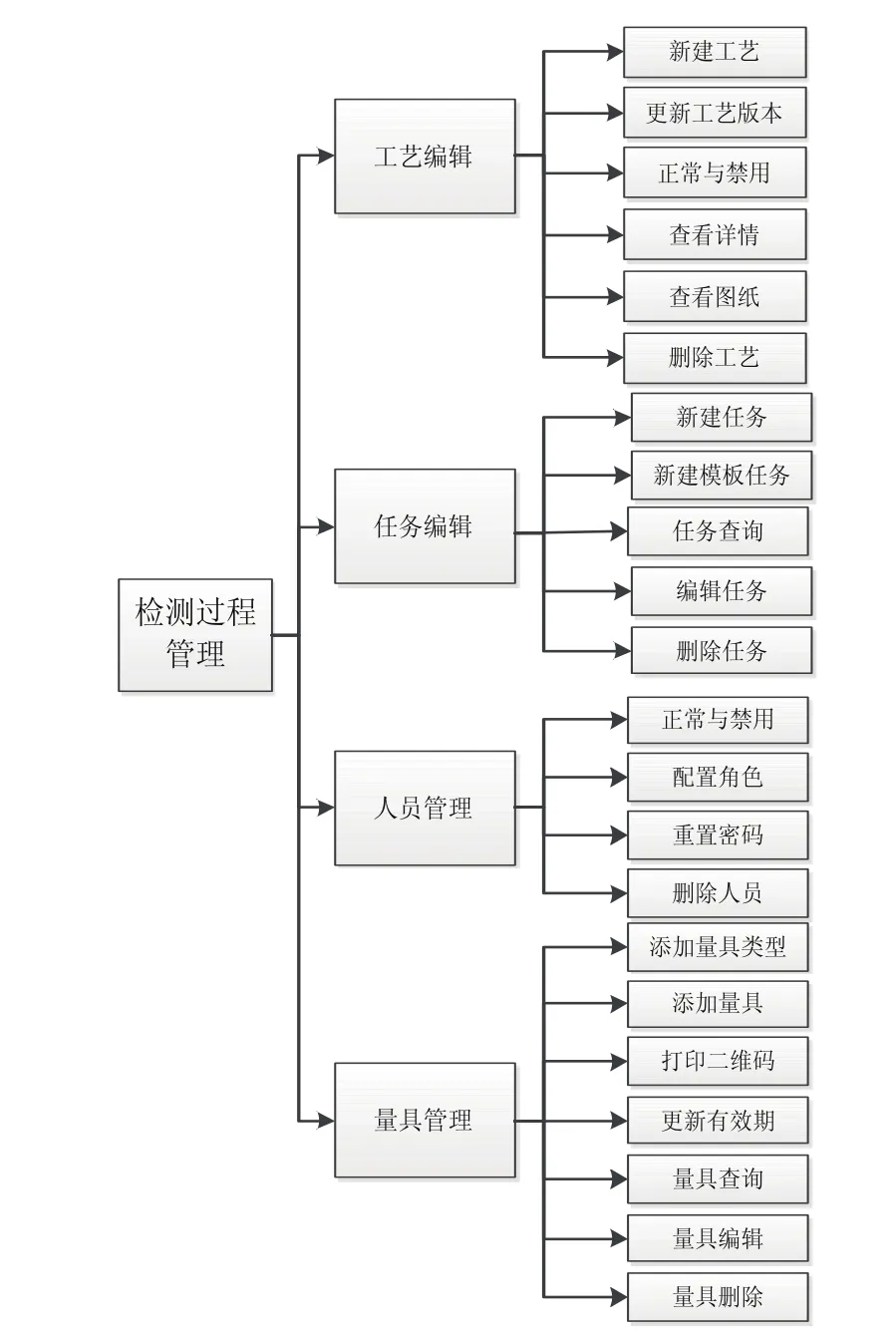

3 检测过程管理方案及实现

根据车间总检现场管理需求,在智能总检系统平台上定制开发了检测过程管理模块,管理架构如图8所示,主要包括工艺编辑、任务编辑、人员管理、量具管理等功能。

工艺编辑功能可实现检测工艺的数字化管理,包含检测工艺创建、版本控制、查询、删除等功能,以满足工艺管理的要求。在智能总检系统平台上定制开发了工艺自动提取软件,功能界面如图9所示,上传零件dwg格式电子图纸后,可实现软件自动逐条提取图纸尺寸理论值、公差、标注信息等内容,并实时进行尺寸的高亮提示,辅助工艺人员再次确认关键重点尺寸,以保证检验工艺正确性。实现快捷录入检验工艺所需信息,一键形成检验工艺。

图8 检测过程管理架构

图9 检验工艺自动提取

在智能总检系统平台上,检验人员可根据生产调度安排来制定相应的检测任务,如图10所示,包括基本管理(增删改查)、任务状态提示(未开始、已开始、已完成)等功能,实现检测任务的数字化、信息化统一管理。

图10 检测任务管理

智能总检系统对人员和量具进行统一管理,管理软件界面如图11所示,明确使用人员的分类和职责,将人员分类为管理员、工艺人员、检验人员角色,分配不同的系统权限,对任务、数据、产品信息的编辑、查询、删除、修改等操作权限进行统一规划和限定,保证排除数据伪造、修改等人为影响。系统对量具的管理包括基本功能(增删改查)、有效期自动判定、识别和输出量具二维码、送检标定临期提示等功能,保证产品质量数据的来源可追溯性与过程可靠性。

图11 系统人员和量具管理

4 质量数据服务方案及实现

质量数据服务模块提供全过程数据的查询和管理服务,模块架构和数据查询界面分别如图12和图13所示。系统后台集中实现检测要素的超差计算和多种数据表单的快速生成,包括机械加工过程中通用认可的质量控制记录卡、不合格品审理单、超差内容描述等多种表单,节省了质量数据人工回填录入的时间和管理成本,保证数据存储的完整性和流转共享的一致性。智能总检系统对接QMS、MES和ERP系统后,将全部的产品检测数据实时上传至云端服务器,实现产品数据统一管理、监控和分析,辅助企业生产管理和决策。

图12 质量数据服务

图13 检测数据查询

5 结束语

本文结合航天产品总检现场普遍采用手工测量方法,并将测量数据人工回填至质量记录表单并录入质量信息系统的现状,提出了一种基于人工智能方法的航天产品制造总检模式,并形成了智能总检系统平台。该模式解决了多品种、小批量生产模式下的车间检测数据采集问题,并形成了集产品检测过程管理、数据自动采集及质量数据服务一体的数字化解决方案,对提高企业的数字化生产和智能制造水平具有一定的现实意义。