枪击环境下带空腔双层装药的响应特性

2019-01-19聂少云赵学峰姚奎光代晓淦文玉史

聂少云,赵学峰,姚奎光,代晓淦,文玉史

(中国工程物理研究院化工材料研究所,四川 绵阳 621900)

引 言

炸药在贮存、运输和使用等全寿命周期中,由于可能遭遇火灾、意外枪击、战场作战等各种环境,使得炸药受到异常环境刺激作用,严重影响武器弹药的安全性和使用可靠性,不但对作战效能的正常发挥构成了极大威胁,同时还可能引发意外爆炸事故。枪击试验是用于评价弹药在子弹或金属破片意外撞击环境下安全性能的重要方法[1]。

自20世纪70年代开始,国内外均建立了炸药枪击试验标准,众多学者采用标准的枪击试验方法研究了炸药、推进剂等的枪击安全性能[2-8],如Kimura[2]和Lee等[3]采用枪击试验等方法研究了推进剂的安全性能;唐桂芳等[4]采用标准的枪击试验研究了浇注PBX炸药以及引信爆炸系列的安全性能;魏祥庚等[5]对固体火箭发动机在枪击作用下的响应进行了试验研究;李小柱[6]分析了枪击引起的损伤与壳体材料和推进剂性能的关系;Kent[7]针对不同形状、结构的炸药进行了枪击试验,研究了子弹撞击过程中应力和损伤的演化规律,并分析了枪击过程中爆炸的演化过程;代晓淦等[8]对不同尺寸药柱响应规律进行了研究,发现枪击试验中随着药柱长度的增加,其反应程度也随之增强;此外,代晓淦[9]针对PBX-2炸药还建立了热和枪击复合环境下的试验方法。在枪击作用的数值模拟方面,向梅等[10]研究了枪击试验中炸药结构的尺寸效应;伍俊英等[11]采用数值模拟方法对HL-10炸药枪击试验进行了模拟计算,获得了与试验结果相符的计算结果。

目前,国内外的枪击安全性研究主要针对单层药柱,采用标准的枪击试验方法开展研究,而对于模拟一定弹药结构,如带一定空腔结构的多层装药结构,在子弹撞击下的响应特性研究较少。为此,本研究基于带空腔的双层装药结构,针对PBX-3和PBX-9炸药开展了12.7mm枪击安全性研究,通过多参量测试,结合SEM和XPS结果,分析了带空腔双层装药结构的枪击响应特性,为评估多层装药结构的枪击安全性提供参考。

1 实 验

1.1 试验装置

针对某典型装药结构,设计了双层装药结构的枪击试验件,结构示意图如图1所示。双层装药尺寸分别为Φ100mm×50mm、Φ100mm×20mm,壳体壁厚3.5mm,材料为2A12,在双层药柱之间由隔板隔开,钢片厚3mm,材料为1Gr18Ni9Ti。为了减小壳体端盖变形对药柱的影响,在装置中设计了一段空腔,尺寸略大于装药部分的尺寸,内径为Φ140mm。

分别针对PBX-3炸药(主要由HMX、TATB以及黏结剂组成)、PBX-9炸药(主要由HMX和黏结剂组成)开展试验研究,两种炸药密度均约为1.85g/cm3,试验现场照片如图2所示。

1.2 试验方法

采用4支冲击波超压传感器测量炸药的反应超压,超压传感器距离样品2m。将应变计粘贴在壳体外表面空腔段和装药段中部位置,每个位置粘贴两个应变计(结构示意图见图3),分别测量各段壳体径向和轴向两个方向的变形,用来分析炸药反应后壳体的变形情况。采用PVDF压力计测试壳体底部表面的压力变化(具体如图1所示),分析主炸药发生反应后产生的压力。在试验件后端放置铝见证板,用以分析炸药反应后见证板的变化。

2 枪击过程模拟计算分析

为了分析带空腔双层装药结构设计的合理性,并预估装置在12.7mm子弹撞击过程中的力学响应,对试验装置进行了数值模拟计算,其中子弹初速为850m/s。试验件为轴对称结构,为简化计算,采用HyperWorks软件建立了试验结构四分之一模型。同时在计算中只分析结构的力学响应,不考虑炸药材料的化学反应,具体有限元模型如图4所示。

各材料均采用Johnson_Cook模型,其中主装药的应力-应变曲线采用试验数据[12]。由HyperWorks软件中的动力学计算模块RADIOSS进行计算求解,获得子弹撞击过程中的力学响应,子弹的速度历史和典型位置的应力如图5所示。

由图5(a)可知,子弹经过大约264μs后完全贯穿试验装置,其剩余速度约为766m/s。在子弹撞击过程中,子弹路径上的炸药将受到极高的受力作用;径向壳体在子弹撞击过程中应变为零,装置底部有较高的压力,底部典型位置应力变化如图5(b)所示。由图5(b)可知,随着偏离子弹路径,应力峰值逐步降低,应力曲线呈正弦函数震荡衰减。

3 试验结果与讨论

3.1 试验装置残骸分析

PBX-3和PBX-9两种装药枪击试验后回收的装置残骸照片如图6所示。

从图6可知,在PBX-3炸药枪击试验中,子弹贯穿试验装置,装药发生反应。试验装置空腔段基本完整,正面被压力冲开撕裂,装药段及壳体底部裂成大块,铝制见证板有明显烧蚀痕迹,无凹坑或爆炸痕迹,同时试验件周围有大量残药。在PBX-9炸药枪击试验中,也出现了上述相似现象。不同的是,试验装置壳体撕裂成更多的碎片,且试验件周围无残药。两发试验中钢制隔板中心有明显弹孔,说明子弹正中试验装置。

3.2 应力和应变分析

试验采用位于壳体表面的探针触发,通过壳体侧面应变计获得枪击试验中壳体的应变曲线,见图7。由图7可以看出,在PBX-3炸药枪击试验中,约200μs后,装药段径向表现为先拉伸后压缩,而轴向应变表现为先压缩后拉伸,在约430μs后发生突变,壳体破裂;空腔段径向和轴线均表现为先压缩后拉伸。结合数值计算结果,应变的产生是由于炸药反应导致的,在约245μs时出现了第一个峰值,这说明炸药在此刻之前发生了反应,且反应较弱未能对壳体造成破坏,在约430μs时,应变出现了突变,炸药发生了较强的反应,壳体发生了破坏,同时回收的壳体残骸也反映出装药段破裂、空腔段完整的特点。在PBX-9炸药枪击试验中,壳体变形有类似的趋势,但其幅值更大,而且空腔段应变也发生了突变,试验残骸均反映出壳体破裂,这也说明了PBX-9比PBX-3反应更剧烈。

针对试验中获得壳体应变曲线,分析其所受应力水平。参考文献数据[13],2A12铝合金的Johnson-Cook模型参数为:A为370MPa,B为1798MPa,n为0.73,C为0.013,m为1.53,ε0为4.17×10-4s-1。

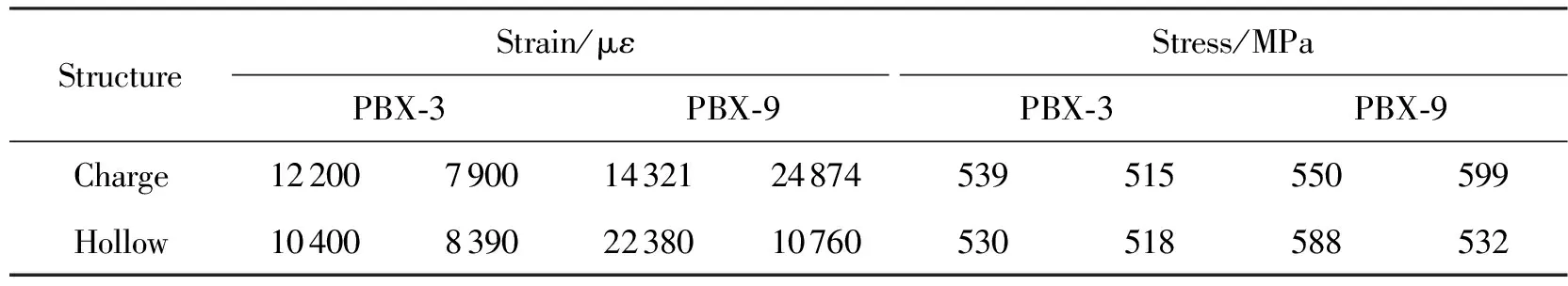

将图7所示应变曲线进行微分,可获得壳体变形过程中的应变率,最大约为1.2×104s-1,由J-C模型可得试验中测试的应变对应的应力值如表1所示。

表1 枪击试验中应变对应的应力值Table 1 Stress value corresponding to test strain in bullet impact test

由表1可得,枪击试验中,在壳体破裂前,所受最大应力值均在500MPa以上。

根据图1布置的PVDF压力计,测试枪击试验中典型压力曲线见图8,在PBX-9炸药的枪击试验中,PVDF压力计测试底部壳体表面压力在撞击后约200μs时达到最大值,约为120MPa。在PBX-3炸药的枪击试验中,PVDF压力计测试底部壳体表面压力在撞击后约240μs时达到第一个峰值,约为80MPa,随后在约340μs时达到第二个峰值,约为110MPa。对比数值计算结果可以发现,PVDF压力计测试所得为炸药反应所致。

3.3 冲击波超压分析

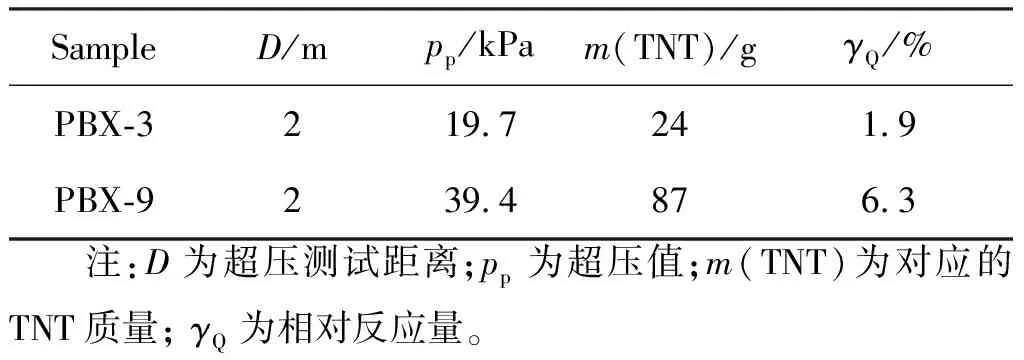

表2为枪击试验中冲击波超压测试结果。

表2 冲击波超压测试结果Table 2 Testing results of shock wave overpressure

从表2可以看出,枪击试验中两种炸药的能量释放率均较低。且PBX-9反应超压显著高于PBX-3,与图6的回收残骸结果一致。结合回收的试验残骸、压力测试以及冲击波超压结果可见,枪击试验中两种炸药的反应程度基本一致,均为爆燃。

3.4 回收残余炸药分析

将试验后的残药进行回收,其中PBX-9炸药未见残余炸药,未能进行回收,PBX-3炸药则回收到较多残药,将回收的炸药进行SEM、XPS分析,研究残余炸药的状况。SEM电镜扫描结果如图9所示。

由图9可知,试验回收的PBX-3样品与其初始装药对比发现,试验后的样品表面出现空洞,并且伴有明显的熔化现象,主要由于在炸药中产生高温导致熔化。但是否是黏结剂还是炸药的分解还需要进一步分析。

采用X-射线光电子能谱仪[14](XPS)可以获得材料的元素组成及化学态,经典的X射线光电子能谱仪能提供分析区500μm×500μm×10nm内元素组成和原子价态的平均信息,可作为材料成分是否发生变化的依据。

在PBX-3黏结剂炸药中,HMX炸药中的N元素主要来源于硝基中的-N-O以及环上的-N-,两种化学环境比例为1∶1,TATB炸药中的N元素主要来源于硝基中的-N-O以及氨基中的-N-H,两种化学环境比例也为1∶1。而环上的-N-与氨基中的-N-H由于N元素电价位接近,所表现出的N元素的结合能相近。因此,PBX-3中N元素主要有两个峰,分别对应于硝基与氨基(含环上的N),通过分子结构中元素的比例分析可知,HMX和TATB中所含N元素的两个峰值面积相等。根据此原理,对N元素的峰进行了拟合,并计算了对应的-N-O和N-H的相对含量,获得子弹撞击前后炸药内部-N-O和N-H的含量变化,从而判断子弹撞击过程中炸药的反应情况。图10为PBX-3炸药N元素谱图。

由图10可以看出,第一个峰(-N-O)明显比第二个峰(N-H)低,测得-N-O环境和-N-H环境分别占整个N元素的32.2%和67.8%,这表明样品中HMX的-N-O大量减少,由初始状态的1∶1变成为1.0∶2.1,这是由于N-O键结合能较弱,首先断裂所致,表明回收的残余炸药中有部分炸药发生反应现象,这一现象也说明,在枪击试验中,样品发生的反应较弱,只有子弹撞击小区域的炸药才发生了明显反应,其他位置炸药没有出现明显的反应增长。

4 结 论

(1)建立了带空腔双层装药的枪击试验方法,试验结果表明能有效地应用于带空腔双层装药的安全性研究。

(2)枪击作用下,3.5mm厚铝壳的Φ100mm双层装药PBX-3和PBX-9炸药能量释放率均较低,都发生爆燃反应,且PBX-9反应程度略高于PBX-3。

(3)通过对回收的炸药样品进行XPS和SEM测试,获得了回收样品的微观结构变化及反应情况。炸药表面出现明显的熔化现象,且有反应现象,但反应较弱,没有发生明显的反应增长。