乳化柴油分流液的酸化性能实验研究

2019-01-18周泓宇龚云蕾吴绍伟

陈 霄 吴 广 周泓宇 龚云蕾 吴绍伟

(1. 中海石油(中国)有限公司湛江分公司, 广东 湛江 524057;2. 中海油田服务股份有限公司, 天津 200459)

南海西部文昌油田群属于海相沉积砂岩储层,边底水能量充足,储层属于中 — 高孔渗且非均质性强。开发初期单井产量较高,开发中期多通过笼统酸化措施实现增产,但酸化后的含水率上升问题一直未得到有效解决。同时,在开发过程中,高渗储层的孔道逐渐被水淹没,而低渗储层的产量却始终得不到有效释放。

笼统酸化时酸液沿大孔道或高渗带指进,很难进入并有效地改造低渗部分,易导致高渗层被过度改造或含水率进一步上升,而低渗储层的产能却并未得到有效释放[1]。目前常用的化学分流技术包括暂堵微粒、泡沫分流、自转向酸等[2-5]。乳化柴油具有黏度可调、稳定性高、无腐蚀性、现场易配制等特点,近年来逐渐被应用于分流酸化技术中[6]。本次研究将重点分析乳化柴油在不同油水比、不同温度下的黏度特征,乳状液滴的粒径分布及其对天然岩心的封堵能力[7]。

1 实验部分

1.1 实验仪器与药品

实验仪器包括:旋转黏度计;生物显微镜;高温高压流变仪;LS-POP(6)型激光粒度仪;电脱瓶;岩心流动模拟装置;水浴锅;电动搅拌器。

药品包括:31%盐酸、乙醇、分析纯,市售;多氢酸、铁离子稳定剂、黏土稳定剂、助排剂、破乳剂、油溶性乳化剂,实验室自制。

1.2 实验内容

(1) 配制乳化柴油。将10%新型乳化剂+90%柴油(质量比)配制成活性柴油待用,将活性柴油与模拟地层水按一定比例(体积比)配制成乳化柴油。

(2) 分析乳化柴油粒径。取1滴乳化液滴于洁净载玻片中间,从一侧缓慢盖好盖玻片,在盖玻片上加1滴松香油后置于显微镜下进行观察,统计粒径分布情况。

(3) 观察乳化柴油随温度变化的流变性能。取配制好的乳化柴油,用流变仪测定其在170 s-1恒定剪切速率下、室温至90 ℃区间的黏度变化。

1.3 实验结果

(1) 不同油水比下乳化柴油的黏度变化。采用旋转黏度计仪器测定不同油水比下乳化柴油的黏度,实验结果见图1。结果显示,油水比越高,乳化柴油的黏度就越低。同时,随着剪切速率的提高,不同油水比乳化柴油的黏度均呈现下降的趋势。

图1 不同油水比下乳化柴油的黏度变化

(2) 不同油水比下乳化柴油的粒径分布。测定了4种油水比下乳化柴油的乳状液粒径分布,实验结果见图2、图3。从图2可以看出,不同油水比下,乳状液的粒径分布不均,其中油水比为30%时乳状液的粒径分布比较均匀。根据图3可知,各种含油比例的乳状液粒径小于14 μm,集中分布于2~8 μm,并且粒径与油水比无显著的相关性。

图2 不同油水比下乳状液的粒径大小

图3 不同油水比乳状液的粒径分布

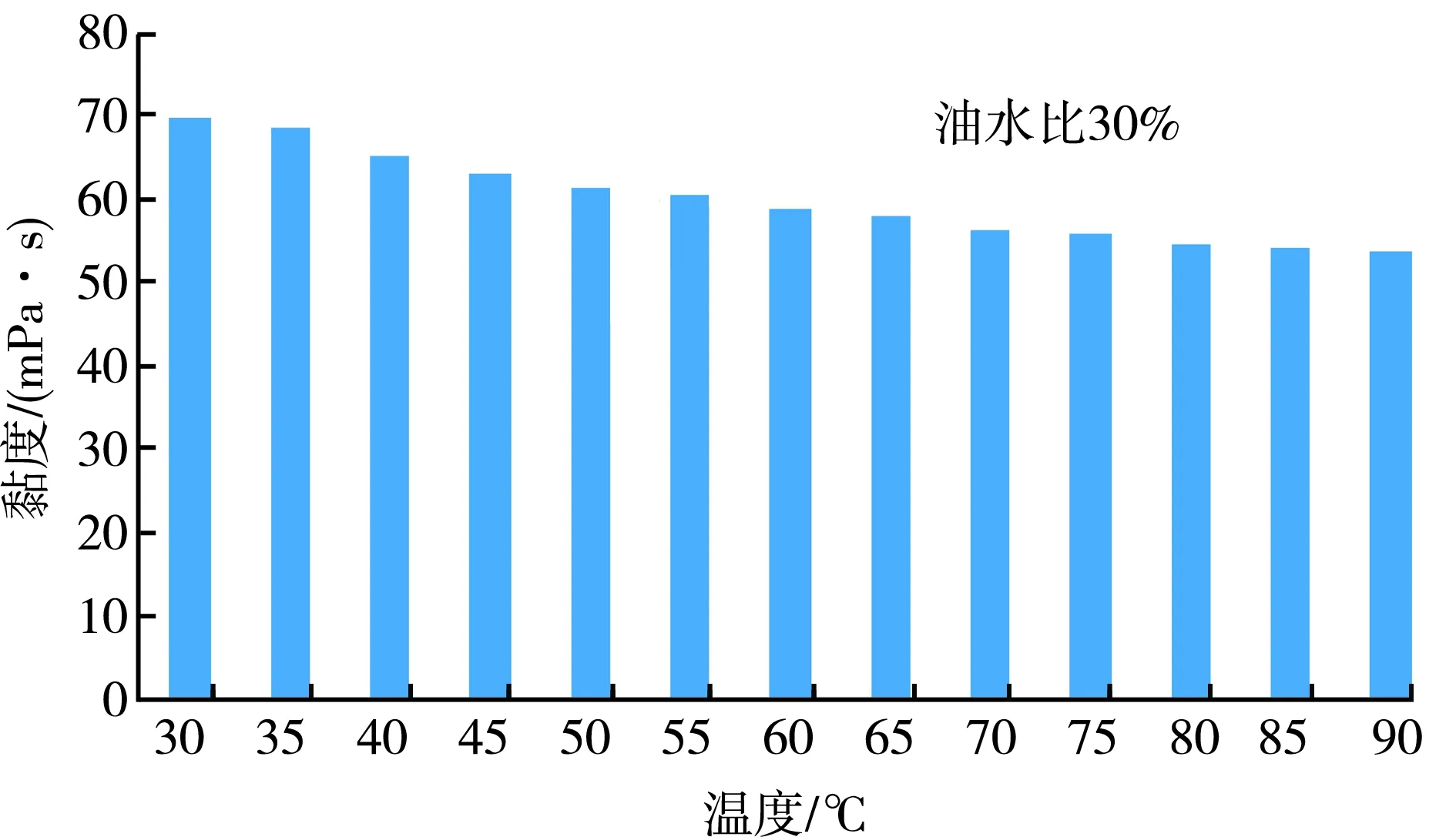

(3) 流变性能评价。取油水比为30%的乳化柴油,用流变仪测定黏度,并观察其在170 s-1剪切速率下黏度随温度变化的情况,结果见图4。随着温度上升,黏度呈下降趋势。但是,在30~90 ℃温度区间,黏度下降幅度不大。

图4 乳化柴油黏度随温度的变化

(4) 乳化柴油对单岩心的封堵能力评价。实验采用文昌13-2油田天然岩心,测定油水比30%下乳化柴油对岩心的封堵能力,实验结果见图5。可以看出,岩心注入乳化柴油进行封堵后,渗透率下降了97%;同时,注入乙醇后,渗透率恢复到93%。

图5 乳化柴油封堵能力评价(单岩心)

(5) 乳化柴油对并联岩心的封堵能力评价。实验采用文昌13-2油田天然岩心,测定油水比30%下乳化柴油对不同渗透率的并联岩心封堵情况,实验结果见图6。可以看出,注入乳化柴油后,高渗岩心渗透率下降了83%,而低渗岩心渗透率仅下降26%,证明乳化柴油对高渗岩心的封堵性能良好,对低渗岩心的伤害不大,具有较好的分流能力。

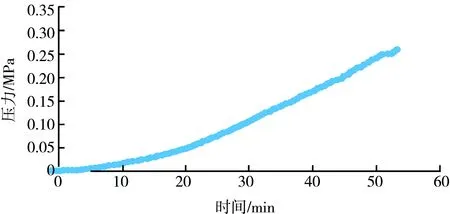

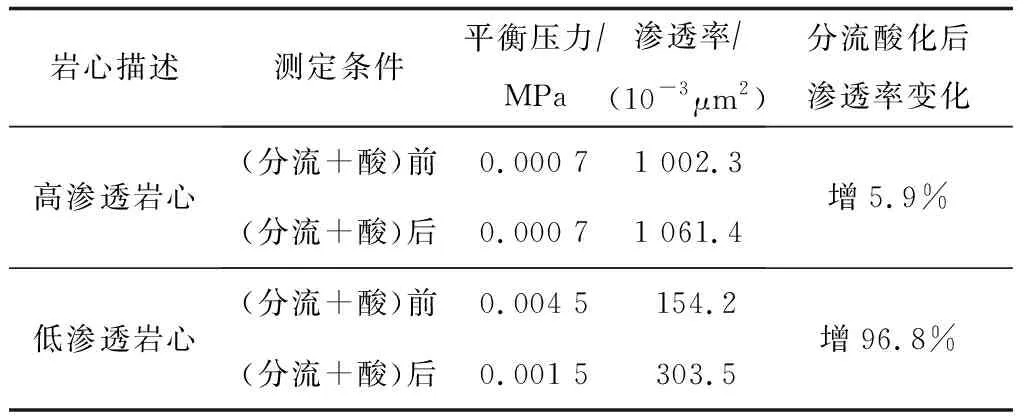

(6) 分流解堵效果评价。实验采用文昌13-2油田天然岩心,分流液使用油水比30%的乳化柴油,酸液采用文昌油田措施成功率较高的多氢酸体系[9](MH5+MF),对高、低渗岩心进行并联分流解堵效果评价。乳化柴油注入后压力变化情况见图7,注酸后压力变化情况见图8,渗透率变化数据见表1。

图6 乳化柴油封堵能力评价(并联岩心)

图7 乳化柴油注入后驱替压力变化情况

图8 注酸后压力变化情况

岩心描述测定条件平衡压力∕MPa渗透率∕(10-3μm2)分流酸化后渗透率变化高渗透岩心(分流+酸)前0.000 71 002.3(分流+酸)后0.000 71 061.4增5.9%低渗透岩心(分流+酸)前0.004 5154.2(分流+酸)后0.001 5303.5增96.8%

从实验结果可以看出,采用乳化柴油+多氢酸进行分流解堵后,高渗岩心的渗透率仅上升了5.9%,而低渗岩心的渗透率上升了96.8%,证明分流剂起到了良好的分流作用。同时,多氢酸体系对该区块的储层具有较好的改造作用。

2 现场应用结果

文昌油田X井属于中 — 高孔、中渗储层,孔隙度主要介于16.0%~32.0%(平均23.4%),渗透率主要介于10×10-3~ 1 280×10-3μm2,非均质性较强。储层埋深为1 800 m,产层厚度为24 m。X井于2017年12月实施分流酸化作业,酸化半径设计为1 m。在泵注主体酸之前,泵入乳化柴油对高渗层进行暂堵。为使乳化柴油更多地进入高渗层,在泵注过程中将泵压控制在2.0~2.5 MPa,累计注入乳化柴油20 m3。注酸时,为使酸液更多地进入低渗层,将泵压提高到设计值12 MPa,累计注入114 m3。在实施措施前,X井一直维持日产油量50 m3,含水率60%;在实施措施后,日产油量达到了102 m3,含水率并未上升,保持在60%。

3 结 语

针对文昌油田群开发中后期笼统酸化后出现增液不增油的局面,开发了利用乳化柴油进行分流的技术。通过一系列实验研究,得出以下结论:

(1) 确定了乳化柴油在不同油水比下黏度的变化规律。油水比越小,形成的乳化柴油黏度越大。

(2) 测定了温度对黏度的影响。随着温度上升,黏度有所下降但不明显,仍然满足实际应用需求。

(3) 测定了不同油水比乳化柴油中乳状液的粒径大小及其分布规律。粒径以2~8 μm为主,且与油水比间无明显相关性。

(4) 乳化柴油对高渗层具有较好的封堵作用,可使后续酸化转向低渗储层;同时,多氢酸体系应用于文昌油田群储层的改造效果良好。