PTA干燥机厚壁筒节裂纹模拟分析与预防*

2019-01-18何德强

巩 乐,何德强,徐 澍

(天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060)

0 引 言

我院于2012年给大连逸盛大化石化公司设计制造了3台直径4.2 m、长32 m的氧化蒸汽管干燥机,运行5年后,根据现场设备检测人员反应,其中1台干燥机前后滚圈处厚壁筒节表面萌生了程度不一的轴向、周向裂纹,如图1所示。针对此现象,采用有限元软件ANSYS进行有限元计算,探讨裂纹萌生之原因,并给出预防措施及结构的改造。

图1 滚圈处厚壁筒节萌生轴向/周向裂纹

1 模拟计算及裂纹原因分析

1.1 计算模型

对产生裂纹的厚壁筒节处滚圈及支撑结构进行技术分析,如图2所示,滚圈热套在固焊与筒体上的垫板上面,冷却后与垫板处于过盈配合,防止滚圈与筒体相对滑动以避免磨损;在每个垫板上紧贴滚圈两侧焊接两个块挡块,防止滚圈轴向窜动;筒体和滚圈等的全部重量由托轮支撑。各部件材料参数见表1,网格划分见图3。

图2 松套式滚圈结构 图3 模型网格划分

1.2 载荷及边界条件

干燥机机身总重为310 t,按20%填充的物料总重为93 t,凝液总重75 t;由于干燥机机身进行保温,因此假设干燥机机身温度均匀,约为 100 ℃,计算疲劳载荷时不考虑温差应力。

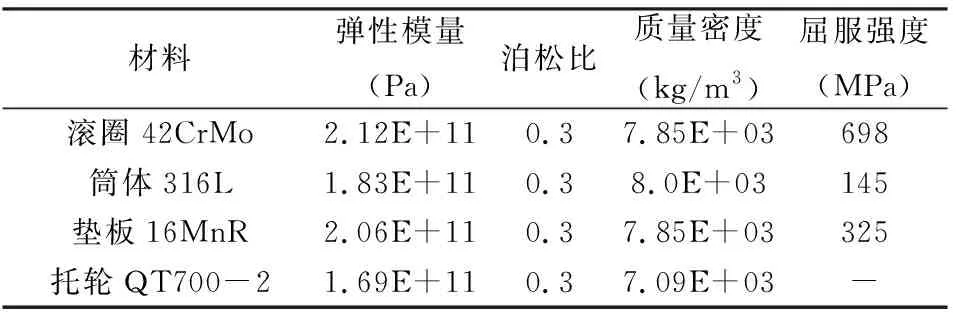

表1 材料物性参数

此不考虑干燥机斜度及缓慢转动,则结构轴向不受力,在总体柱坐标下,轴向(Z向)不进行约束,托轮内表面进行固定约束,垫板与滚圈内表面接触类型及挡块与滚圈侧面接触类型设置为无摩擦接触,滚圈外表面与托轮外表面设置为不分离接触。

1.3 许用疲劳应力

设计寿命为20年,每年工作按8 000 h计算,设备转速为3.15 r/min,则疲劳应力循环次数为:20×8000×60×3.15=3.024×107。

许用疲劳应力按ASME 第Ⅷ卷第II册附录5 中图5-110.1.1M疲劳设计曲线进行插值计算,得筒体材料316L、垫板材料16 MnR及滚圈材料42CrMo许用疲劳应力分别为71 MPa,71 MPa和115 MPa;筒体与垫板角焊缝是高应力区域,许用疲劳应力需要除以角焊缝疲劳强度减弱系数,即71/4=17.75 MPa;托轮材料硬度大,以刚体处理。

1.4 模拟结果及原因分析

由图4可知,在圆柱坐标系下,径向(x向)位移在滚圈顶部最大,为3 mm。由于滚圈承受着干燥机全部重量,需要有足够的刚度,其一般规定椭圆度小于筒体内径的2‰[1],对于直径为4 200 mm的筒体来说,3 mm完全满足要求。

图4 滚圈及筒体径向位移分布

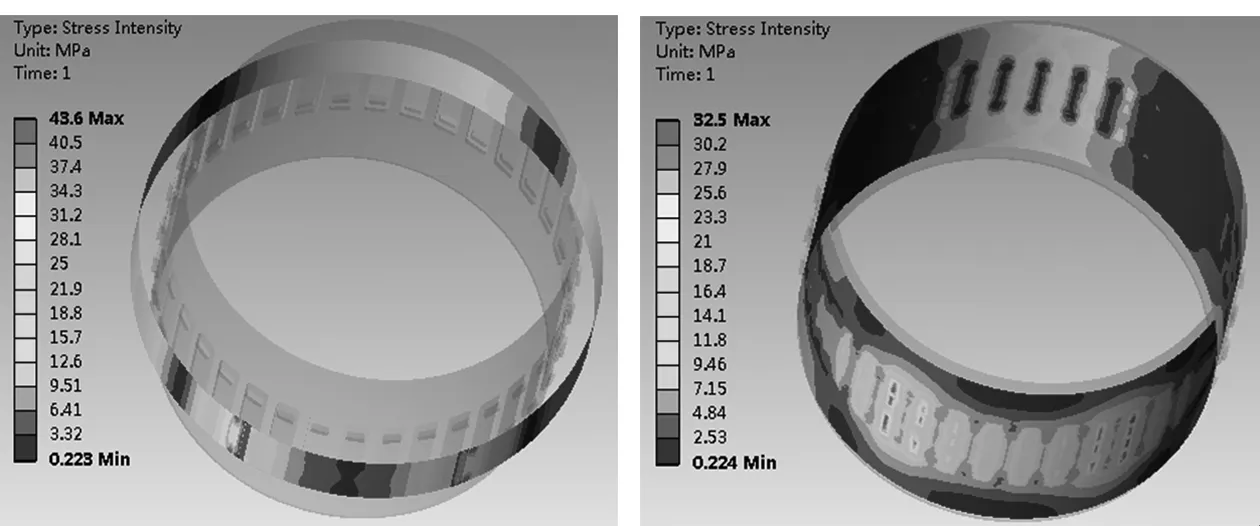

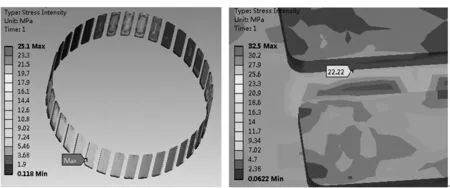

根据JB4732-1995对筒体、垫板及滚圈进行疲劳评定。滚圈、筒体及垫板应力强度云图如图5~7所示,由图可知滚圈外表面应力强度最大值为43.6 MPa,处于滚圈与托轮接触部位,其小于滚圈材料许用疲劳应力115 MPa,筒体外表面最大应力为32.5 MPa,处于滚圈与托轮接触点与筒体中心连线位置上,小于筒体材料许用疲劳应力71 MPa,垫板应力强度最大值为22.5 MPa,小于许用疲劳应力71 MPa;如图8所示,垫板与筒体表面焊缝处应力强度最大值为22.22 MPa,根据JB4732-1995 应力强度的定义[2],焊缝处应力幅为11.1 MPa,小于疲劳许用应力 17.75 MPa。可知在正常载荷及规范操作下,该干燥机的筒体和滚圈在寿命范围内不会萌生裂纹而发生疲劳破坏。

图5 滚圈外表面应力强度 图6 厚壁筒节外表面应力强度

图7 滚圈垫板应力强度 图8 滚圈垫板应力强度

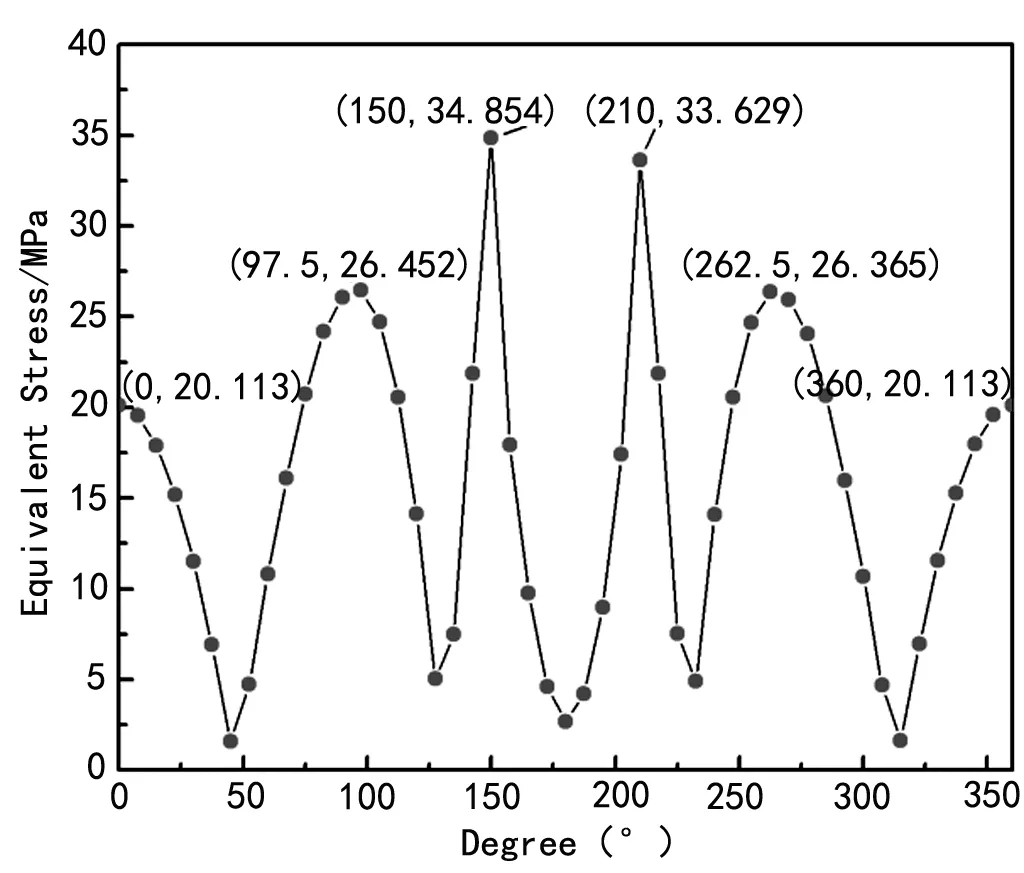

建立滚圈及筒体外表面等效应力(不是应力强度)——圆心角分布曲线,如图9,10所示。

图9 滚圈外表面等效应力

由图9可知,滚圈外表面等效应力在进行着周期变化,滚圈表面经受着交变应力作用,一个周期内,应力出现5次峰值,在与托轮接触的150°~210°位置处应力达到峰值;由图10可知,筒体表面等效应力虽然小于许用疲劳应力,在正常情况下不会萌生裂纹,但是,筒体表面固焊有间隔分布的垫板,在筒体周向150°~210°之间,即两拖轮之间的筒节表面,等效应力相应的必然出现间隔分布,体现在图2~9上就是应力5~28 MPa之间振动8次,所以,在筒体旋转的1个周期内,相当于筒体经历至少8个周期,这就有可能在设计寿命内导致筒体表面萌生裂纹,由图1可知,裂纹正是萌生在垫板与筒体焊缝边上,其很可能正是由此产生。

图10 筒体外表面等效应力

2 裂纹的预防

PTA干燥机除了由设计强度不足而导致厚壁筒体表面萌生外,运行过程中的不规范操作及安装不精确等皆可能成为裂纹萌生的起因。例如开车升温速度过快,筒体膨胀速度将大幅超过滚圈膨胀速度则容易造成滚圈垫板接触面的圧溃;停车降温时没有经过足够时间的低速盘车,则极易将收缩引起的拉伸应力集中在滚圈与滚圈垫板处(全部集中在膨胀自由端),待到再次开启干燥机时将出现极大冲击;物料没有排净或者机身内出现较大体积的积水,则会导致机身的弯曲变形,导致原本彼此同心的筒体与滚圈出现偏心,导致筒体及滚圈表面产生大应力幅,极易造成疲劳破坏。此外,在安装干燥机的地基要夯实,避免筒体产生大的弯曲应力,从而避免筒体壁面萌生周向裂纹,发生疲劳破坏。

3 滚圈垫板的改造

滚圈处厚壁筒节裂纹的萌生与滚圈垫板的结构及其安装方式有很大的关系。因此,有研究者对滚圈垫板结构进行了改进设计[3],如图11,12 所示,滚圈与厚壁筒节之间由一块固焊在筒节表面的大垫板和镶嵌在滚圈内表面的两块小垫板组成的楔形垫板组进行连接,垫板组之间增加平垫板,作为定位垫板焊接于筒体上,滚圈安装找正后在每一块定位垫板处紧贴滚圈焊接挡铁。这种楔形垫板结构使滚圈与筒体连接较为可靠,检修也方便。

图11 垫板安装示意图 图12 定位垫板与楔形板安 装位置示意图

其他改进方式有双楔铁螺栓紧固安装、单楔铁对穿螺栓紧固安装方式及单楔铁单侧螺栓紧固安装方式等,这些垫板安装方式在蒸汽煅烧炉上经现场运行,证明其结构具有非常高的可靠性,具体可参看相关文献[4]。

4 结 语

对于以上各种改进的结构,不论哪种结构,垫铁的上下表面都应加工成与筒体的外表面和滚圈的内表面相一致的圆弧面,其目的是在装配时过程中能够保证上下两面与滚圈及筒体表面能够紧密配合,增大摩擦,防止滚圈的周向/轴向相对滑动。除了设备结构不断进行改进外,结构相关新材料也在不断发展,随着高强度新材料的不断研制成功,大型转动设备的各关键部件会有很大的改进空间,对设备安全运行和寿命的延长有着非常重要的意义。