W形金属密封环工作状态下综合性能优化设计

2019-01-18

(清华大学机械工程系设计工程所 北京 100084)

W形环是一种弹性金属密封环,其特点是基体材料为弹性金属,可以在高温高压的严苛条件下工作。随着航空航天工业的快速发展,弹性金属密封环已经成为解决其苛刻密封的重要手段。弹性金属密封环最早是由美国的洛克达因公司及多家研究机构研制而成的,它是由弹性金属作为密封环基体,同时在表面覆盖软金属镀层。这样独特的设计使得它的基体具有很高的稳定性和回弹性,可以在严苛条件下进行工作,同时表面软金属受力易延展,可以弥补密封环与法兰之间的微小泄漏通道,具有良好的密封效果。因此,弹性金属密封环具有回弹率高、自紧性能强,密封效果良好等诸多优点[1-2]。

在国外,弹性金属密封已有50余年的发展历史,目前已发展较为成熟[3-4]。由于弹性金属密封可靠性、回弹性、密封性优良,除了航空航天工业,该技术也在医疗设备、核工业设备、化工设备中得到了一定程度的应用。

弹性金属密封环可依据截面形状的不同进行分类,不同截面形状的弹性金属密封环其性能也有所差别。常用的弹性金属密封环截面形状有C形、W形、O形、Ω形等[5-6]。C形环、W形环、Ω形环由于具有面向压力侧的开口,因此在压力作用下会产生良好的自紧性能[7]。由于W形环的独特形状,其回弹性能最为优异,在强振动环境中表现出良好的追随性能,比较适用于航空发动机的密封。

国际领先的商业公司如JETSEAL已将W形环产品化,并有公开的产品手册,但国外的研究机构一致对中国实行技术封锁。国内关于W形环的研究比较少,近年来龚雪婷等[8]运用ANSYS进行了W形金属密封环的弹塑性接触情况分析。索双富、王晨希等[9-10]对W形环的轴向刚度进行了研究,并运用ANSYS计算了W形环的受力情况,且对密封性能与回弹性能进行了初步分析。

本文作者在前人研究的基础上,开展W形环的优化设计工作,从稳定性、密封性与回弹性入手,运用W形环的工况静态模型与回弹准静态模型进行大量计算,归纳出确定工况下W形环最优设计的求解方法。

1 W形金属密封环的有限元计算模型

1.1 几何模型

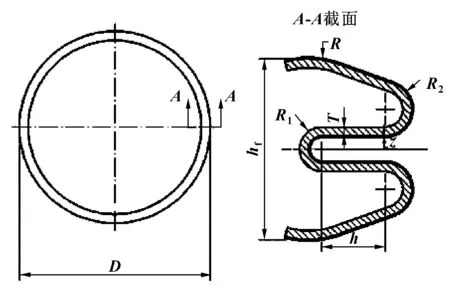

如图1所示,W形金属密封环安装在上下法兰之间,弹性金属基体受压,以保证其稳定性、回弹性;表面镀层与上下法兰接触,在压力的作用下产生塑性变形,填充2个表面之间的泄漏通道,保证其密封性能,防止内部气体向外泄漏。

图1 W形密封环安装截面结构图Fig 1 The structure assemble of the metallic W-ring

图2是W形密封环的结构示意图。

图2 W形密封环的结构示意图Fig 2 Structure of metallic W-ring

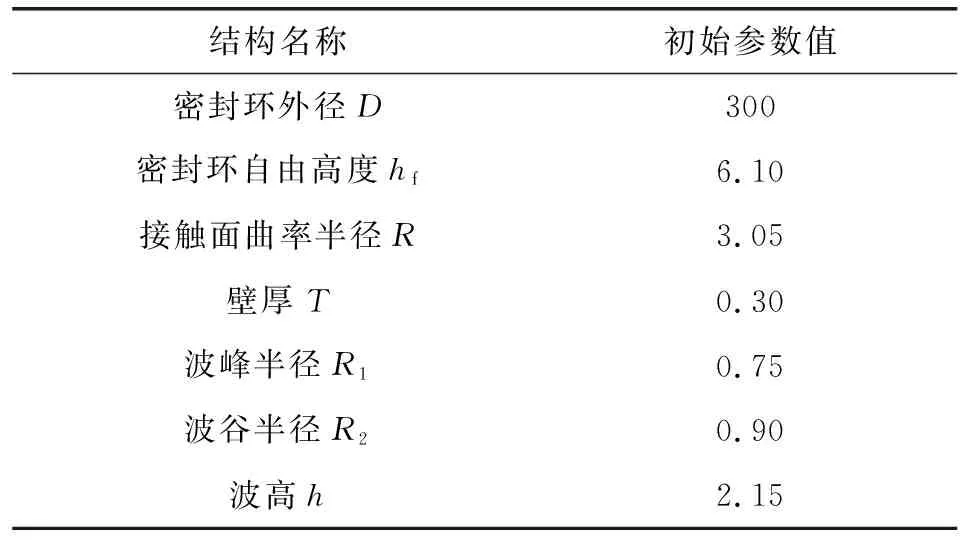

表1给出W形密封环的初始结构参数。W形环的外径与自由高度一般由具体安装情况决定,不在性能优化的考虑之列。其他的几何因素,包括接触面曲率半径、壁厚、波峰半径、波谷半径、波高均会影响其截面的几何形状,从而对其性能产生影响。表1中列出的初始值,是从前人研究中得到的650 ℃、3 MPa条件下的W形环几何设计参数[9-10]。

表1 W形环的初始结构参数Table 1 The original section structure parameters of metallic W-ring mm

1.2 材料模型

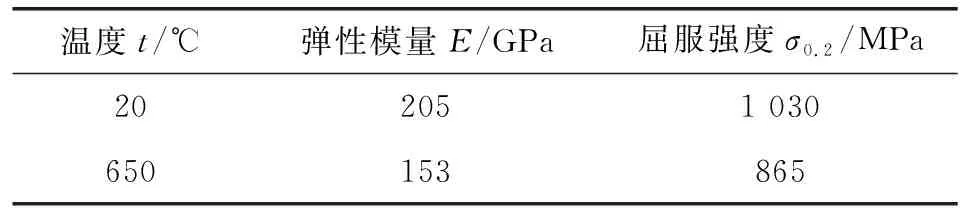

W形密封环的材料选用镍基高温合金GH4169,该材料在高温条件下性能优异,其650 ℃温度下屈服极限σ0.2在普通高温合金中位居前列[9]。表2中给出了GH4169的具体参数。

表2 GH4169力学性能参数Table 2 The mechanical property parameters of GH4169

关于W形环静态工况下的计算模型,索双富、王晨希等[9-10]已经进行了较为详细的论述。在此基础上,本文作者构建了准静态模型来描述W形环的加载卸载过程,以计算其回弹情况。有关计算模型及计算结果详见文献[11],在此不再赘述。

2 W形金属密封环的综合性能评价

2.1 W形环的失效形式

要讨论W形环综合性能优劣的判断依据,首先要明确其失效形式。在进行大量的理论计算和实验工作后,总结W形环的失效形式主要有3类:回弹性能不足、密封性能及稳定性能不足导致的失效。

(1)回弹性能不足导致的失效。在振动环境下工作时,上下法兰会发生振动,若W形环弹性不足,无法及时追随法兰的振动就会导致法兰与密封环之间产生间隔从而导致泄漏。

在回弹性能的衡量上,国外密封公司多用回弹率作为衡量指标。其数学表达式为

式中:η为回弹率;hf为W形环初始自由高度;hf0为W形密封环在加载之后的高度;hf1为载荷卸载之后W形密封环的自由高度[12]。

回弹率越高,代表W形环的弹性回复能力越强,在循环载荷下工作的可靠性越强。国外的产品手册中,回弹率为100%的设计不在少数。

(2)密封性能不足导致的失效。W形环通过表面软金属镀层与上下法兰接触,填充泄漏通道的方式来完成密封工作。由于W形环与上下法兰的接触面积很小,在确定工况下,W形环的密封问题可以等效成线接触的静密封。若接触应力过小,表面金属镀层无法弥补足够的泄漏通道,就会发生泄漏,导致密封失效。

因此,文中将W形环与法兰的最大接触应力作为衡量密封性能的标准。

(3)稳定性能不足导致的失效。W形环在工作过程中,其弹性基体一直在承受法兰的压力,保证密封环不发生大的形变致其整体形状发生变化。在W形环的整体力学仿真中,发现在高温高压条件下,W形环基体中存在超过其屈服强度的“危险区域”。若这种“危险区域”越多,W形环就越容易发生不可逆的形状改变而致使密封失效。

文中采用工作条件下的塑形区域占比来衡量W形环的稳定性能。

3 W形金属密封环的优化设计

3.1 优化设计目标

基于前文对W形环失效形式的分析,为了确保W形环具有强可靠性和综合性能,需从回弹性能、密封性能、稳定性能3个方面入手进行分析,而衡量的具体数学量分别为回弹率、镀层与法兰的最大接触应力、密封基体的塑形变形区域占比。

3.2 优化设计计算模型

在ANSYS中构建了2个W形环计算模型:一个为W形环的静态工况计算模型,用于模拟W形环在工作条件下的受力情况,从而获得其最大接触应力与塑形变形区域占比;另一个为W形环的准静态压缩回弹计算模型,用于模拟W形环在工作条件下的压缩回弹情况,从而计算其回弹率。

3.3 优化设计可行域判定

W形环的优化目标是在确定工作条件下找到综合性能的最优解。在影响W形环综合性能的诸多因素中,工况类的条件应为给定条件,文中优化采用工作条件为:工作温度650 ℃,气体介质压力1~3 MPa,预压缩量20%。其他影响W形环综合性能的条件还有几何设计因素与材料因素。其中,材料因素的探讨在航空工业领域较为成熟,W形环基体与镀层的材料选择比较固定,因此,文中重点将对几何设计因素进行优化设计。

在W形环的几何设计因素中,对其综合性能有影响的为接触面曲率半径、壁厚、波峰半径、波谷半径和波高。通过大量计算发现,接触面曲率半径、波峰半径与波谷半径3个因素的影响显著性远弱于壁厚与波高,因此文中将壁厚和波高作为优化设计的优化变量。

王晨希、索双富等[9-10]的研究中,壁厚的规律观察范围是0.2~0.35 mm;波高的范围是2.1~2.9 mm。因此,结合前期大量计算,文中优化设计中划定壁厚的可行域为0.2~0.35 mm。对于波高,文献[9-10]的研究中提到过大的波高会对成型带来困难,并且会显著增加材料用量。并且在前期计算中,发现波高大于2.7 mm后对W形环的最大接触应力、最大Von mises应力影响变得不那么显著,因此,文中优化设计计算中划定波高的可行域为2.1~2.7 mm。

3.4 优化设计计算方法

优化设计的工况条件为温度650 ℃,气体介质压力1~3 MPa,因此将其分为高温高压(650 ℃,3 MPa)和高温低压(650 ℃,1 MPa)2种情况进行讨论。

根据前文得到的壁厚可行域范围0.2~0.35 mm,波高可行域范围2.1~2.7 mm。将壁厚分为4个水平,分别为T1=0.25 mm,T2=0.3 mm,T3=0.35 mm,T14=0.4 mm。将波高分为3个水平,h1=2.2 mm,h2=2.4 mm,h3=2.6 mm。穷尽它们的所有组合,在高温高压和高温低压的条件下进行模拟计算。

由于W形环的密封性能、稳定性能、回弹性能相互独立,因此采用分层求解的方法处理数据。分层求解是指将所有影响因素按其重要性程度依次排序,先求出最重要的目标的最优解,然后再保证前一目标最优解的前提下依次求下一目标的最优解,一直求到最后一个目标为止。

在文中W形环的优化计算中,将回弹率放在首位进行考虑。原因是从原理上来说,回弹率不足势必会导致W形环在振动追随性能上的不足,在循环载荷中失效。并且在国外的产品手册中有明确的数据,可以作为优化参考。文中设计中将回弹率100%的设计作第一次分层的最优解。

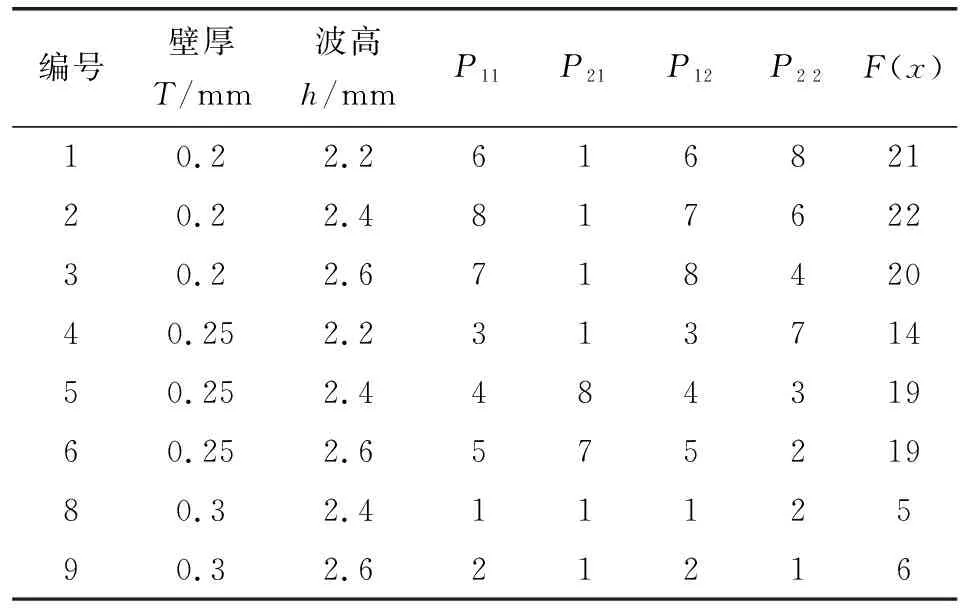

在回弹率的最优解集中,文中试图找出密封性能与稳定性能最佳的设计。由于密封性能与稳定性能无法直接相比,但最大线接触载荷大的设计一定在密封性能上优于小的设计,塑形变形区域少的设计一定在稳定性能上优于多的设计。因此,将这些设计分别按照最大接触载荷由高到低得到排名P1、塑形变形区域由小到大单项排序排名P2。通过排名的加权平均来综合衡量稳定性与密封性的综合优劣。

具体计算步骤如下:

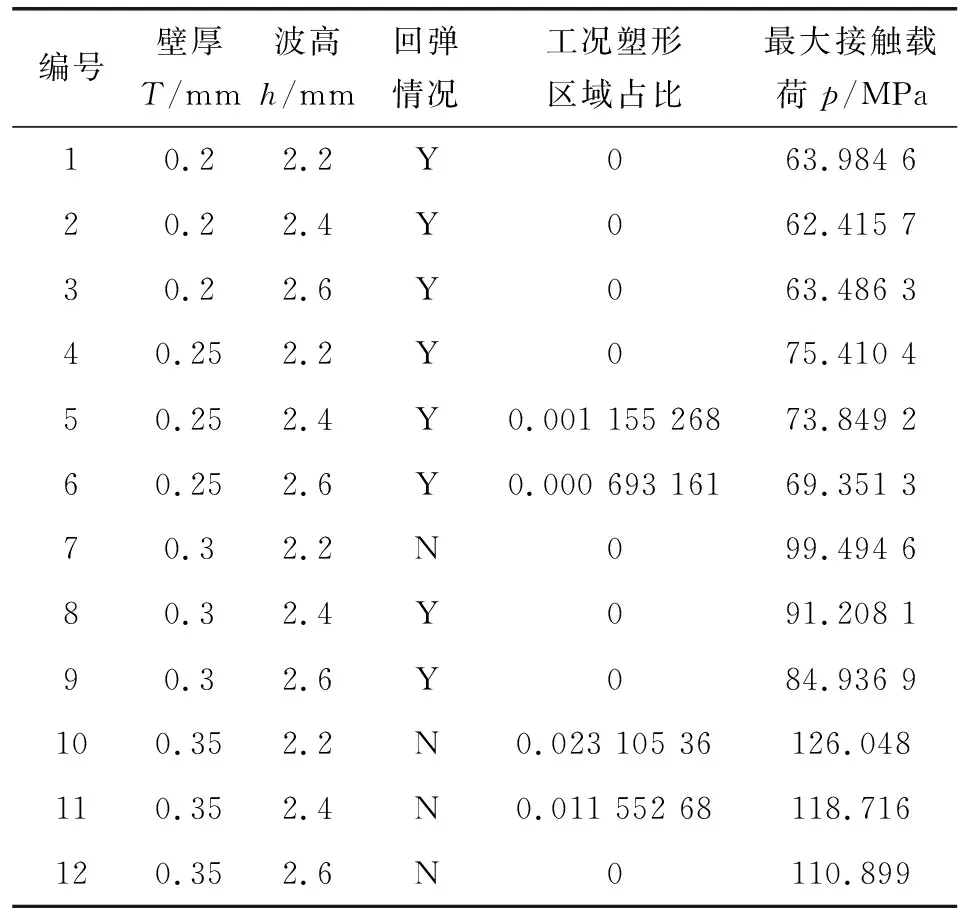

(1)计算所有排列组合在2种工况下的回弹率、塑性变形区占比、最大接触应力,得到表3、表4所示结果。

(2)分层求解,先找到回弹率的最优解集。即在表1、2中,将回弹率为N的设计筛选掉。这一步做完后,还剩下的设计编号为1、2、3、4、5、6、8、9。

(3)在回弹率的最优解集中寻找稳定性和密封性综合最优。将这些设计在n种工作条件下的最大接触载荷排名P1n与塑形变形区域占比的排名P2n,构造目标函数为

具体计算结果如表5所示。

表3 650 ℃、1 MPa、20%压缩量下计算结果Table 3 The calculation results under 650 ℃,1 MPa and 20% compression

表4 650 ℃、3 MPa、20%压缩量下计算结果Table 4 The calculation results under 650 ℃,3 MPa and 20% compression

表5 综合性能优化计算结果Table 5 The calculation results of overall performance optimization

3.5 优化设计计算结果

在上述计算方法中,排名前2位的设计为编号8、9。即壁厚0.3 mm、波高2.4 mm与壁厚0.3 mm、波高2.6 mm。该优化结果与国外jetseal产品契合度较高,在该公司的产品手册中,高压下的W形环的壁厚约为0.3 mm。这从侧面验证了整个优化方法的正确性。

在波高的选择方面,优化后的波高比原设计增加了,也确实可以带来综合性能的提升。然而波高增加意味着密封环整体体积增加,如此优化在航空工业中及其他行业中是否符合经济性与整体设计要求,还需具体问题具体分析。

4 结论与展望

(1)经过前期深入研究其性能影响因素,大量测算其各因素的影响趋势,得到W形金属密封环综合性能的初步优化方法。从密封性能、回弹性能与稳定性能3方面入手,分别以最大接触载荷、回弹率、塑性变形区域占比作为衡量指标,以分层求解和加权平均构造目标函数的方法求解,得到确定工况下W形环综合性能的最优设计。设计结果与国外已有资料形成了呼应,验证了计算、优化工作的正确性。

(2)下一步将探讨将该优化方法推广至多种弹性金属密封环中,真正形成一套系统的弹性金属密封优化方法,为弹性金属密封的产业化发展奠定基础。