堆内构件在役维修水下电火花成形装备关键技术研发

2019-01-17张永平

陈 罡,张永平

(1.宁波职业技术学院机电工程学院,浙江 宁波 315800;2.宁波市博虹机械制造开发有限公司,浙江 宁波 315010)

在核电厂运行与维护过程中,要求具备在辐射、水下、远程控制等特定环境下对机械设备、结构进行切割、成形、修复等工艺与设备,传统工艺方法在此应用环境中有其局限性。水下电火花成形技术主要用于核电站堆内设备在水中的机械成形,如表面平整成形,螺纹预制孔、销孔、沉孔、盲孔等孔的成形,键槽的成形,断丝锥、钻头,锈住的螺栓、冶金样品的提取等,以及对堆内压紧部件、吊篮筒体、围板、幅板上的螺钉进行检修和更换。

水下电火花成形技术是核电厂运行、维护、退役过程中切割、成形的关键技术之一。目前,国内核电厂在该领域的应用基本由国外垄断,成本高昂。美国某公司将电火花成形技术应用于核电厂维修的设备、结构的成形及切割工况,其采用液压控制驱动原理,成形精度还有待进一步提高[1]。俄罗斯使用电成形切割水下设备,成形过程中会产生许多飞溅物,需后续多次修整,故成形精度差、时间长,且不能用于水下成形等工艺[2]。

本文的核电厂水下电火花成形装置可应用于水下成形、切割、表面平整等多个工况,不同应用的电极驱动系统、控制系统与脉冲电源相同,可通过统一接口夹持成形电极,具有良好的互换性。同时,电极驱动系统结构紧凑,安装互换便捷,成形精度与速度满足各个工况要求。

1 水下电火花成形结构

水下电火花成形装置在核辐照剂量较强的水下工作,实现核电站堆内构件吊篮筒体与辐板围板组件螺钉修复。其主要功能为:新螺栓所需沉孔的扩大及防松位成形,同时具备对不锈钢管进行切割分段,对辐照监督管支架上的钉、销和角焊缝进行切除成形,以及成形螺纹底孔和销底孔的功能。

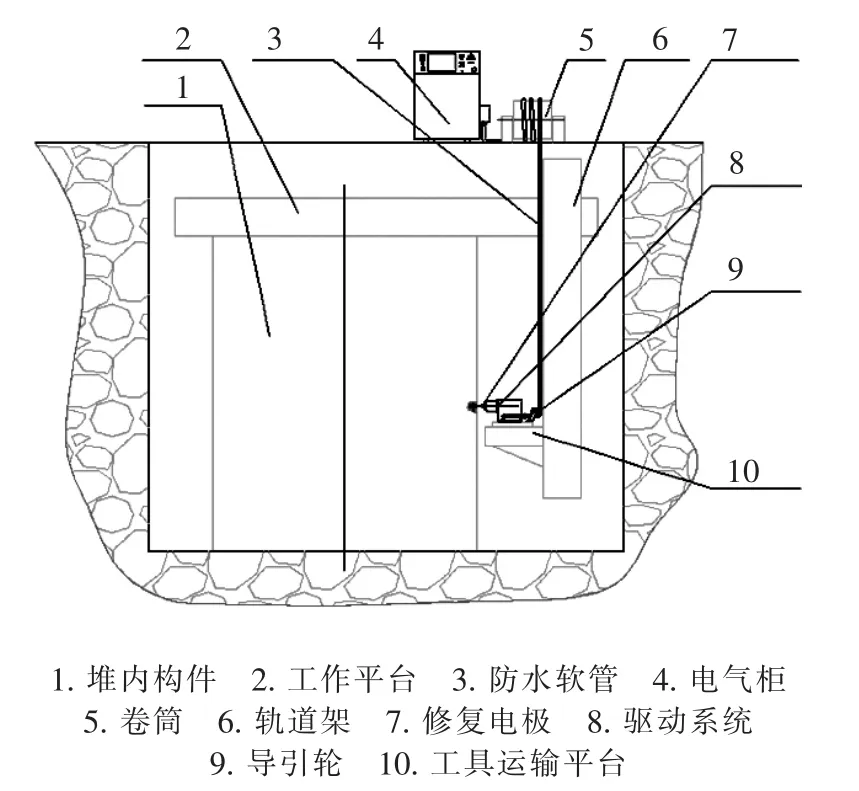

针对螺钉修复加工的具体需求及环境特点,水下电火花成形装置的整体设计见图1。通过运输平台把水下电火花成形装置送到堆内构件需要修复的位置,通过电气控制系统驱动电极做水平运动,实现围板组件螺钉修复。水下电火花成形装置主要由电极驱动系统及其推进装置、各类电极与工装夹具、电气控制系统、脉冲电源及压力水冷却冲洗辅助系统等构成,电极驱动系统和电气控制系统是该装置的关键功能部件[3]。

图1 水下电火花成形装置示意图

2 关键功能部件设计

2.1 电极驱动系统

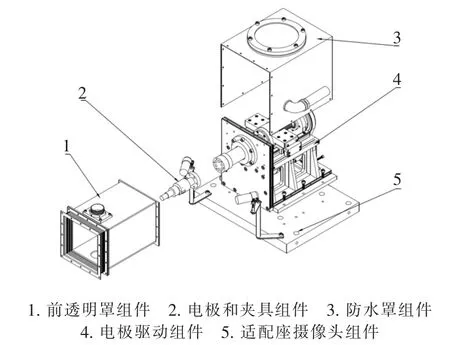

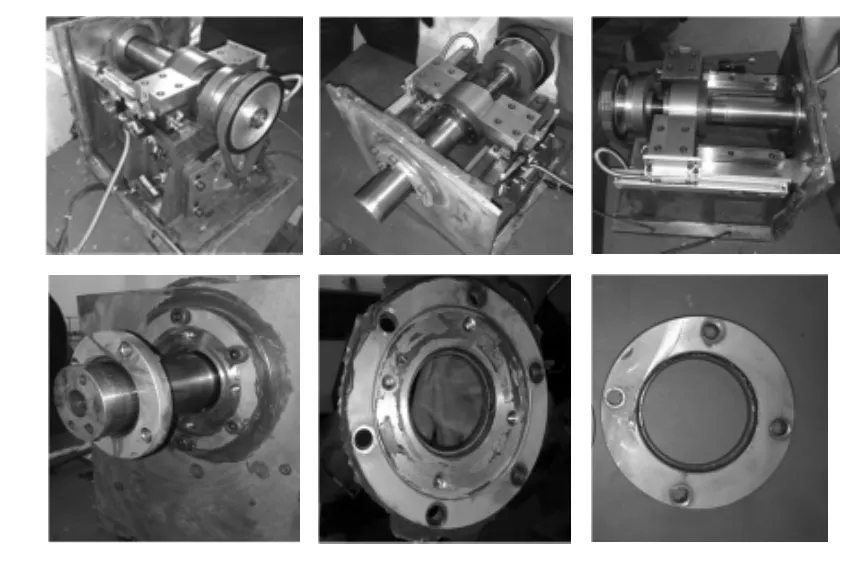

电极驱动系统是水下电火花成形装置的关键部件之一。由电火花控制系统控制电机进给运动,电机通过同步带实现主驱动轴的运动,同时由导轨上的光栅尺位置信号反馈电火花成形深度信息,其成形精度较高。电极驱动系统与电极夹具采用标准化的统一接口,因此适合于不同的成形工况,更换方便。电极驱动系统结构见图2,主要包括:

(1)透明防水罩部件:主要功能为保证成形过程中的污水不向外扩散,该装置通过进出水口与外部过滤装置相连接,利用过滤达到成形区域水质净化的效果。透明防水罩由电极驱动头部件防水罩和成形加工前防水罩构成。

(2)电极驱动头部件:通过连接不同电极和夹具部分,调整成形过程中不同的位置,在主轴的往复运动中实现放电成形,同时提供加工深度数据,实现加工闭环控制,在安全方面具有行程限位装置,保护运动部件不受损坏。该部件是整个水下电火花成形装置的重要部件,其主体和部分结构件采用铸铝,最大限度地减少自重,外部用不锈钢罩通过密封条绝对密封,在罩体上部装有透明可视窗,以备在不拆卸主体结构的情况下随时观测内部运动部件状况及是否有渗水等意外发生,便于检修。

(3)驱动头底座摄像头部件:该部件是电极驱动头部件的安装平台,与运输平台的过渡连接装置。在驱动头底座安装摄像监控部件、电气连接输送线绕轮、电极内冲水水泵及支架等装置。水下用摄像装置穿过透明防水罩,可实时监测电火花成形加工状况。

图2 水下电火花成形装置电极驱动系统

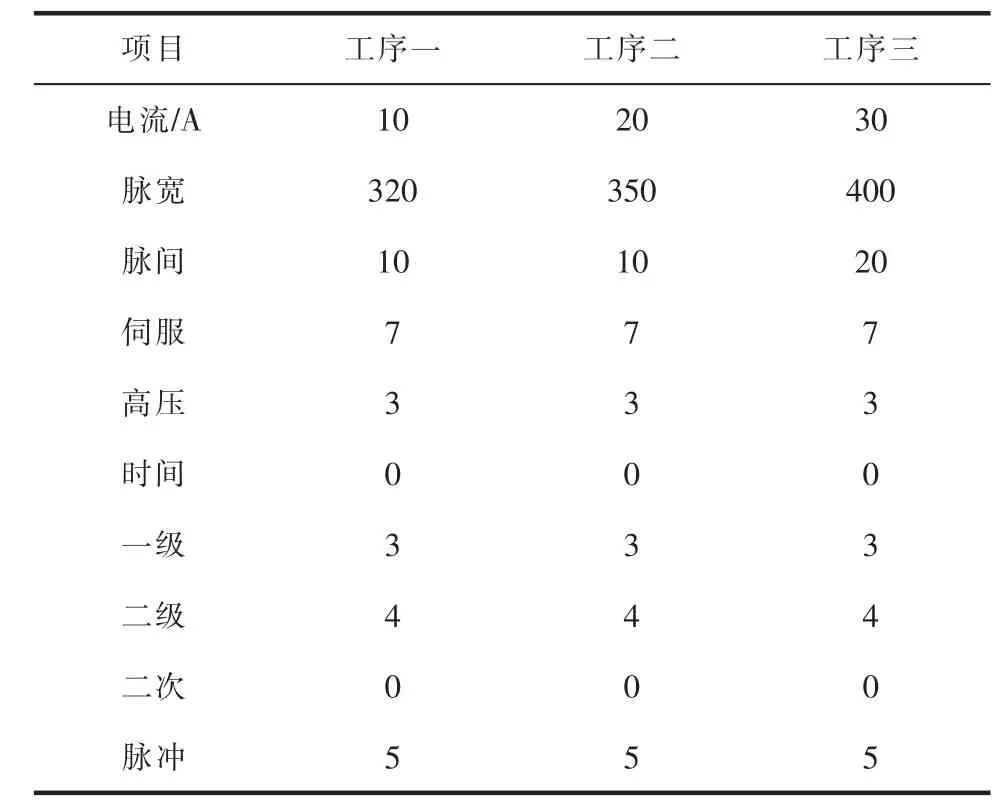

2.2 电极装置密封设计

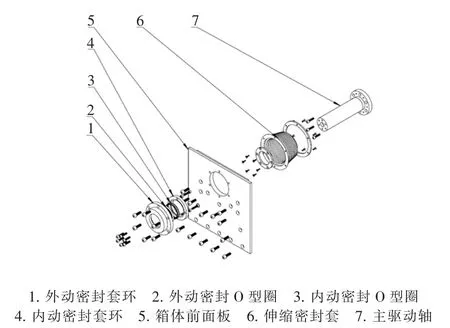

要实现水下成形,电极装置的密封设计极为重要。本装置的主驱动轴贯穿箱体的密封由三道密封结构构成,分别为外动密封组件、内动密封组件和伸缩密封组件。这三道密封结构和箱体组件构成完整的密封空间,步进电机组件、滑动导轨组件等部件均安装在此密封空间内,从而保证水下成形的顺利进行。

水下电火花成形密封装置见图3,主要由外动密封套环、外动密封O型圈、内动密封O型圈、内动密封套环、伸缩密封套等零部件组成,结合箱体的前面板、底板及箱体罩形成完整的密封空间,主驱动轴贯穿O型密封圈与伸缩密封套进行前后进给运动。外动密封O型圈安装在外动密封套环上,形成第一层动密封,外动密封套环通过螺栓安装于箱体前面板外侧,外动密封O型圈采用鼓型O型橡胶圈。内动密封O型圈安装在内动密封套环上,形成第二层动密封,内动密封套环通过螺栓安装于箱体前面板内侧,内动密封O型圈采用金属套环型橡胶圈。当水通过第一层密封面时,由第二层密封进行隔绝,防止水向箱体内渗入。伸缩密封套为第三层密封结构,其为伸缩套形式,可随着主驱动轴做前后伸缩运动,该层密封主要截留渗过第一、二层的水,作为最终的密封层,并可将水保存在伸缩套密封空间内,使渗入的水不会对步进电机、光栅尺等重要零部件产生影响。

图3 水下电火花成形密封装置

2.3 电气控制系统

控制系统与脉冲电源系统采用自主技术来实现在去离子水中进行电火花成形放电。水下电火花放电的介质为含硼去离子水,而非常用的电火花成形工作液。由于水的电导率高于电火花工作液,即放电击穿前的能量衰减较大,为了尽量减少衰减的能量,设计了并联电容加速击穿电路,加快火花击穿的速度,从而降低能量衰减,满足在含硼去离子水中的电火花成形加工。

水下电火花成形机床的控制器和驱动部分的距离较长,通常比常规设备的传输距离大5倍以上,且工作环境存在较强的核辐射,所以水下电火花成形机床需有较好的抗衰减和抗干扰能力。常规电火花成形机床的光栅尺信号传输采用TTL信号,接收端采用RC滤波;针对水下成形,光栅尺的信号传输采用差分电路RS422信号,接收端采用RC滤波[4]。采用L-C滤波器会降低负载阻抗,从而增加滤波效果,发挥滤波器的作用及降低干扰。为了抑制高频对智能控制装置的干扰,采用低通滤波器滤除电路中的高频成分,从而改善脉冲电源质量。由于传感器信号长距离传输的衰减,为了能在10 m以下的深水中正常放电,采用RS422信号传输标准可有效满足核电站水深的电火花成形加工要求。

为了克服岸上操作平台与水下电火花加工距离较远的问题,研制了远程便携式电火花控制盒,可在岸上调试平台模拟调试;在水下成形电极对刀时,通过摄像监控装置进行实时观测及快速精确控制,从而实现水下复杂情况下的控制要求。

3 实验分析

3.1 密封性能实验

密封性能实验包括常压和加压两项动密封性能实验,电火花加工电极及其推进装置的工作环境为水下1~10 m,硼的质量分数0.2%、水温≤50℃的去离子水环境。

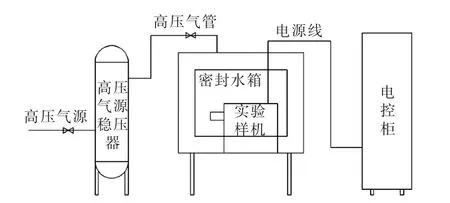

3.1.1 实验平台设计

如图4所示,将电极驱动系统样机置于密闭水箱底部,样机与水箱通过耐压中空管连接于水箱顶部,连接样机和控制电柜的电源线和数据线通过耐压中空管与水密封隔离,水箱顶部与气源稳压器通过高压气管连接,在加压实验中提供0.1 MPa的外部压力,模拟10 m水压实验的压力要求。实验过程中,样机在控制电柜驱动下做往复运动,模拟水下放电成形动作,从而实现水下模拟成形密封实验。

图4 密封性能实验结构图

3.1.2 常压动密封性能实验

常压动密封实验无需加载0.1 MPa气压,由控制电柜控制电极驱动系统在至少0.5 m水中做全行程进给运动,并持续24 h。实验过程中,全行程不得少于110 mm,驱动频率为100次/min,目测检查是否有渗透,驱动系统运行是否平稳。

常压动密封实验历时31 h后,将样机放于水箱底部,水位高度为0.7 m。实验过程中,主轴头在全行程113.5 mm做往复运动,频率为100次/min,动态目测电机驱动系统运行是否平稳、无震动,密封效果是否良好。

3.1.3 加压动密封性能实验

在常压动密封实验后,加载0.1 MPa气压,模拟10 m水深继续进行加压动密封性能实验。控制电极驱动系统在水中做全行程进给运动,并持续24 h。实验过程中,全行程不得少于110 mm,驱动频率为100次/min,目测检查是否有渗透,驱动系统运行是否平稳。

高压动密封实验历时28 h,主轴头在全行程113.5 mm做往复运动,频率为100次/min。水箱内的高压气泵注气恒定加压至0.1 MPa,模拟10 m深水水压;期间,极限加压至0.5 MPa,模拟50 m深水水压,运行1 h。动态目测电机驱动系统运行是否平稳、无震动,密封效果是否良好。

3.1.4 实验结果

如图5所示,通过常压与加压两类动密封性能实验,对样机进行拆解检测,结果显示箱体内无任何渗水现象,各运动部件均完好且运行正常。实验分别采用DK35、DK701密封圈进行主轴两次密封,目测密封圈拆解过程发现,第一道DK35密封圈有少量渗水,存储于两道密封圈之间;第二道DK701密封圈无渗水现象,密封效果良好,主轴表面与密封圈接触部位光滑,出现的少量磨痕不影响使用。

图5 实验检测结果

3.2 各工况成形性能实验

3.2.1 成形幅板螺钉所需的沉孔

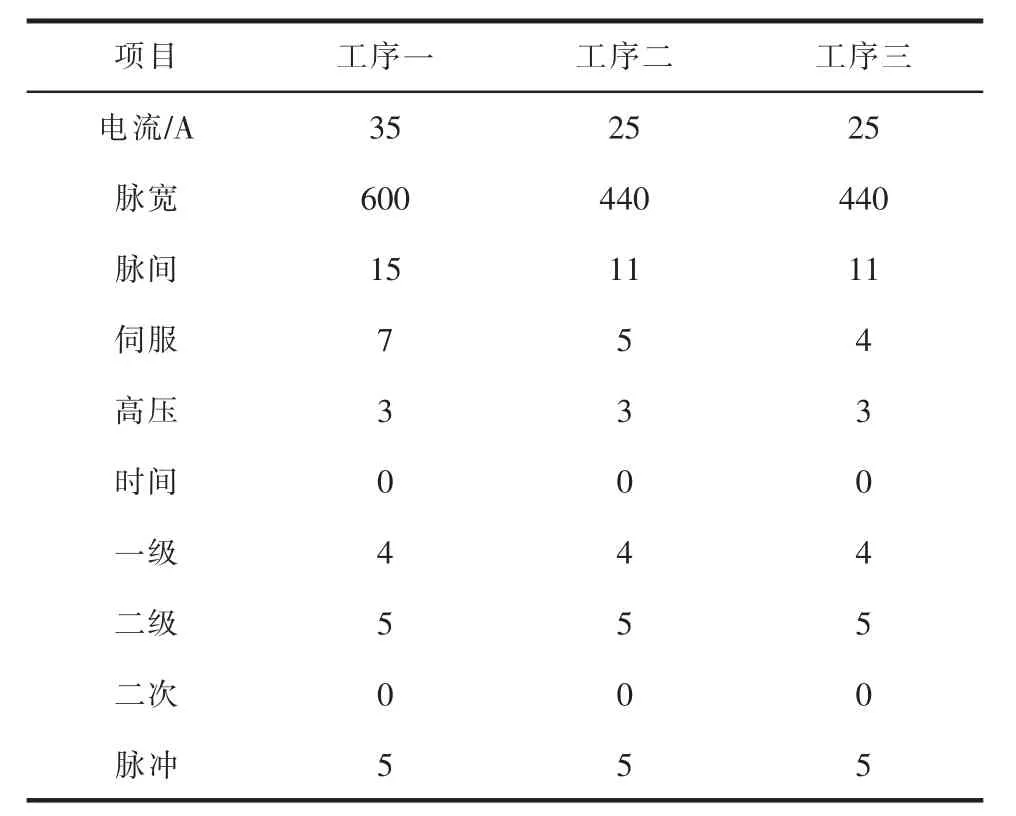

加工实验所需的水温、硼浓度同密封性能实验相同。加工沉孔的直径为41.00 mm,成形深度为21.50 mm,成形电极材料为石墨EDM-200,共采用三道工序完成,各工序的成形参数见表1。加工结果见图6。

表1 沉孔加工参数

图6 成形效果与成形电极

3.2.2 吊篮筒体壁平整去毛刺加工

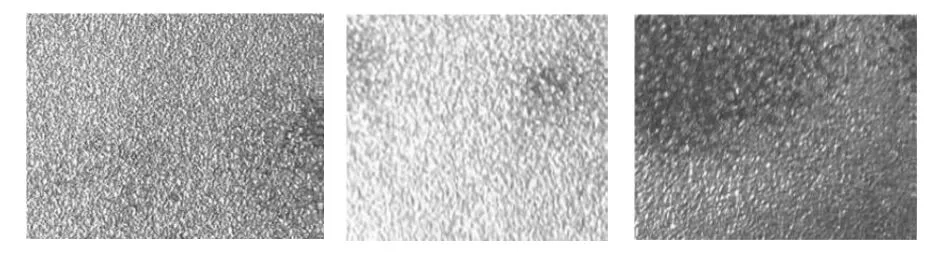

本实验对操作面为150 mm×135 mm的表面进行平整加工,采用了三种不同的成形参数(表2),加工电极材料为石墨EDM-200。加工结果见图7,三次加工半小时内的加工深度分别为0.671、0.953、1.077 mm,加工表面粗糙度Ra值分别为5.3、5.9、6.3 μm,满足表面平整修复的要求。

表2 平整加工参数

图7 三种加工效果对比图

4 结束语

针对核电站不同的堆内构件,吊篮筒体与辐板围板组件螺钉修复成形中提出的要求,为实现在不同工况下的电极、夹持装置和电极驱动系统通配连接的要求,设计了水下电火花成形装备。通过工况实验测试和检测数据分析可知,水下电火花系统满足堆内构件修复的工程要求。水下环境的电极驱动系统在核电堆内修复领域不仅具有开创性的设计与应用,还填补了技术空白。开发的水下电火花加工装置可广泛应用于国内不同系列的核电站,根据不同的工况要求满足电站运行与维护的需求。